申请日2008.11.18

公开(公告)日2009.04.08

IPC分类号C01G31/02

摘要

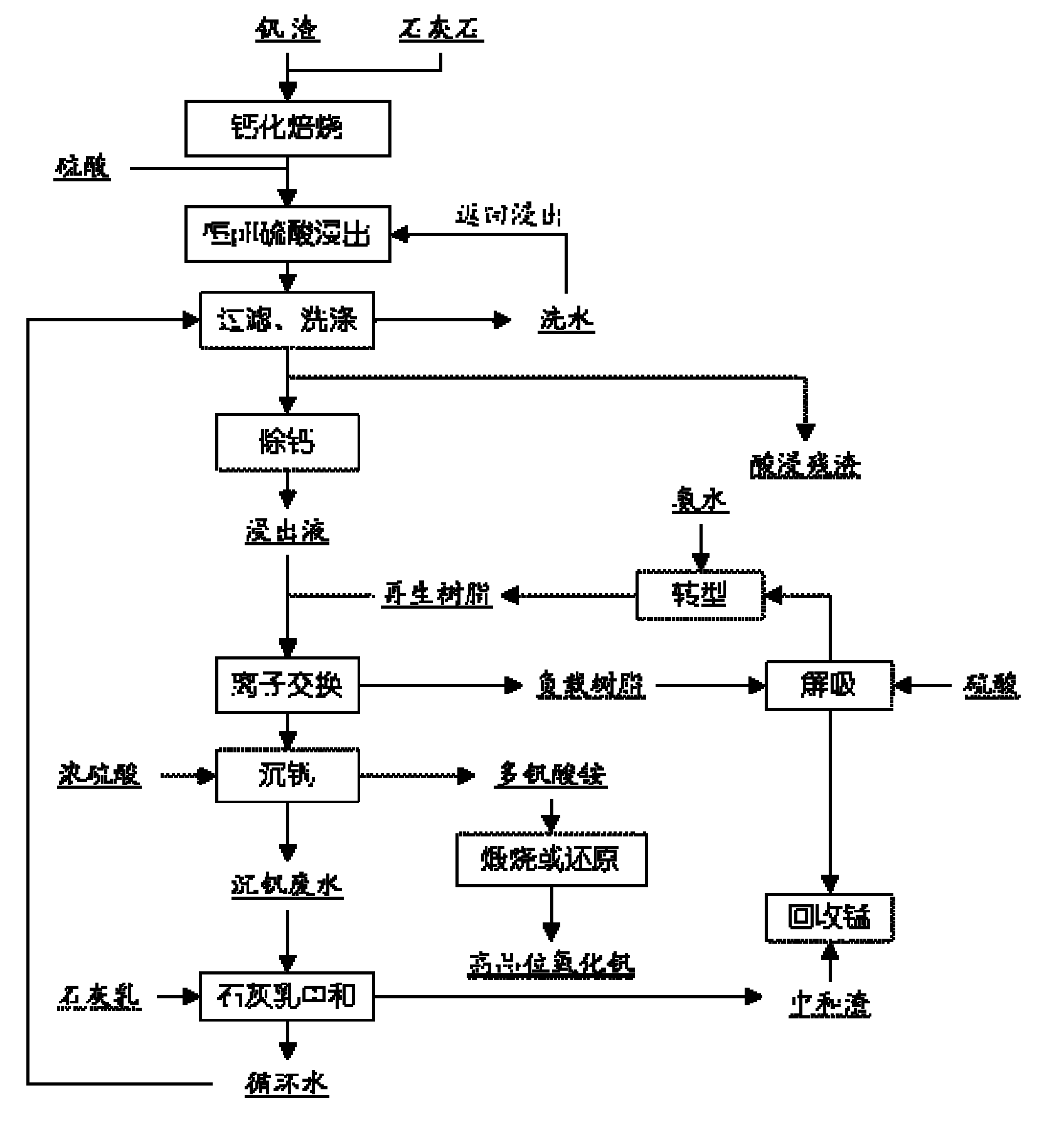

本发明涉及一种利用离子交换实现废水循环的氧化钒的生产方法,属于氧化钒的提取领域。本发明所要解决的技术问题是提供一种既能得到高质量钒产品,又能彻底解决提钒废水的达标排放和循环使用的氧化钒的生产方法。本发明氧化钒的生产方法,包括原料准备、钙化焙烧、溶浸、固液分离、离子交换除杂、沉钒、煅烧脱氨或还原等步骤制备氧化钒,提钒废水用石灰乳中和处理后返回系统循环利用,实现了废水零排放。本发明还提高了钒的回收率,使之高于现行工艺,并降低生产成本。通过与其它技术结合,还能使提后的残渣等废弃物转变为二次资源,得到再次利用,实现清洁生产。

翻译权利要求书

1.一种氧化钒的生产方法,包括如下步骤:

a、原料的准备:将钒渣或其它含钒原料与添加剂混匀制得混合物料;

其中,所述添加剂为CaO或石灰石,添加剂的用量以使混合物料中CaO/V2O5重量比达 0.5~1.4为准;

b、钙化焙烧:将上述混合物料于860℃~950℃下恒温氧化焙烧60min~240min得到焙 烧熟料;

c、溶浸:焙烧熟料加水制成浆料,搅拌并缓慢地加入硫酸溶液溶浸,控制溶浸过程 pH值为2.5~3.5;

d、固液分离:溶浸结束后滤去残渣得浸出液,浸出液进行除磷、除钙处理,使浸出液 中[Ca2+]≤0.05g/L,P满足TV/P≥1000要求,残渣水洗得到洗涤水,用于下次溶浸调制料 浆;

e、离子交换除杂:除磷、除钙后的浸出液通过预先用氨水或铵盐转型的强酸型阳离子 树脂进行离子交换得交换液,控制交换液中的NH3/Mn重量比为0.6~2000;所述的强酸型阳 离子树脂为能在pH值为2~5范围内进行交换,吸附Mn2+、Mg2+的和Fe3+树脂;

f、沉钒及脱氨或还原:e步骤所得交换液用硫酸调节pH值至1.5~2.5,加热到90℃~ 沸腾温度,保持30min~120min,过滤,多钒酸铵沉淀水洗后经过煅烧脱氨得到V2O5或经过 还原后得到V2O3;滤液和水洗液合并为沉钒废水;

g、废水处理:f步骤产生的沉钒废水除去P、Mn、Mg等杂质后,得到Mn2+、Mg2+的浓 度分别低于5g/L,P浓度低于0.005g/L的循环水,循环水返回c步骤用于溶浸调制浆料,或返 回d步骤洗涤残渣,得到的洗涤水再返回c步骤溶浸调制浆料;

其中,上述各步骤中所使用的固体原辅材料,其Na和K等碱金属总量≤0.3wt%, Cl-和NO3 -总量≤0.1wt%;各步骤中所使用的液体原辅材料,其Na和K等碱金属的浓度之和 ≤0.1g/L,Cl-和NO3 -的总量≤0.1g/L。

2.根据权利要求1所述的氧化钒的生产方法,其特征在于:a步骤所 得混合物料的粒度为0.1mm以下。

3.根据权利要求1所述的氧化钒的生产方法,其特征在于:c步骤溶 浸前先将焙烧熟料冷却并粉碎至0.18mm以下。

4.根据权利要求1所述的氧化钒的生产方法,其特征在于:c步骤溶 浸使用的硫酸溶液浓度为10wt%~75wt%,溶浸温度为室温~58℃,溶浸时间为30~90min。

5.根据权利要求1所述的氧化钒的生产方法,其特征在于:g步骤所 得循环水返回d步骤洗涤残渣得到洗涤水,洗涤水返回c步骤溶浸调制浆料,若洗涤水不够, 用循环水补足,c步骤溶浸调制浆料用水总重量为焙烧熟料重量的1.5~4倍。

6.根据权利要求5所述的氧化钒的生产方法,其特征在于:g步骤所 得循环水返回d步骤洗涤残渣,洗涤次数为5~7次,每次洗涤用水量为残渣干重量的20wt%~ 35wt%。

7.根据权利要求1所述的氧化钒的生产方法,其特征在于:e步骤所 述的强酸型阳离子树脂为聚苯乙烯磺酸树脂或聚丙烯磺酸树脂。

8.根据权利要求1所述的氧化钒的生产方法,其特征在于:e步骤预 先用氨水或铵盐转型的阳离子树脂的转型程度为控制转型处理后的洗脱液的pH值为2.8~3.8

9.根据权利要求1所述的氧化钒的生产方法,其特征在于:e步骤离 子交换时控制离子交换后所得交换液中的NH3/Mn重量比为2~10。

10.根据权利要求1所述的氧化钒的生产方法,其特征在于:e步骤离 子交换后的树脂用4wt%~6wt%的硫酸再生,然后用氨水皂化后循环使用。

说明书

一种利用离子交换实现废水循环的氧化钒的生产方法

技术领域

本发明涉及一种利用离子交换实现废水循环的氧化钒的生产方法,属于氧化钒的提取领 域。

背景技术

传统的钠盐提钒工艺是以Na2CO3、Na2SO4或NaCl等常见钠盐为添加剂,与含钒原料在高 温下焙烧,原料中的钒被空气中的氧气氧化为+5价,与钠盐结合生成易溶于水的钒酸钠。 焙烧产物用水浸取,钒酸钠溶解进入溶液,固液分离后,含钒溶液用CaCl2等物质除去P、 Si等主要杂质后,加入(NH4)2SO4、NH4Cl、(NH4)2CO3或NH4NO3等铵盐,并调节溶液的pH为1.5 ~2.5,加热溶液至90℃以上保持40min~90min,从溶液中析出多钒酸铵沉淀,过滤后用清 水将多钒酸铵中夹带的钠盐等杂质洗净,然后烘干、煅烧脱氨制取V2O5,或用煤气、天然气 等还原性气体在高温下还原沉淀物制取V2O3。目前,世界上大多数厂家采用这种工艺生产钒 产品。

这种工艺具有产品质量高、工艺稳定、容易控制等优点。但由于沉钒时必须加入超过理 论量很多的铵盐才能得到高质量的钒产品,沉钒后的废水成为工业上最难治理的高氨氮、高 钠盐废水,其中NH4 +浓度通常达2000~8000mg/L甚至更高,Na+浓度可达20g/L以上,这是钠 盐提钒工艺最主要的环保治理难题。这种废水若直接返回浸出工序循环,由于焙烧熟料中的 钒酸钠源源不断地溶解于水中,而钠盐不能从溶液中排出,溶液中的钠盐越来越多,沉钒所 需铵盐量也越来越大,溶液迅速变得十分粘稠,过滤和沉钒都难以进行,实际上,仅仅循环 1~2次就无法再继续了,因此无法直接循环使用。

目前,解决钠盐提钒工艺的废水污染问题主要有两种方案:一种方案是除去重金属并进 行脱氨、脱钠处理后排放。脱氨技术主要有:吹脱法、膜分离技术、磷酸铵镁沉淀法、化学 氧化法、沸石吸附法、生物脱氮法等,而钠盐主要采用浓缩结晶法。这种技术方案存在的缺 点是脱氨处理和浓缩钠盐的成本太高,生产企业难以接受,在处理过程中往往产生新的污染 ,回收的钠盐是含较多杂质的硫酸钠,用于焙烧会放出SO2污染环境,因此不适合作为焙烧 添加剂。另一种方案是除去重金属并进行脱氨、脱钠处理,然后回收冷凝水返回循环。与第 1种方案不同之处在于:第1种方案的水不循环,但必须达到国家严格的工业废水排放标准, 由于国家要求的氨氮废水排放标准是≤15mg/L,因此达标难度极大,成本较高;第2种方案 虽然不排放废水,但要耗费大量的能源蒸发废水,缺点同样是成本太高,而且往往没有回收 蒸发为气态的氨。

因此,高氨氮、高钠盐的钠盐提钒废水处理和利用问题成为本领域目前迫切需要解决的 技术难题。

从二十世纪六、七十年代起,针对钠盐提钒工艺存在的一些固有缺陷:(1)对钒渣中的 CaO含量限制较严,通常要求渣中CaO含量低于1.5%,因为渣中CaO每提高1%,钒的收率约降 低4.7%~9%;(2)钠盐和铵盐消耗量较大,成本高;(3)废水中大量的钠盐和铵盐污染环境 。研究了用石灰或石灰石作为焙烧添加剂提钒的工艺,通常称为钙盐提钒工艺或钙化焙烧提 钒工艺。这种钙盐提钒工艺的焙烧熟料可以采用硫酸浸出,也可以采用碳酸盐或碳酸氢盐浸 出。

申请号为2324737的德国专利、申请号为1394024的英国专利报道了用纯碱溶液浸出钙化 焙烧熟料。申请号为3853985的美国专利中报道了用碳酸铵或碳酸氢铵浸出钙化焙烧熟料的 方法。《钒钛》,1997,No6:7~12的文章“钒渣钙盐焙烧-碳酸化浸出的热力学和动力学 ”中报道了用碳酸盐和碳酸氢盐浸出钙化焙烧熟料的热力学和动力学问题。但上述文献的方 法均存在环境污染问题。

申请号为1394024的英国专利中报道了用硫酸或盐酸浸出钙化焙烧熟料,然后将酸性浸 出液中的pH调节到1.6~1.9,加热水解沉钒,其沉淀物烘干煅烧制取的氧化钒产品中含 V2O5≈93.5%,杂质较多。《钢铁钒钛》,1992,13(6):1~9的文章“钒渣石灰焙烧法提取 V2O5工艺研究”中报道了对雾化钒渣进行钙化焙烧-硫酸浸出制取V2O5的研究,该工艺在所 获的的酸性浸出液中加入硫酸调节pH至2左右,然后升温水解沉钒,所获得的产品品位为 93.6%~93.92%。《钒钛》,1997,No6:7~12的文章“钒渣钙盐焙烧-硫酸浸出提取V2O5 的研究”中报道了关于对钒渣进行的钙化焙烧-硫酸浸出研究。

前苏联图拉钒厂建成了世界上第一家(也是惟一的一家)采用钙化焙烧-硫酸浸出-水 解沉钒工艺的钒生产厂,其产品的V2O5品位为88%~94%(平均92%),主要杂质为Mn、Mg、 Ca等,然后冶炼成钒铁,主要供应国内,钒铁产品中的杂质也多,因此企业在国际市场上的 竞争力差,这也正是世界上其它钒厂都不采用这种工艺的主要原因。为了提高产品的市场竞 争力,申请号为2001127026/02和96106854/02的俄罗斯专利公开了从含较多Mn、Ca、Mg等杂 质的水解沉淀中制取高质量氧化钒的方法。该方法用NaOH将水解沉淀物溶解,然后加入硫酸 铵等铵盐并加热,沉淀出多钒酸铵,煅烧后获得V2O5含量>98%的高质量氧化钒。该法减少 了含氨废水的总量,但仍然需要进行脱氨、脱钠的废水处理,因此氨氮废水难处理、高成本 的技术经济难题依然存在,而且由于处理过程较长,环节增多,钒的回收率也有一定程度的 降低。

到目前为止,未见有既能获得高质量钒产品,又能彻底解决提钒废水的达标排放或循环 使用的相关报道。

发明内容

本发明所要解决的技术问题是提供一种既能得到高质量钒产品,又能彻底解决提钒废水 的达标排放和循环使用的氧化钒的生产方法。

本发明氧化钒的生产方法,包括如下步骤:

a、原料的准备:将钒渣或其它含钒原料与添加剂混匀制得混合物料;

其中,所述添加剂为CaO或石灰石,添加剂的用量以使混合物料中CaO/V2O5重量比为0.5 ~1.4;

b、钙化焙烧:将上述混合物料于860℃~950℃下恒温氧化焙烧60min~240min得到焙烧 熟料;混合物料焙烧时,当焙烧温度较高(如950℃左右),焙烧时间可缩短(60min左右即 可),焙烧温度较低(如860℃左右),焙烧时间需延长(240min左右);

c、溶浸:焙烧熟料加水制成浆料,搅拌并缓慢地加入硫酸溶液溶浸,控制溶浸过程pH 值为2.5~3.5;

d、固液分离:溶浸结束后滤去残渣得浸出液,浸出液进行除磷、除钙处理,使浸出液 中[Ca2+]≤0.05g/L,P满足TV/P≥1000(即总钒/磷≥1000)要求,残渣水洗得到洗涤水, 用于下次溶浸调制料浆;

e、离子交换除杂:除磷、除钙后的浸出液通过预先用氨水或铵盐转型的强酸型阳离子 树脂进行离子交换得交换液,其中,所述的强酸型阳离子树脂为能在pH值为2~5范围内进行 交换,吸附Mn2+、Mg2+和Fe3+的树脂,比如聚苯乙烯磺酸树脂、聚丙烯磺酸树脂等磺酸类树脂 ;通常钒渣或其它含钒原料中含有一定量的Mn,控制交换液中的NH3/Mn重量比为0.6~2000 (优选为2~10)即可沉钒;

f、沉钒及脱氨或还原:e步骤所得交换液用硫酸调节pH值至1.5~2.5,加热到90℃~沸 腾温度,保持30min~120min,过滤,多钒酸铵沉淀水洗后经过煅烧脱氨得到V2O5或经过还 原后得到V2O3;滤液和水洗液合并为沉钒废水;

g、废水处理:f步骤产生的沉钒废水除去P、Mn、Mg杂质后,得到Mn2+、Mg2+的浓度分别 低于5g/L,P浓度低于0.005g/L的循环水,循环水返回c步骤用于溶浸调制浆料,或返回d步 骤洗涤残渣,得到的洗涤水再返回c步骤溶浸调制浆料;

其中,在上述各步骤中所使用的固体原辅材料,其Na和K等碱金属总量需≤0.3wt%,Cl -和NO3 -总量需≤0.1wt%;在各步骤中所使用的液体辅助材料(包括补充的水、硫酸等),其 Na和K等碱金属的浓度之和需≤0.1g/L,Cl-和NO3 -的总量需≤0.1g/L,以保证体系中Na、K 、Cl-、NO3 -等离子的平衡(Na、K、Cl-、NO3 -等离子既会影响产品质量,且不易除去,若 原辅材料中的含量较高,带入体系的总量过多,会在废水中逐渐富集,影响循环正常进行, 但若含量很低,可以通过残渣和产品夹带予以排除,因此,需要控制Na、K、Cl-、NO3 -等 的含量)。

进一步的,为了使钒更容易被氧化到五价生成钒酸盐,上述a步骤中所得混合物料应粉 碎至粒度为0.1mm以下。

进一步的,上述c步骤焙烧熟料溶浸时先将焙烧熟料冷却并粉碎至0.18mm以下,以便于 溶浸。

进一步的,c步骤溶浸的浆料为焙烧熟料加1.5~4倍的水搅拌而成,溶浸使用的硫酸溶 液浓度为10wt%~75%wt%,溶浸过程温度为室温~58℃,溶浸时间为30~90min。更进一步的 ,优选用浓度为32wt%~65wt%的硫酸调节浆料的pH值,溶浸过程的浆料pH值优选控制在2.8 ~3.3。

进一步的,g步骤所得循环水返回d步骤洗涤残渣得到洗涤水,洗涤水返回c步骤溶浸调 制浆料,若洗涤水不够,用循环水补足,c步骤溶浸调制浆料用水总重量为焙烧熟料重量的 1.5~4倍。更进一步的,g步骤所得循环水返回d步骤洗涤残渣,洗涤次数为5~7次,每次洗 涤用水量为残渣干重量的20wt%~35wt%,控制每次洗涤用水量才能保持循环过程中的水量平 衡。

进一步的,e步骤阳离子树脂预先用氨水进行转型处理,使树脂上的可交换基团大部分 转变为NH4 +,其余仍保持为H+,转型的程度为控制转型处理后的洗脱液的pH值为2.8~3.8, 转型处理不能用氢氧化钠、氢氧化钾等碱金属类碱。

进一步的,e步骤离子交换后,含有Mn2+、Mg2+、Fe3+等的树脂可用4wt%~6wt%的硫酸解 吸处理,使Mn2+、Mg2+等杂质被洗脱,解吸后的溶液可循环用来解吸,当解吸能力降低后排 出系统,与废水中和渣一起用于回收锰资源,树脂得到再生后循环使用。

上述g步骤的废水处理可以用石灰乳将沉钒废水中和至pH=9~11,过滤(过滤得到的渣 称为废水中和渣,可用作回收锰的原料),以除去Mn、P、Mg等主要杂质。

在废水循环过程中,循环水中可能含有较多NH4 +,使除磷、钙后的浸出液中的NH3/Mn重 量比已经达到上述要求,这时不需要进行离子交换,可直接进入沉钒操作。