申请日2008.09.22

公开(公告)日2011.03.16

IPC分类号B01J27/24; C02F1/72; B01J23/22

摘要

本发明是对水处理催化氧化用催化剂的改进,其特征是担载的催化活性组份为偏钒酸铵。相对于现有技术催化剂,不仅与现有金属氧化物活性组分具有相同处理效果,而且因其不溶于冷水及弱酸,因而不会造成催化活性组分的使用流失,延长了催化剂有效使用寿命,并且因无溶解脱离,也不会造成二次污染,不需回收,降低了处理成本。再就是偏钒酸铵价格相对较贵金属更便宜,仅1.5-2.0万元/吨,只有铜的1/3。

权利要求书

1.水处理催化氧化用催化剂,由多孔性材料催化剂载体和浸渍担载催化活性组分组成,其特征在于催化活性组分为偏钒酸铵。

2.根据权利要求1所述水处理催化氧化用催化剂,其特征在于催化剂载体为柱状活性炭。

3.根据权利要求2所述水处理催化氧化用催化剂,其特征在于柱状活性炭直径2-3mm。

4.根据权利要求2所述水处理催化氧化用催化剂,其特征在于活性炭孔容0.5-0.6,孔容测定方法为,取100ml活性炭,加水,测定活性炭的吸水量,计算孔容v=吸水量/100ml。

5.根据权利要求1、2、3或4所述水处理催化氧化用催化剂,其特征在于偏钒酸铵担载量为载体重量的2.0-5.0wt%。

6.根据权利要求5所述水处理催化氧化用催化剂,其特征在于偏钒酸铵担载量为载体重量的2.0-3.0wt%。

说明书

水处理催化氧化用催化剂

技术领域

本发明是对水处理催化氧化用催化剂的改进,尤其涉及一种催化活性成份不易流失、处理效果好的催化剂。

背景技术

现有技术高浓度有机废水常温常压催化氧化(例如ClO2催化氧化)用催化剂,其催化活性组份有铜、钴、镍中的一种或几种氧化物。例如:中国专利CN1876237公开的催化剂,活性组分由硝酸铈,硝酸铜,硝酸锰,硝酸镍,硝酸钴组成。中国专利CN1792441公开的催化剂,以Cu为活性组分,K、Zn或Ce为辅助组分,以活性炭为载体。中国专利CN1907562公开有CuO/γ-Al2O3催化剂。中国专利CN1772648公开的催化剂,铜、钴、镍中一种或几种的金属氧化物为活性组分,膨胀石墨为载体。

然而氧化催化,最佳反应条件需使处理废水呈弱酸性(PH6-7)。催化剂中金属氧化物催化活性组份,长期在弱酸性环境下容易从载体上析出溶于水中,一是造成催化活性组份的流失,缩短了催化剂使用寿命和效率,增加了运行费用;二是析出金属催化组份会造成对水的二次污染,还需加以除去,增加了水处理的成本,而且对于贵重金属催化活性组份,必须进行回收处理。

此外还有以铁Fe为主催化活性组份的催化剂,例如中国专利CN1695801公开的多相催化氧化用催化剂,以铁Fe为基本活性组分,锌Zn、铜Cu、钴Co或锰Mn中的一种为辅助活性组分。中国专利CN1562798公开的氧化处理有机废水Fe2O3/Al2O3催化剂,活性组分为Fe2O3,担载量3%~5%,载体是平均直径为Ф1~7mm的球形活性Al2O3。中国专利CN101028948公开的催化剂,由Fe、Ni、Mn或Zr中一种或几种的氧化物为活性组分,担载在Al2O3或活性炭载体上。中国专利CN101053837公开以Fe3O4为主活性成份,Mn、Ni、Ce氧化物为辅催化成分的催化剂。然而铁在金属中为活泼金属,在弱酸性条件下更易反应生成可溶性盐而脱离载体,因此Fe2O3较其他催化用金属氧化物更易流失,并且铁催化组份,催化效果相对低于贵重金属氧化物催化活性组份。

因此,目前水处理催化氧化用催化剂基本有效寿命最多只能使用5-6个月,短的2—3个月就失效,在一些化工废水中有效使用寿命更短,需经常更换或补充。催化活性组份在处理过程中的流失,在催化氧化法中一难以有效解决,已成为氧化催化法处理废水的一大难题。

发明内容

本发明目的在于克服上述已有技术的不足,提供一种催化活性成份不易流失,有效使用寿命长,且催化效率并不降低的水处理催化氧化用催化剂。

本发明目的实现,主要改进是试验筛选采用偏钒酸铵作催化活性组分,偏钒酸铵既具有优良的催化性能,又基本不溶于冷水和微弱酸,因而不易造成催化活性组分的使用流失,克服了现有技术的不足,实现本发明目的。具体说,本发明水处理催化氧化用催化剂,有催化剂载体和担载催化活性组分组成,其特征在于催化活性组份为偏钒酸铵。

本发明催化剂载体,与通常水处理用催化剂载体相同,主要为用于担载、固定催化活性组份,可以是活性炭、多孔氧化铝、分子筛、膨胀石墨等多孔性材料为载体。试验比较表明,载体中更好为采用柱状活性炭,较其他多孔性载体具有更好的处理效果。柱状活性炭,一种较好为直径2-3mm的,如果过小,虽然比表面积大,但难以用于固定床处理工艺,过大,一是价格高,二是反而会因比表面积减小,而降低有效担载量。

催化活性组分偏钒酸铵(ammonium metavanadate,NH4VO3),试验发现不仅有较好的催化效果,而且又难溶于冷水,及弱酸性水中,在处理过程中不易脱离载体而流失,因而可以长期有效保持活性组份不减少;并且其还不溶于乙醇、乙醚、氯化铵饱和溶液,因此可以用于处理大部分化工废水。与通常催化剂同样,催化活性组分在载体上的担载量,根据载体吸附性能确定,理论上是越多越好,不同载体担载担载表明,其担载量约可以达载体重量的2.0-5.0wt%,通常担载量为载体重量的2.0-3.0wt%。此区间值,是根据不同载体试验值,并非终端极值。偏钒酸铵担载方法,与通常催化剂担载相同,可以溶液浸渍担载,由于其溶于碱液中,因此可以用碱将其溶解,然后按通常方法例如浸渍载带,其他并无特别区别。

本发明水处理催化氧化用催化剂,相对于现有技术催化剂,由于选择采用偏钒酸铵作催化活性组分,不仅与现有金属氧化物活性组分具有相同处理效果,而且因其不溶于冷水及弱酸,因而不会造成催化活性组分的使用流失,延长了催化剂有效使用寿命,并且因无溶解脱离,也不会造成二次污染,不需回收,降低了处理成本。再就是偏钒酸铵价格相对较贵金属更便宜,仅1.5-2.0万元/吨,只有铜的1/3。

以下结合二个具体实施例,示例性说明及帮助进一步理解本发明,但实施例具体细节仅是为了说明本发明,并不代表本发明构思下全部技术方案,因此不应理解为对本发明总的技术方案限定,一些在技术人员看来,不偏离本发明构思的非实质性改动,例如以具有相同或相似技术效果的技术特征简单改变或替换,均属本发明保护范围。

具体实施方式

实施例1:选择孔容0.5-0.6,直径2-3mm柱状活性炭,用清水洗除各种杂质和粉尘,沥干或烘干备用;将活性炭重量5wt%的偏钒酸铵(NH4VO3)粉末、氢氧化钠、水,三者按5:1.5:30配比,混合搅拌至完全溶解。根据测定活性炭孔容,计算出所需配制催化剂活性组分浸渍溶液体积,加水至该体积(重量)。将清洗干燥后的活性炭浸渍于此溶液中浸泡担载,直至无气泡产生,表明已浸透。将浸渍后活性炭用滤网沥干后,于160-200℃下烘干至恒重,即得可用催化剂。

实施例2:取10-100g50目的天然鳞片石墨、浓硫酸15-100g、浓硝酸5-15g和双氧水1-5g,将双氧水加入天然鳞片石墨氧化,搅拌使混合均匀,再将石墨与双氧水混合物加入浓硫酸,同时进行搅拌使混合均匀;搅拌反应一段时间后,加入浓硝酸继续搅拌反应,石墨由黑色渐渐变为深绿色,同时容器内的鳞片石墨变软成糊状;反应结束后,用蒸馏水洗涤反应液并抽滤,重复多次至PH=7,得膨胀石墨载体。按上述方法测定孔容,浸渍催化组分。

比较例:称取一定摩尔浓度0.01-0.1mol/l的硝酸铜、硝酸钴、硝酸镍中的一种或几种的溶液,将处理好的载体放入上述溶液中浸泡至饱和,沥干后放入干燥箱内烘干。分别得到活性组分为氧化铜、氧化钴、氧化镍的催化剂。

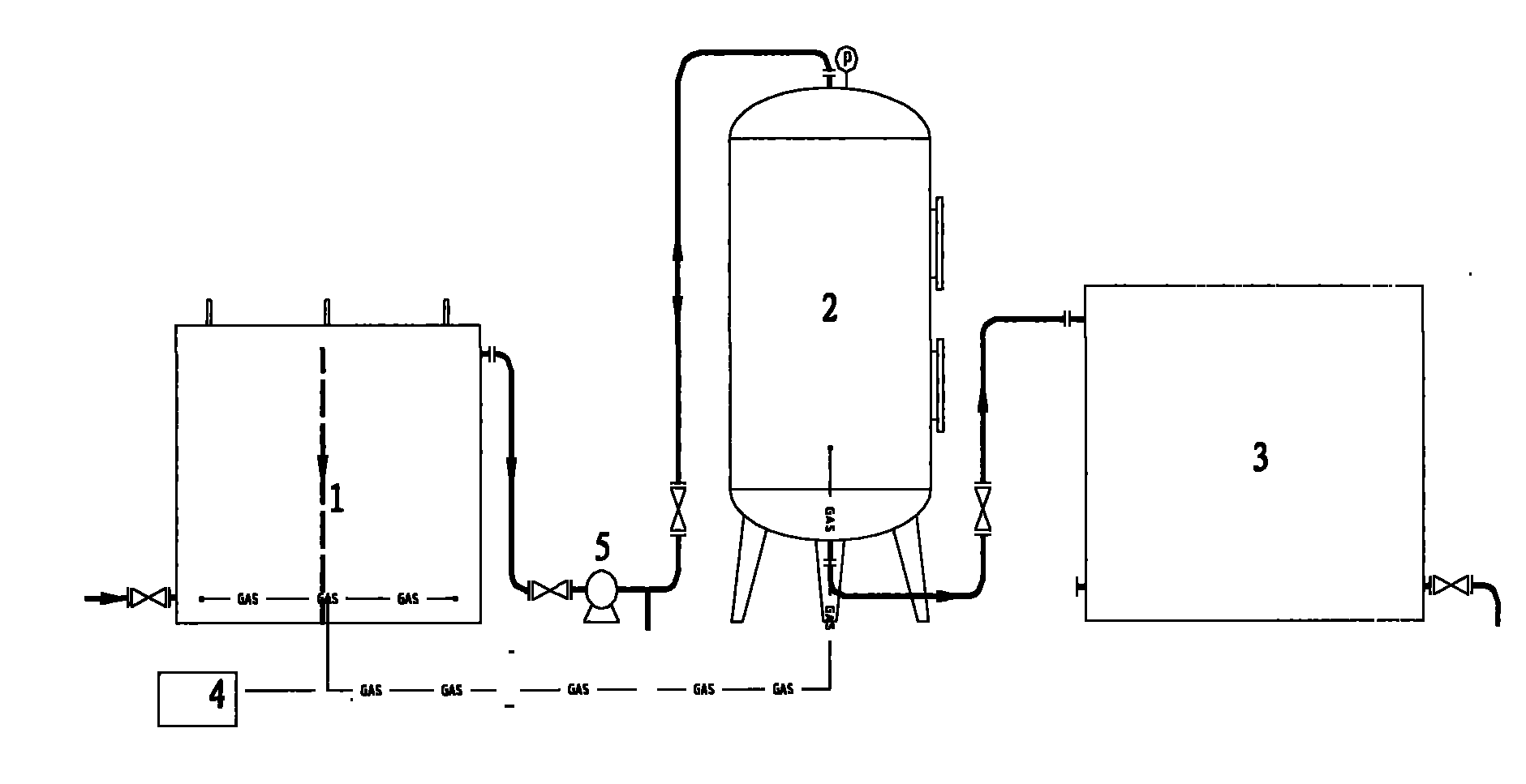

将上述催化剂,以ClO2为氧化剂,对某化工厂废水(CODcr4290mg/L)进行氧化催化处理试验,得结果如附表,显示本发明催化剂具有与其他催化剂基本相同处理效果。

将本发明催化剂与氧化镍催化剂,进行连续处理100天后,分别测定去除率,镍催化剂去除率只有72%,本发明催化剂去除率仍然达到82%。

说明:孔容测定v:取100ml活性炭,加水,测定活性炭的吸水量,计算孔容v=吸水量/100ml。

堆密度粗略测定d:取100ml活性炭称重w(g),可按堆密度d=w/100大致计算出。

对于本领域技术人员来说,在本发明构思启示下,能够从本专利公开内容及常识直接导出或联想到的一些变形,或现有技术中常用公知技术的替代,以及特征间的相互不同组合,例如催化剂担载量的不同,采取不同碱及比例溶解偏钒酸铵,制得偏钒酸铵浸渍溶液,采用不同载体等等的非实质性改动,都能实现与上述实施例基本相同功能和效果,不再一一举例展开细说,均属于本专利保护范围。

本发明催化剂与现有催化剂催化氧化处理效果比较表

催化活性组分出水CODcr(mg/L)去除率%铜的氧化物154064.1钴的氧化物103575.9镍的氧化物75082.6偏矾酸铵75082.6