申请日2018.09.10

公开(公告)日2018.11.23

IPC分类号C02F9/14; C02F11/12; C02F103/30

摘要

本发明公开了一种纺织生产废水的综合处理方法及系统,属于纺织废水处理技术领域。其方法包括浆纱废水预混合、浆纱废水絮凝、浆纱废水水解酸化、暴氧过滤、印染废水预混合、脱色、调pH值、印染废水水解酸化、暴氧、织机废水絮凝、织机废水微电解、一级接触氧化、二级接触氧化、升流式生物碳池处理、降流式生物碳池处理、综合絮凝和过滤等工序。经本方法处理后的废水的COD值在20‑35mg/L之间,BOD5在5‑10mg/L之间,氨氮<8mg/L,P<0.4mg/L,pH6‑8,符合国家一级排放标准。

权利要求书

1. 一种纺织生产废水的综合处理方法,其特征在于,包括以下步骤:

1、浆纱废水预处理

101浆纱废水预混合:将浆纱废水与生活废水按体积比1:5-10混合并采用格栅去除漂浮物,混合完成后送步骤102;

102浆纱废水絮凝:加酸将混合后的废水的pH值调整至3.5-5.0,加絮凝剂聚合氯化铝和硫酸铁,聚合氯化铝的用量为20-45mg/L废水,硫酸铁的用量为10-20mg/L废水,絮凝时间0.5-3.0h,絮凝后进行沉降,上清液送步骤103;

103浆纱废水水解酸化:采用水解酸化对絮凝后的废水进行处理,水力负荷为5-10m3/(m2*d),停留时间3-5小时,处理完成后送步骤104;

104暴氧过滤:采用暴氧生物滤池对水解酸化后的废水进行处理,水力负荷为7.5-14.0m3/(m2*d),滤速为0.5-1.5 m/h,气水比为2.5-4.0:1,所述暴氧生物滤池中设有黏土陶粒滤料和火山岩滤料,所述火山岩滤料与黏土陶粒滤料的体积比为1.5-2.5:1,处理完成后送步骤4;

2、印染废水预处理

201印染废水预混合:将印染废水和剩余的生活废水混合并采用格栅去除漂浮物,混合完成后送步骤202;

202脱色:在混合后的废水中通入氯气进行脱色处理,处理完成后送步骤203;

203调pH值:加酸将脱色后的废水的pH值调整至6-9,调整完成后送步骤204;

204印染废水水解酸化:采用水解酸化对调整pH值后的废水进行处理,水力负荷为20-35m3/(m2*d),停留时间4-6小时,处理完成后送步骤205;

205暴氧:采用暴氧池对水解酸化后的废水进行处理,水力负荷为25-35m3/(m2*d),气水比为20-25:1,处理时间2-4小时,处理完成送步骤4;

3、织机废水预处理

301织机废水絮凝:加酸将废水的pH值调整至4.0-5.0,加絮凝剂聚合氯化铝,聚合氯化铝的用量为15-25mg/L废水,絮凝时间0.5-2.0h,絮凝后进行沉降,上清液送步骤302;

302织机废水微电解:采用微电解反应器对絮凝后的废水进行处理,停留时间4-6h,所述微电解反应器内设有铁屑、焦炭和活性炭,所述铁屑的用量大于4mg/L废水,所述铁屑、焦炭和活性炭的质量比为4-6:1:0.2-0.4,处理完成后送步骤5;

4、接触氧化

401一级接触氧化;将步骤104的废水和步骤205的废水混合并在一级接触氧化池中进行接触氧化,气水比为16-22:1,处理时间4-7小时,处理完成送步骤402;

402二级接触氧化;将一级接触氧化后的废水在二级接触氧化池中进行接触氧化,气水比为12-16:1,处理时间1.5-2.5小时,处理完成送步骤5;

5、生物碳池处理

501升流式生物碳池处理:将步骤302的废水和步骤402的废水混合并采用升流式生物碳池进行处理,滤速为2-5m/h,气水比为4.0-6.5:1,处理完成后送步骤502;

502降流式生物碳池处理:将升流式生物碳池处理后的废水采用降流式生物碳池进行处理,滤速为2-5m/h,气水比为4.0-5.5:1,处理完成后送步骤6;

6、综合絮凝

在生物碳池处理后的废水中加絮凝剂聚合氯化铝,聚合氯化铝的用量为10-20mg/L废水,絮凝时间0.5-1.5h,絮凝后进行沉降,上清液送步骤7;

7、过滤

采用过滤器对综合絮凝后的废水进行处理,处理完成后得到清水,清水排放或者再利用。

2.根据权利要求1所述的纺织生产废水的综合处理方法,其特征在于,所述浆纱废水的COD为600-2000mg/L,BOD为150-350mg/L;所述印染废水的COD为800-1500mg/L,BOD为300-500mg/L;所述织机废水的COD为300-600mg/L,BOD为80-250mg/L;所述生活废水的COD为100-700mg/L,BOD为60-300mg/L。

3.根据权利要求1所述的纺织生产废水的综合处理方法,其特征在于,采用污泥池收集步骤102、步骤301和步骤6产生的污泥,浓缩或脱水,分离出来的液体送步骤401进行处理。

4.根据权利要求1所述的喷水织机的纺织生产废水的综合处理方法,其特征在于,所述铁屑使用前需清理表面的污物、油污和氧化层,通过乙醇浸泡去除油污,通过清水洗涤去除污物和乙醇,通过浸泡盐酸去除氧化层;所述焦炭使用前需要使用废水浸泡48h以上,使用的废水为步骤301处理后的废水。

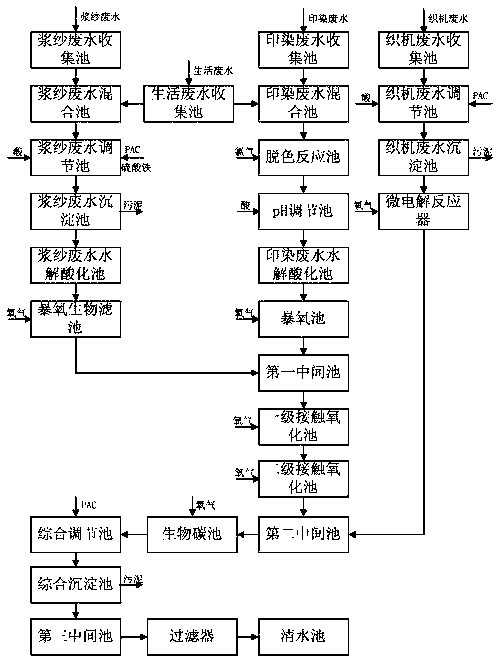

5.一种纺织生产废水的综合处理系统,其特征在于,所述系统包括生活废水收集池、浆纱预处理工段、印染废水预处理工段、织机废水预处理工段和综合处理工段;

所述浆纱废水预处理工段包括通过管路依次连接的浆纱废水收集池、浆纱废水混合池、浆纱废水调节池、浆纱废水沉淀池、浆纱废水水解酸化池和暴氧生物滤池,所述浆纱废水混合池通过管路与生活废水收集池连接且其内设有格栅;

所述印染废水预处理工段包括通过管路依次连接的印染废水收集池、印染废水混合池、脱色反应池、pH调节池、印染废水水解酸化池和暴氧池,所述印染废水混合池通过管路与生活废水收集池连接且其内设有格栅;

所述织机废水预处理工段包括通过管路依次连接的织机废水收集池、织机废水调节池、织机废水沉淀池和微电解反应器;

所述综合处理工段包括第一中间池、一级接触氧化池、二级接触氧化池、第二中间池、生物碳池、综合调节池、综合沉淀池、第三中间池、过滤器和清水池,所述第一中间池的进口通过管路与暴氧池和暴氧生物滤池连接,所述第一中间池的出口、一级接触氧化池、二级接触氧化池和第二中间池的进口通过管路依次连接,所述微电解反应器通过管路与第二中间池的进口连接,所述第二中间池的出口、生物碳池、综合调节池、综合沉淀池、第三中间池、过滤器和清水池通过管路依次连接。

6.根据权利要求5所述的纺织生产废水的综合处理系统,其特征在于,所述暴氧生物滤池包括竖向设置的滤池本体(1)、滤池本体(1)底部的进水口(2)与反冲洗进水口(3)、滤池本体(1)下部的进气口(4)、滤池本体(1)上部的出水口(5)和由上至下依次设于滤池本体(1)内的滤料拦截孔板(6)、马尾绳层(7)、黏土陶粒滤料层(8)、空心塑料球层(9)、火山岩滤料层(10)、鹅卵石层(11)和承托孔板(12),与所述进气口(4)连接的进气分布管伸入鹅卵石层(11)中,所述进气口(4)通过管路与鼓风机连接,所述马尾绳层(7)的层高为10-20cm,所述黏土陶粒滤料层(8)的层高为50-75cm,所述空心塑料球层(9)的层高为20-30cm,所述火山岩滤料层(10)的层高为80-100cm,所述鹅卵石层(11)的层高为15-30cm;构成黏土陶粒滤料层(8)的滤料的堆积密度为0.25-0.35g/cm3,孔隙率为50-60%;构成火山岩滤料层(10)的滤料的堆积密度为0.25-0.35g/cm3,孔隙率为50-60%。

7.根据权利要求5所述的纺织生产废水的综合处理系统,其特征在于,所述生物碳池包括串联的升流式生物碳池和降流式生物碳池,所述升流式生物碳池通过管路与第二中间池连接,所述降流式生物碳池通过管路与综合调节池连接。

8.根据权利要求5所述的纺织生产废水的综合处理系统,其特征在于,所述浆纱废水水解酸化池和印染废水水解酸化池内均设有1.5-2.5m高的YDT弹性立体填料,其底部设有搅拌器。

9.根据权利要求5所述的纺织生产废水的综合处理系统,其特征在于,所述织机废水沉淀池为斜板式沉淀池,所述浆纱废水沉淀池为竖流式沉淀池,所述综合沉淀池为平流式沉淀池。

10.根据权利要求5所述的纺织生产废水的综合处理系统,其特征在于,所述系统还包括污泥池和污泥浓缩结构,所述污泥池的进口通过管路与浆纱废水沉淀池、织机废水沉淀池和综合沉淀池连接,所述污泥池的出口通过管路与污泥浓缩结构连接,所述污泥浓缩结构的液体出口通过管路与第一中间池连接。

说明书

一种纺织生产废水的综合处理方法及系统

技术领域

本发明属于纺织废水处理技术领域,特别涉及一种纺织生产废水的综合处理方法及系统。

背景技术

我国有着为数众多的纺织印染企业,印染废水是加工棉、麻、化学纤维及其混纺产品为主的印染厂排出的废水,纺织印染工业废水色度深、碱性大、有机污染物含量高、水质变化大、组成成分复杂;废水中含有纺织纤维上的污物、油脂、盐类以及加工过程中附加的各种浆料、染料、表面活性剂、助剂、酸碱等污染物,废水中的COD和BOD含量高;废水的色度等指标通常远远超过排放标准,排放量大,浓度高,难降解,处理起来难度非常大。

纺织各个的工序都会排出废水,如印染、浆纱、烘干和织布(喷水织机)均会产生大量废水,各废水的成分复杂、参数区别较大和水量区别较大。以本公司为例,如浆纱废水的COD为600-2000mg/L,BOD为150-350mg/L,pH值为6-9,处理量为5-15m3/d;印染废水的COD为800-1500mg/L,BOD为300-500mg/L,pH值为9-11,处理量为300m3/d以上;织机废水的COD为300-600mg/L,BOD为80-250mg/L,pH值为6-9,处理量为40-100m3/d;生活废水的COD为100-700mg/L,BOD为60-300mg/L,pH值为6-9,处理量为50-200m3/d。具体地,以生活废水最好处理,其次是织机废水,再是浆纱废水,最难处理的是印染废水。印染废水中含PAV等化学染料,浆纱废水含淀粉、PVA(如1799、205)、LMA(如96、98)和QB(如918、818)等,织机废水含聚乙烯醇、丙烯酸类浆料和酯化淀粉等,生活污水含雨水、冲洗水、厕所污水和厨房污水等,成分复杂。

目前,纺织废水处理技术有物化法、生化法、电化学法、化学法和光化学法等,其中以生化法为主,有的还将化学法与之串联;各种处理工艺对纺织印染废水处理虽各有特色,但也存在一定的局限性。根据纺织印染废水的水质特点,在处理的过程中需要解决纺织废水的碱度、不易生物降解或生物降解速度极为缓慢的有机质等难题;处理方法以生物处理法为主,同时需辅以必要的预处理和物理化学深度处理法。预处理主要有:调节(水质水量均化)、中和、栅格过滤、沉降等。常用的物化处理工艺主要是混凝沉淀法与混凝气浮法。此外,电解法、生物活性炭法和化学氧化法等有时也用于纺织废水处理中。生物处理工艺主要为好氧法,目前采用的有活性污泥法、生物接触氧化法、生物转盘和塔式生物滤池等。为提高废水的可生化性,缺氧、厌氧工艺也已应用于纺织废水处理中。

如申请号为CN200910136664 .X的专利公开一种纺织印染工业废水的处理方法,所述方法包括步骤如下:A对高色度染色原液进行预处理:将高色度染色原液注入颜色反应池,然后投加絮凝剂FeCl3,投加量为200-400mg/L高色度染色原液,停留时间为5-7h;B均质化处理:将步骤A的产物、其他废水废液和外引有机废水投入调节池,停留时间为7-9h;C生化处理:调节池的出水依次进入水解酸化池、好氧池和沉淀池,污水在此阶段停留时间为45-50h;D后絮凝处理:向步骤C的出水中投加絮凝剂FeSO4进行后絮凝处理;经处理后,出水水质符合GB4287-92《纺织染整工业水污染物排放标准》表3的I级标准。

如申请号为CN200510092957 .8的专利公开了一种纺织印染废水处理及回用的工艺,包括如下步骤:前处理,纺织废水中调节池通过提升泵进入一级气浮池,通过调节气浮池的回流比和溶气压力将废水中的毛绒等杂质进一步去除,并增加废水中的溶解氧含量;之后进行生化处理,利用驯化,挂膜后的载体式流动床复合膜泥反应器对一级气浮处理后的废水进行有机物好氧分解,通过搅拌,曝气使废水中的溶解氧保持在合适水平,这一过程中使废水中的有机物得到大部分的降解,然后进入活性污泥池中,进一步对有机物进行好氧分解,最后经生物分解后把废水引入沉淀池,将废水沉淀下来的活性污泥生物回流到CBR反应池中,沉淀池出水达到排放标准;后处理,二沉池上清液出水到二级气浮池,通过调节气浮池的回流比和溶气压力,进一步去除废水中杂质与悬浮颗粒物及胶体,保证废水出水的水质指标,而后再将废水引入臭氧氧化池内,通过臭氧的强氧化性,将生物处理过程中难以讲解的有机物进一步降解,以及利用臭氧的脱色性能,保证出水的色度。该专利可以处理污染浓度高,色度高,水质不稳定的纺织印染废水。

现有纺织废水的处理技术通常将各种废水混合后,再简单处理后达到国家二级排放标准(COD<100,BOD<30)后即排放。但是,申请人发现,每种废水具有各自的特点,如织机废水不需要格栅过滤、印染废水凝聚效果不好、浆纱废水量少但是不易处理等;同时,各种废水中成分复杂,直接混合可能会进行复杂的化学反应,可能生成毒性物质(一般情况下,使用的原料均考虑了环保和去除因素,但是并没有考虑与其它废水混合后的环保和去除因素),不易除去,还有可能对后续处理的菌种造成影响。另外,现有技术处理后的废水水质一般,可能由于环境影响(如温度)使水质不达标,也不能再利用。

发明内容

为了解决上述问题,本发明的目的之一为提供一种纺织生产废水的综合处理方法,该方法结合各种废水自身的特定和产量因素,先各自处理,再综合处理,各自处理时把主要成分进行了分解,并有效降低COD和BOD,同时各自处理时综合考虑了处理量和处理难度,采用了特定的处理方式;综合处理使废水可达到国家一级排放标准。本发明的目的之二为提供了采用前述方法的废水综合处理系统,与各种废水的处理量适配,且降低了反冲洗难度和延长了周期。所述技术方案如下:

一方面,本发明实施例提供了一种纺织生产废水的综合处理方法,该方法包括以下步骤:

1、浆纱废水预处理

101浆纱废水预混合:将浆纱废水与生活废水按体积比1:5-10混合并采用格栅去除漂浮物,混合完成后送步骤102;

102浆纱废水絮凝:加酸将混合后的废水的pH值调整至3.5-5.0,加絮凝剂聚合氯化铝和硫酸铁,聚合氯化铝的用量为20-45mg/L废水,硫酸铁的用量为10-20mg/L废水,絮凝时间0.5-3.0h,絮凝后进行沉降,上清液送步骤103;

103浆纱废水水解酸化:采用水解酸化对絮凝后的废水进行处理,水力负荷为5-10m3/(m2*d),停留时间3-5小时,处理完成后送步骤104;

104暴氧过滤:采用暴氧生物滤池对水解酸化后的废水进行处理,水力负荷为7.5-14.0m3/(m2*d),滤速为0.5-1.5 m/h,气水比为2.5-4.0:1,所述暴氧生物滤池中设有黏土陶粒滤料和火山岩滤料,所述火山岩滤料与黏土陶粒滤料的体积比为1.5-2.5:1,处理完成后送步骤4;

2、印染废水预处理

201印染废水预混合:将印染废水和剩余的生活废水混合并采用格栅去除漂浮物,混合完成后送步骤202;

202脱色:在混合后的废水中通入氯气进行脱色处理,处理完成后送步骤203;

203调pH值:加酸将脱色后的废水的pH值调整至6-9,调整完成后送步骤204;

204印染废水水解酸化:采用水解酸化对调整pH值后的废水进行处理,水力负荷为20-35m3/(m2*d),停留时间4-6小时,处理完成后送步骤205;

205暴氧:采用暴氧池对水解酸化后的废水进行处理,水力负荷为25-35m3/(m2*d),气水比为20-25:1,处理时间2-4小时,处理完成送步骤4;

3、织机废水预处理

301织机废水絮凝:加酸将废水的pH值调整至4.0-5.0,加絮凝剂聚合氯化铝,聚合氯化铝的用量为15-25mg/L废水,絮凝时间0.5-2.0h,絮凝后进行沉降,上清液送步骤302;

302织机废水微电解:采用微电解反应器对絮凝后的废水进行处理,停留时间4-6h,所述微电解反应器内设有铁屑、焦炭和活性炭,所述铁屑的用量大于4mg/L废水,所述铁屑、焦炭和活性炭的质量比为4-6:1:0.2-0.4,处理完成后送步骤5;

4、接触氧化

401一级接触氧化:将步骤104的废水和步骤205的废水混合并在一级接触氧化池中进行接触氧化,气水比为16-22:1,处理时间4-7小时,处理完成送步骤402;

402二级接触氧化:将一级接触氧化后的废水在二级接触氧化池中进行接触氧化,气水比为12-16:1,处理时间1.5-2.5小时,处理完成送步骤5;

5、生物碳池处理

501升流式生物碳池处理:将步骤302的废水和步骤402的废水混合并采用升流式生物碳池进行处理,滤速为2-5m/h,气水比为4.0-6.5:1,处理完成后送步骤502;

502降流式生物碳池处理:将升流式生物碳池处理后的废水采用降流式生物碳池进行处理,滤速为2-5m/h,气水比为4.0-5.5:1,处理完成后送步骤6;

6、综合絮凝

在生物碳池处理后的废水中加絮凝剂聚合氯化铝,聚合氯化铝的用量为10-20mg/L废水,絮凝时间0.5-1.5h,絮凝后进行沉降,上清液送步骤7;

7、过滤

采用过滤器对综合絮凝后的废水进行处理,处理完成后得到清水,清水排放或者再利用。

另一方面,本发明实施例还提供了一种纺织生产废水的综合处理系统,该系统包括生活废水收集池、浆纱预处理工段、印染废水预处理工段、织机废水预处理工段和综合处理工段;所述浆纱废水预处理工段包括通过管路依次连接的浆纱废水收集池、浆纱废水混合池、浆纱废水调节池、浆纱废水沉淀池、浆纱废水水解酸化池和暴氧生物滤池,所述浆纱废水混合池通过管路与生活废水收集池连接且其内设有格栅;所述印染废水预处理工段包括通过管路依次连接的印染废水收集池、印染废水混合池、脱色反应池、pH调节池、印染废水水解酸化池和暴氧池,所述印染废水混合池通过管路与生活废水收集池连接且其内设有格栅;所述织机废水预处理工段包括通过管路依次连接的织机废水收集池、织机废水调节池、织机废水沉淀池和微电解反应器;所述综合处理工段包括第一中间池、一级接触氧化池、二级接触氧化池、第二中间池、生物碳池、综合调节池、综合沉淀池、第三中间池、过滤器和清水池,所述第一中间池的进口通过管路与暴氧池和暴氧生物滤池连接,所述第一中间池的出口、一级接触氧化池、二级接触氧化池和第二中间池的进口通过管路依次连接,所述微电解反应器通过管路与第二中间池的进口连接,所述第二中间池的出口、生物碳池、综合调节池、综合沉淀池、第三中间池、过滤器和清水池通过管路依次连接。

本发明实施例提供的技术方案带来的有益效果是:经本发明处理后的废水COD值在20-35mg/L之间,BOD在5-10mg/L之间,氨氮<8mg/L,P<0.4mg/L,pH6-8,符合国家一级排放标准。