申请日2008.12.19

公开(公告)日2009.06.17

IPC分类号C02F9/14; C02F1/469; C02F3/08; C02F1/52; C02F1/24

摘要

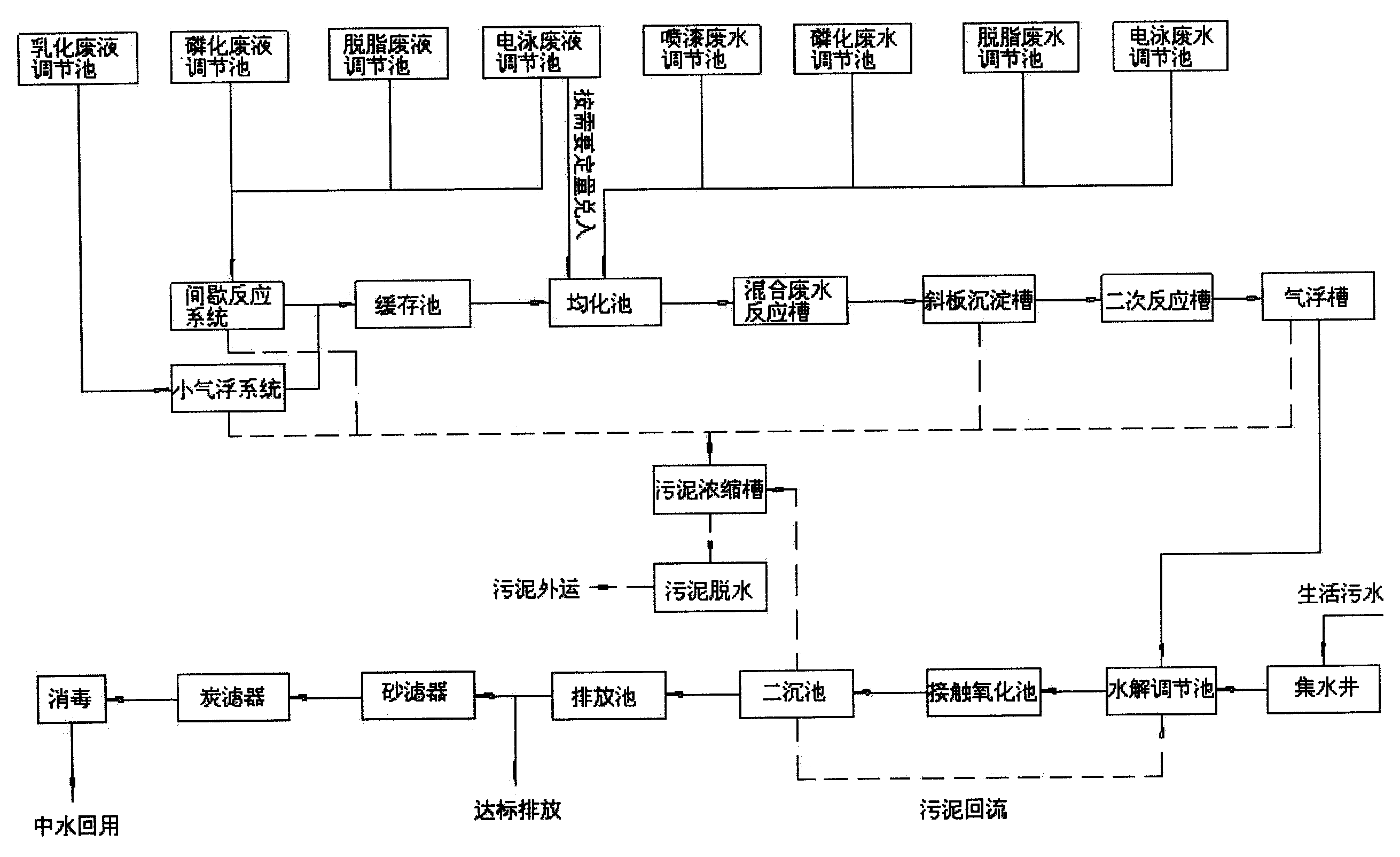

本发明涉及一种废水处理方法,公开了一种汽车制造厂废水的处理方法,采用了预处理+两级物化处理+生化处理+深度处理的方法对废水进行处理。本发明的汽车制造厂废水处理方法投资少,占地小、运营成本低,对汽车生产厂排放的工业废水和生活污水具有很好的综合处理效果。

权利要求书

1.一种汽车制造厂废水处理的方法,包括下列步骤:

a.废水收集:

将汽车工业中产生的乳化废液、脱脂废液、磷化废液、电泳废液分别输入 相应的废液调节池;

将汽车工业中产生的喷漆废水、磷化废水、脱脂废水、电泳废水分别输入 相应的废水调节池;

b.预处理:

将各废液调节池中的废液分别进行预处理后将出水输入缓存池;

c.两级物化处理:

将缓存池中经预处理后的废水、废水调节池中的废水及电泳废液调节池中 的废液在均化池中调节均匀;将均化池中的混合废水进行两级物化处理,一级 处理为混凝沉淀,二级处理为混凝气浮;

d.生化处理:将两级物化处理后的出水输入生物接触氧化池中采用生物接 触氧化法进行生化处理;

e.生化处理后的出水再经二沉池泥水分离,最终流入排放池排放。

2.如权利要求1所述汽车制造厂废水处理的方法,其特征在于:所述步骤d 为:将生活污水经集水井与两级物化处理后的出水在水解调节池中混合后 进入生物接触氧化池中采用生物接触氧化法进行生化处理。

3.如权利要求1所述汽车制造厂废水处理的方法,其特征在于:所述步骤e 后还包括深度处理:将部分排放池的出水先经过砂滤器去除较大悬浮物和 胶体,再经过炭滤器过滤与吸附,最后经消毒液消毒后出水,出水可回用。

4.如权利要求1-3中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述步骤b中,乳化废液采用气浮槽预处理,脱脂废液和磷化废液 经间歇反应槽预处理,电泳废液则经间歇反应槽预处理或分批输入均化池, 与其它废水混合处理。

5.如权利要求4所述汽车制造厂废水处理的方法,其特征在于:所述乳化废 液的预处理工艺为:将乳化废液提升进入气浮槽后,投加200~1500mg/L 的絮凝剂和10~100mg/L的PAM进行破乳,破乳后的水与溶气水混合, 待浮油上浮聚集后,启动刮油设备,将浮油刮除,预处理后出水排入缓存 池。

6.如权利要求4所述汽车制造厂废水处理的方法,其特征在于:所述脱脂废 液的预处理工艺为:将脱脂废液输入间歇反应槽,搅拌状态下加酸至pH 1.5-2.5,停止搅拌,静置,撇除破乳后上浮集结的油层,搅拌状态投加絮 凝剂和碱,絮凝剂投加量100~1000mg/L,投加碱调节pH7.5-8.5,搅拌 状态投加PAM2~10mg/L,停止搅拌,静置,将污泥排至污泥浓缩槽,将处 理后出水排入缓存池。

7.如权利要求4所述汽车制造厂废水处理的方法,其特征在于:所述磷化废 液的预处理工艺为:将磷化废液输入间歇反应槽,搅拌状态投加CaCl2 100~ 500mg/L,搅拌状态投加絮凝剂,絮凝剂投加量100~500mg/L,投加碱调节 pH 10.0~11.5,搅拌状态投加PAM1~5mg/L,停止搅拌,静置,将污泥排 至污泥浓缩槽,将处理后出水排入缓存池。

8.如权利要求4所述汽车制造厂废水处理的方法,其特征在于:所述电泳废 液的预处理工艺为:将电泳废液输入间歇反应槽,搅拌状态投加碱至pH 10.5-11.5,搅拌状态投加絮凝剂100~1000mg/L,搅拌状态投加PAM1~ 5mg/L,停止搅拌,静置,将污泥排至污泥浓缩槽,将处理后出水排入缓存 池。

9.如权利要求5-8中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述间歇反应槽或气浮槽的浮油经刮油机刮除后排入废油箱,外运 处置。

10.如权利要求5-8中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述絮凝剂选自PAC、聚合硫酸铁、PAFC、PAFS或硫酸亚铁。

11.如权利要求1-3中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述步骤c中,均化池中的混合水通过经预处理后的废水、废水调 节池中的废水及电泳废液调节池中的废液混合调节至COD≤1500mg/L,PO4 3- ≤50mg/L,Zn≤15mg/L,Ni≤15mg/L,Mn≤15mg/L,SS≤600mg/L, 油≤10mg/L,pH6.0~7.5。

12.如权利要求1-3中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述一级物化处理为:废水由均化池进入混合反应槽,加人 CaCl2 100~500mg/L、絮凝剂25~300mg/L、PAM1~5mg/L,控制pH为9~11, 搅拌混凝后流入斜板沉淀槽进行固液分离。

13.如权利要求1-3中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述二级物化处理为:将经一级物化处理固液分离后的废水流入二 次反应槽继续加药反应,所加药剂为絮凝剂25~300mg/L、PAM1~5mg/L, 控制pH为9~11,二次反应槽出水流入气浮槽进一步去除水中的细微颗粒 和胶体污染物,经过两级物化处理后的废水流入水解调节池。

14.如权利要求1-3中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:所述步骤d中,在生物接触氧化池中进行生化处理时,生物接触氧 化池进水pH控制在6.0~8.0,DO控制在3.0~6.0mg/L,停留时间12~16 小时。

15.如权利要求1-3中任一权利要求所述汽车制造厂废水处理的方法,其特征 在于:物化处理和生化处理产生的剩余污泥排入污泥浓缩槽,浓缩污泥经 板框压滤机压成泥饼后外运,滤出液返回废水处理系统进一步处理。

说明书

汽车制造厂废水的处理方法

技术领域

本发明涉及一种废水处理方法,尤其是针对汽车制造厂排放的各种废水的 综合处理方法。

背景技术

汽车工业生产工艺主要包括机械加工、成型、焊接、表面处理、涂装、总 装等工序,其中表面处理和涂装是排放废水的主要工序。废水中主要含有表面 处理和涂装工序排放的表面活性剂、油类、磷酸盐、金属盐类、有机溶剂等物 质,以及机加工排放的高浓度乳化液。

目前汽车工业废水的处理方法主要有生化处理法、物化处理法和膜分离法 等。由于废水种类多、污染物浓度高,某些废水可生化性差,单纯的生化处理 不能满足达标要求;单纯的物化处理不仅成本高,而且对溶解性有机物的去除 效果也较差,出水也达不到排放标准;膜分离法与膜的性能有关,且运行费用 高,采用较少。所以目前汽车工业废水的处理工艺多采用物化、生化组合的处 理方法。各个汽车生产厂所采用的水处理工艺都有所区别,但综合看来,并没 有做到工艺的优化,具体体现在如下几个方面:

1、多数汽车生产厂将机加工排放的废液、废水和涂装车间排放的废液、废 水分设两个废水站处理,采用两套处理工艺,造成投资巨大,重复建设多, 设备利用率低。

2、部分处理工艺在预处理阶段就采用二级物化处理或者生化处理措施,处 理工艺复杂,且处理成本高。

3、部分处理工艺在预处理阶段或者在整个处理过程中未将废水按水质分开 (采用合流制工艺)。由于不同废水所含的污染物质有很大差异,不同污染 物质去除所需的条件也不相同,混合处理容易导致废水中的一种或几种污染 物质去除效果不佳,例如:废水中Zn2+用混凝法去除时要求pH在8~10范围内, 而化学混凝去除PO4 3-时,要求废水pH大于10,而且pH越高除磷效果越好,而 当pH大于10时,形成沉淀的Zn(OH)2会再次溶解,导致出水Zn超标。而且混 合处理加药量增加,导致成本上升。

4、大部分处理工艺在对高浓度废液进行预处理后,直接将预处理出水与其 他废水混合进行后续处理(不设缓存池)。由于各类废液污染物浓度高,预 处理后的出水浓度也较高,直接混合进入后续处理阶段容易对后续处理产生 冲击负荷,导致最终出水无法达标。

5、部分处理工艺在预处理后仅采用物化处理作为后续处理,物化处理多为 两级混凝+活性炭吸附工艺。无论是化学混凝还是活性炭吸附,对废水中溶 解性有机物的去除效率都较低,容易导致出水COD不达标,而且活性炭吸附 容量有限,再生成本高。

6、部分处理工艺虽在物化处理后采用了生化处理工艺,但其生化处理工艺 选用活性污泥法,容易产生污泥膨胀等现象,导致出水水质恶化,且系统恢 复困难。

7、大部分处理工艺在废水处理后,出水无法回用,造成了资源的浪费。

目前汽车生产厂废水处理工艺都或多或少地存在上述问题中的一条或几 条。随着国家对环境保护的日趋重视,节能减排、成本控制成为水处理行业发 展的重点,汽车生产厂废水的综合有效治理,也需要更加优化的处理工艺。

发明内容

本专利目的在于克服现有处理工艺的不足,提出一种优化的处理工艺,对 汽车制造厂排放出的各种工业废水(包括生活污水)进行综合处理,并将处理 后出水回用作生活杂用水,以达到节能减排的目的。

汽车制造厂排放的废水种类多,而且各种废水水质差异大,水量波动也较 大,容易对处理系统产生冲击负荷。废水中含有较多的重金属、油脂、表面活 性剂等不利于微生物降解的物质,会影响生化处理的效率。针对此类废水的特 点,本发明的汽车制造厂废水处理采用了预处理+两级物化处理+生化处理+深 度处理的方法,包括下列步骤:

1)废水收集:

将汽车工业中产生的乳化废液、脱脂废液、磷化废液、电泳废液分别输入 相应的废液调节池;

将汽车工业中产生的喷漆废水、磷化废水、脱脂废水、电泳废水分别输入 相应的废水调节池;

各废液调节池、废水调节池用于收集并储存厂区排放的各类废液、废水, 底部设出水口与水泵连接,需处理时用各自水泵将各种废液、废水输送到各处 理构筑物中。

2)预处理:将各废液调节池中的废液分别进行预处理后将出水输入缓存 池;

缓存池用于储存由各预处理构筑物输送来的预处理出水,底部设出水口与 水泵连接,可根据需要将预处理水输送到均化池。

3)两级物化处理:将缓存池中经预处理后的废水、废水调节池中的废水 及电泳废液调节池中的废液在均化池中调节均匀;将均化池中的混合废水进行 两级物化处理,一级处理为混凝沉淀,二级处理为混凝气浮;

上述均化池中的混合水通过经预处理后的废水、废水调节池中的废水及电 泳废液调节池中的废液的比例调节,控制混合废水COD≤1500mg/L,PO4 3-≤50 mg/L,Zn≤15mg/L,Ni≤15mg/L,Mn≤15mg/L,SS≤600mg/L,油≤10mg/L, pH 6.0~7.5。

4)生化处理:将两级物化处理后的出水进入生物接触氧化池中采用生物 接触氧化法进行生化处理;

5)生化处理后的出水再经二沉池泥水分离,最终流入排放池排放。

将上述步骤,出水水质已达到《上海市污水综合排放标准》(DB31/199-1997) 二级标准,其中一类重金属达到一级标准。

较佳的,为进一步节约能源,在生化处理的步骤后还包括深度处理:将部 分排放池的出水先经过砂滤器去除较大悬浮物和胶体,再经过炭滤器过滤与吸 附,最后经消毒液(如次氯酸钠、液氯等)消毒。深度处理后的出水可用于绿 化和冲厕。

较佳的,上述步骤5中,可将生活污水经集水井与两级物化处理后的出水 在水解调节池中混合后进入生物接触氧化池中采用生物接触氧化法进行生化 处理。生活污水的引入,可以改善废水的可生化降解性。

上述乳化废液是机加工过程中定期排放的切削液和清洗液,含有大量的油 类、碱性物质、表面活性物质、脂肪酸盐等污染物。

上述脱脂废液(水)是汽车工业中涂装前处理的脱脂工序排出的废液(水)。 冲压后的汽车钢板、工件需马上喷上防锈油,以防镀锌钢板锈蚀,涂装前需要 用脱脂液将钢板上的防锈油除掉。脱脂槽定期倒槽排放出的高浓度废液就是脱 脂废液,含有高浓度表面活性剂、磷酸盐等污染物。正常生产中工件经脱脂液 除油后需用水冲洗干净,冲洗后的水连续排放,就是脱脂废水,其中含有乳化 油、脱脂剂等污染物。

上述磷化废液(水)是汽车工业中涂装前处理的磷化工序排出的废液(水)。 工件经脱脂后需要在表面上形成一层耐腐蚀的磷化膜,磷化槽里磷化液正常情 况下不会外排,定期冲洗磷化槽及附属设备时会有含较高浓度废酸、磷酸盐、 硝酸盐、亚硝酸盐、Zn、Ni、Mn等金属离子的废液排放,这就是磷化废液。工 件磷化后冲洗用水,排放后就是磷化废水,所含污染物与磷化液大致相同,但 浓度较低。

上述电泳废液(水)是汽车工业涂装过程中的电泳涂装工序排出的废液 (水)。工件在磷化后需进行电泳涂装,电泳涂装过程中会定期排放浓度高的 电泳倒槽液和超滤液,就是电泳废液,含有油脂、有机溶剂(苯、脂肪烃等)、 无机盐等污染物。工件经电泳涂装后的清洗水,经排放就成为电泳废水,成份 和电泳废液相似,但浓度较低。

上述喷漆废水是汽车工业油漆涂装过程排出的废水。油漆车间在喷漆涂装 的过程中,过喷量的油漆通过喷房底部的文丘里系统用喷房循环水捕捉,漆渣 随循环水一同进入循环水槽。循环槽内的循环水会定期排放,就是喷漆废水, 其中含有油漆、有机溶剂等污染物。

具体的,上述步骤2中,乳化废液采用小气浮系统的气浮槽预处理,脱脂 废液、磷化废液、电泳废液则经间歇反应槽预处理,各种废液的预处理工艺分 别如下:

乳化废液:将乳化废液提升进入气浮槽后,投加絮凝剂(投加量200~ 1500mg/L)和PAM(投加量10~100mg/L)等进行破乳,破乳后的水与溶气水 混合,待浮油上浮聚集后,启动刮油设备,将浮油刮除。预处理后出水排入缓 存池。

脱脂废液:输入间歇反应槽,搅拌状态下加酸至pH 1.5-2.5,停止搅拌, 静置48~72小时,撇除破乳后上浮集结的油层,搅拌状态投加絮凝剂和碱, 絮凝剂投加量100~1000mg/L,投加碱调节pH 7.5-8.5,搅拌状态投加PAM(聚 丙烯酰胺)2~10mg/L,停止搅拌,静置2-4小时。将污泥排至污泥浓缩槽, 将处理后出水排入缓存池。

磷化废液:输入间歇反应槽,搅拌状态投加CaCl2 100~500mg/L,搅拌状 态投加絮凝剂,絮凝剂投加量100~500mg/L,投加碱调节pH 10.0~11.5,搅 拌状态投加PAM 1~5mg/L,停止搅拌,静置2-4小时。将污泥排至污泥浓缩槽, 将处理后出水排入缓存池。

电泳废液:由于电泳废液浓度高,且含有较多树脂类物质,经常大量单独 处理容易造成系统管路污堵。所以排放量较小时(或系统有较大的储水容量 时),将电泳废液分批少量输入均化池,与其它废水混合处理。若排放量突然 增加(或系统储水容量不足),则可输入间歇反应槽进行单独预处理,处理时 将电泳废液输入至指定液位,搅拌状态投加碱至pH 10.5-11.5,搅拌状态投加 絮凝剂100~1000mg/L,搅拌状态投加PAM 1~5mg/L,停止搅拌,静置2-4小 时。将污泥排至污泥浓缩槽,将处理后出水排入缓存池。

在废液预处理中,每种废液进入各自的间歇反应槽,即每种废液都备有一 个专用的间歇反应槽。

上述絮凝剂可选自PAC(聚合氯化铝)、聚铁(聚合硫酸铁)、PAFC(聚合氯 化铝铁)、PAFS(聚合硫酸铝铁)、硫酸亚铁等。

上述两级物化处理的对象为全部生产废水(包括经预处理过的各类废液以 及少量兑入的电泳废液),连续运行。一级物化处理为混凝沉淀,二级物化处 理为混凝气浮。各种生产废水和预处理后废水按一定的比例输入均化池,混匀 后提升到混合反应槽进行连续处理。一级物化处理:废水进入混合反应槽,加 人CaCl2(100~500mg/L)、絮凝剂(25~300mg/L)、PAM(1~5mg/L)、酸或碱 (控制pH为9~11)等药剂,搅拌混凝后流入斜板沉淀槽进行固液分离。二级 物化处理:固液分离后的废水自流入二次反应槽继续加药反应,所加药剂为絮 凝剂(25~300mg/L)、PAM(1~5mg/L)、酸或碱(控制pH为9~11)。二次反 应槽出水流入气浮槽进一步去除水中的细微颗粒和胶体污染物。经过两级物化 处理后的废水流入水解调节池与生活污水混合。

上述生化处理的对象为全部生产废水,还可包括生活污水,24小时连续运 行,处理方法为生物接触氧化法。将集水井中的生活污水提升到水解调节池中 与物化处理过的废水混合,混合后进入生物接触氧化池中进行生化处理,进一 步分解其中的有机污染物。接触氧化池进水pH控制在6.0~8.0,DO(溶解氧) 控制在3.0~6.0mg/L,停留时间12~16小时。生化处理后再经二沉池泥水分 离,最终流入排放池达标排放。

物化处理和生化处理产生的剩余污泥排入污泥浓缩槽,浓缩污泥经板框压 滤机压成泥饼后外运,滤出液返回废水处理系统进一步处理。间歇反应槽刮油 机刮除的浮油以及乳化液气浮槽的浮渣排入废油箱,外运处置。

本发明针对汽车生产厂排放废水的特点,将不同种类浓度较高的定期排放 废液通过单独的管道输送至独立的集水池,并单独进行预处理,针对性强,处 理效果好,节省药剂。对某些处理困难的高浓度废液,如电泳废液,在排放量 不大时可分批少量兑入混合废水稀释处理,排放量增大时亦可单独进行预处 理。预处理出水不直接进入后续处理阶段,而是根据各集水池水质参数按一定 比例混合,使连续处理阶段的进水水质始终稳定在一定的范围内,避免因水质 发生较大改变引起处理效果降低。在连续处理过程中采用物化一生化结合的工 艺,物化处理处理为两级化学混凝处理,有效去除废水中的重金属、磷酸盐等 无机污染物,摒弃了运行再生费用高昂的活性炭过滤工艺。生化处理采用高效 的接触氧化法,微生物浓度高、活性高,对有机物具有较高的处理效果,且具 有较强的耐冲击负荷能力,没有污泥膨胀问题,运行稳定。将生化出水做深度 处理后回用,达到了节能减排的目的。

本工艺投资少,占地小、运营成本低,对汽车生产厂排放的工业废水和生 活污水具有很好的综合处理效果。生化处理出水水质达到《上海市污水综合排 放标准》(DB31/199-1997)二级标准,其中一类重金属达到一级标准。回用水 达到《污水再生利用工程设计规范》(GB50335-2002)中有关规定,可用作绿 化、厕所冲洗。