申请日2009.10.23

公开(公告)日2011.05.04

IPC分类号C02F9/10; C02F103/36; C02F1/04; C02F1/58

摘要

本发明提供了一种甲醇制烯烃工艺废水中有机物回收的方法。该方法采用优先透有机物的渗透汽化膜或蒸汽渗透膜,将废水中有机物和水分离,含有甲醇的有机物再经汽提处理,汽提产品再经优先透水的渗透汽化膜或蒸汽渗透膜脱水得到甲醇及衍生产品,脱除了有机物的废水可以直接排入污水处理场或经进一步处理回用于生产过程。本发明的处理方法,在回收废水中的甲醇及衍生产品的同时,达到处理废水的目的。

翻译权利要求书

1.一种甲醇制烯烃工艺废水中有机物的回收方法,所述废水的pH为5~9、电导率为20~200μS/cm、COD为7000~70000mg·L-1、甲醇含量为3000~50000mg·L-1,所述废水的处理方法依次包括以下步骤:

(1)采用优先透有机物的渗透汽化膜组件或者优先透有机物的蒸汽渗透膜组件对所述工艺废水进行膜分离,得到富含有机物的渗透液和脱除了有机物的废水;

(2)将所述富含有机物的渗透液进行汽提处理,得到富含有机物的料液;

(3)采用优先透水的渗透汽化膜组件或者优先透水的蒸汽渗透膜组件对所述富含有机物的料液进行膜分离,得到脱水浓缩的含甲醇有机物。

2.根据权利要求1所述的废水回收方法,其特征在于:

在步骤(1)中,所述的优先透有机物的渗透汽化膜组件或者优先透有机物的蒸汽渗透膜组件的膜材料选自聚乙烯、聚丙烯、聚二甲基硅氧烷、聚四氟乙烯、聚偏氟乙烯或聚苯醚中的一种,膜组件为板框式、套袋式、卷式或中空纤维式膜组件,膜组件采用一级或多级串联形式;

在步骤(3)中,所述的优先透水的渗透汽化膜组件的膜材料选自聚乙烯醇或聚丙烯腈,膜组件采用一级或多级串联形式。

3.根据权利要求1所述的废水回收方法,其特征在于:

在步骤(1)中,当采用所述的渗透汽化膜组件进行分离时,在膜分离之前,将所述工艺废水加热至30~70℃;当采用所述的蒸汽渗透膜组件进行分离时,在膜分离之前,将所述工艺废水加热至100~150℃;

在步骤(3),在膜分离之前,将所述工艺废水加热至100~150℃。

4.根据权利要求1所述的废水回收方法,其特征在于:

在步骤(1)中,当采用所述的渗透汽化膜组件进行分离时,所述渗透汽化膜组件的料液侧膜面流速为0.01~1m/s,进膜压力为0.01MPa~0.05MPa,膜的渗透通量为100~2500g·m-2·h-1;当采用所述的蒸汽渗透膜组件进行分离时,以蒸汽形式进料,进膜压力为0.1MPa~0.25MPa,膜的渗透通量在1000~5000g·m-2·h-1;

在步骤(3)中,当采用所述的渗透汽化膜组件进行分离时,所述渗透汽化膜组件的进膜压力为0.01MPa~0.05MPa,膜的渗透通量为100~2500g·m-2·h-1;当采用所述的蒸汽渗透膜组件进行分离时,以蒸汽形式进料,进膜压力为0.1MPa~0.25MPa,膜的渗透通量在1000~5000g·m-2·h-1。

说明书

一种甲醇制烯烃工艺废水中有机物的回收方法

技术领域

本发明涉及一种废水中有机物的回收方法,特别是涉及一种采用渗透汽化膜/蒸汽渗透膜,回收甲醇制烯烃工艺废水中有机物的方法。

背景技术

目前,甲醇制烯烃(Methanol To Olefin,以下简称MTO)技术在国际上处于开发前沿,甲醇经反应转化为以乙烯和丙烯为主的烯烃,不同的工艺生成的乙烯和丙烯的比例不同,具有代表性的MTO技术有:UOP/Hydro、Mobil、和大连化物所、中国石化上海化工研究院的工艺技术等。近几年,由甲醇制烯烃的技术发展迅速,但是对甲醇制烯烃产生的工艺废水处理工程实例很少。目前MTO工艺产生的副产水约占原料的55%左右,该工艺废水的水量较大,如何处理这部分废水对于优化工艺、降低成本和能耗具有重要意义。

MTO的反应机理是甲醇先脱水生成二甲醚,然后二甲醚与甲醇的平衡混合物脱水转化为以乙烯、丙烯为主的低碳烯烃,反应过程中由于脱水反应生成了大量的水。水和未反应的甲醇以气体的形式随产物一起离开反应器,排出反应器的物流称为反应气。反应气经急冷塔进行冷却后,水蒸气和甲醇液化为液体,进入分离塔分离,产品气从分离塔顶端去压缩单元,溶于水中的甲醇和水部分回装置内循环使用,部分排出分离塔。

目前,对于MTO工艺上的改进主要集中在如何降低能源,减少操作费用方面,对于副产水的处理,UOP公司专利(US5914433)提出利用方案:一是将MTO工序产生的副产物水直接送至合成气生产工序,不需脱除烃和含氧化合物;二是将MTO工序部分的过量水,通过丙烯醚化生产2-异丙醚,这些措施显著地节省了投资和降低了操作费用。国内主要是将含甲醇的反应废水送往汽提塔内汽提,将甲醇和水分离,废水排入污水处理场处理。例如:中国专利CN101353187提出一种MTO预旋流型反应废水汽提净化装置,主要对MTO反应废水进行微旋流分离,去除其中含有的催化剂颗粒,经过固液分离的反应废水再送汽提塔分离甲醇。中国专利CN101139118公开了一种含甲醇和二甲醚的污水处理工艺,含甲醇和二甲醚的污水,加压后与汽提塔塔底净化水换热,然后进入汽提塔,汽提塔塔顶产生的甲醇等气体混合物经换热后进入回流罐,一部分作为回流返回汽提塔塔顶,另一部分送至装置外或作为MTO装置的原料;处理后得到汽提塔塔底的净化水送污水处理场。中国专利CN101376550提供了一种甲醇脱水制取二甲醚工艺废水的处理方法,把工艺废水通过多效蒸发过程分成富含有机物和贫含有机物的两股水流;对富含有机物的水流进行膜分离,回收浓缩液中的有机物,水相回用;对贫含有机物的废水进行生化处理。

上述国外专利主要是从工艺本身考虑自身需水点的废水回用,但由于MTO工艺本身是一个烯烃和水不断产生的过程,当工艺本身水的循环达到稳定后,仍然会有大量水排出。上述中国专利主要是利用汽提回收废水中的有机物,使处理后的工艺废水能够满足进污水处理厂的水质要求,不考虑对废水进行有效地回用,并且采用气提法进一步去除并回收废水中的有机物,能耗较高。

渗透汽化膜分离方法,首先利用有选择性的聚合物膜吸收所希望的成分,然后在膜的渗透侧蒸发脱附,一侧的连续吸附和另一侧的连续脱附,产生了通过膜的质量传递。对于优先透有机物的膜,有机物通过膜的传递速率大于水,有机物在膜的渗透侧富集。溶液中的有机物被膜吸收,在膜的下游侧作为渗透物流以蒸汽形式解吸出,通过冷凝器,将富集的有机物冷凝为液态;脱除了有机物的水则被隔在上游侧,这样就完成了有机物从水中的分离。对于优先透水的渗透汽化膜,水在膜的渗透侧被富集,将水从有机物中分离,完成有机物的脱水。

渗透汽化技术的出现,扩大了处理水中有机物的浓度范围,不但将废水中的挥发性有机物去除,并且可将其回收利用,使有机物的分离变得简单而经济。文献表明,渗透汽化过程用于从水中脱除或回收有机物,一般当水中有机物含量在0.1~5wt%时,渗透汽化法具有经济竞争力。采用优先透有机物的渗透汽化膜从废水中回收或脱除有机物,已经用于从废水中脱除挥发性有机污染物,如酚、苯、乙酸乙酯、各种有机酸、卤代烃、醇、酮、酯、醛等。采用优先透水的渗透汽化膜已成功用于有机溶剂的脱水,如乙醇脱水、异丙醇脱水。

发明内容

为了解决现有技术中,回收MTO反应废水的有机物时,回收效率低、能耗高的问题,本发明将渗透汽化膜技术与汽提技术相结合,提供了一种简单、经济回收MTO反应废水中有机物的方法,并且达到了对高浓度有机废水进行预处理的目的。

本发明采用优先透有机物的渗透汽化膜或蒸汽渗透膜,使废水中有机物和水分离,含有甲醇的有机物再经汽提处理,汽提产品再经优先透水的渗透汽化膜或蒸汽渗透膜脱水得到甲醇及衍生产品,供生产使用,脱除了有机物的废水则可以直接排入污水处理场或经进一步处理回用于生产过程,本发明的处理方法,既可以有效回收废水中具有高价值的甲醇及衍生产品,又可达到处理废水的目的。

本发明的处理方法是这样实现的:

一种甲醇制烯烃工艺废水中有机物的回收方法,所述废水的pH为5~9、电导率为20~200μS/cm、COD为7000~70000mg·L-1、甲醇含量为3000~50000mg·L-1,所述废水的处理方法依次包括以下步骤:

(1)采用优先透有机物的渗透汽化膜组件或者优先透有机物的蒸汽渗透膜组件对所述工艺废水进行膜分离,得到富含有机物的渗透液和脱除了有机物的废水;

(2)将所述富含有机物的渗透液进行汽提处理,得到富含有机物的料液;

(3)采用优先透水的渗透汽化膜组件或者优先透水的蒸汽渗透膜组件对所述富含有机物的料液进行膜分离,得到脱水浓缩的含甲醇有机物。

具体实施时,在步骤(1)中,所述的优先透有机物的渗透汽化膜组件或者优先透有机物的蒸汽渗透膜组件的膜材料选自聚乙烯、聚丙烯、聚二甲基硅氧烷、聚四氟乙烯PTFE、聚偏氟乙烯PVDF或聚苯醚中的一种,膜组件为板框式、套袋式、卷式或中空纤维式膜组件,膜组件采用一级或多级串联形式(当采用多级串联膜组件时,在膜组件之间设置蒸汽压缩器,增压提温后进入下级蒸汽渗透膜组件);在步骤(3)中,所述的优先透水的渗透汽化膜组件的膜材料选自聚乙烯醇或聚丙烯腈,膜组件采用一级或多级串联形式。

具体实施时,在步骤(1)中,当采用所述渗透汽化膜组件进行分离时,在膜分离之前,将所述工艺废水加热至30~70℃;当采用所述蒸汽渗透膜组件进行分离时,在膜分离之前,将所述工艺废水加热至100~150℃;在步骤(3),在膜分离之前,将所述工艺废水加热至100~150℃。

具体实施时,在步骤(1)中,当采用所述渗透汽化膜组件进行分离时,所述渗透汽化膜组件的料液侧膜面流速为0.01~1m/s,进膜压力为0.01MPa~0.05MPa,膜的渗透通量为100~2500g·m-2·h-1;当采用所述蒸汽渗透膜组件进行分离时,以蒸汽形式进料,进膜压力为0.1MPa~0.25MPa,膜的渗透通量在1000~5000g·m-2·h-1(膜组件的渗透侧可采用抽真空、抽真空加冷凝、载气吹扫方式中的一种,保证膜分离推动力,优选抽真空加冷凝方式,并控制渗透侧压力在0~10KPa);在步骤(3)中,当采用所述的渗透汽化膜组件进行分离时,所述渗透汽化膜组件的进膜压力为0.01MPa~0.05MPa,膜的渗透通量为100~2500g·m-2·h-1;当采用所述的蒸汽渗透膜组件进行分离时,以蒸汽形式进料,进膜压力为0.1MPa~0.25MPa,膜的渗透通量在1000~5000g·m-2·h-1。

本发明所处理MTO工艺废水的COD很高,除含有甲醇外,还含有丙酮、乙醇、乙醛、2-丁酮、丙醛、戊醛等有机物,不能够直接排放进入污水处理场。

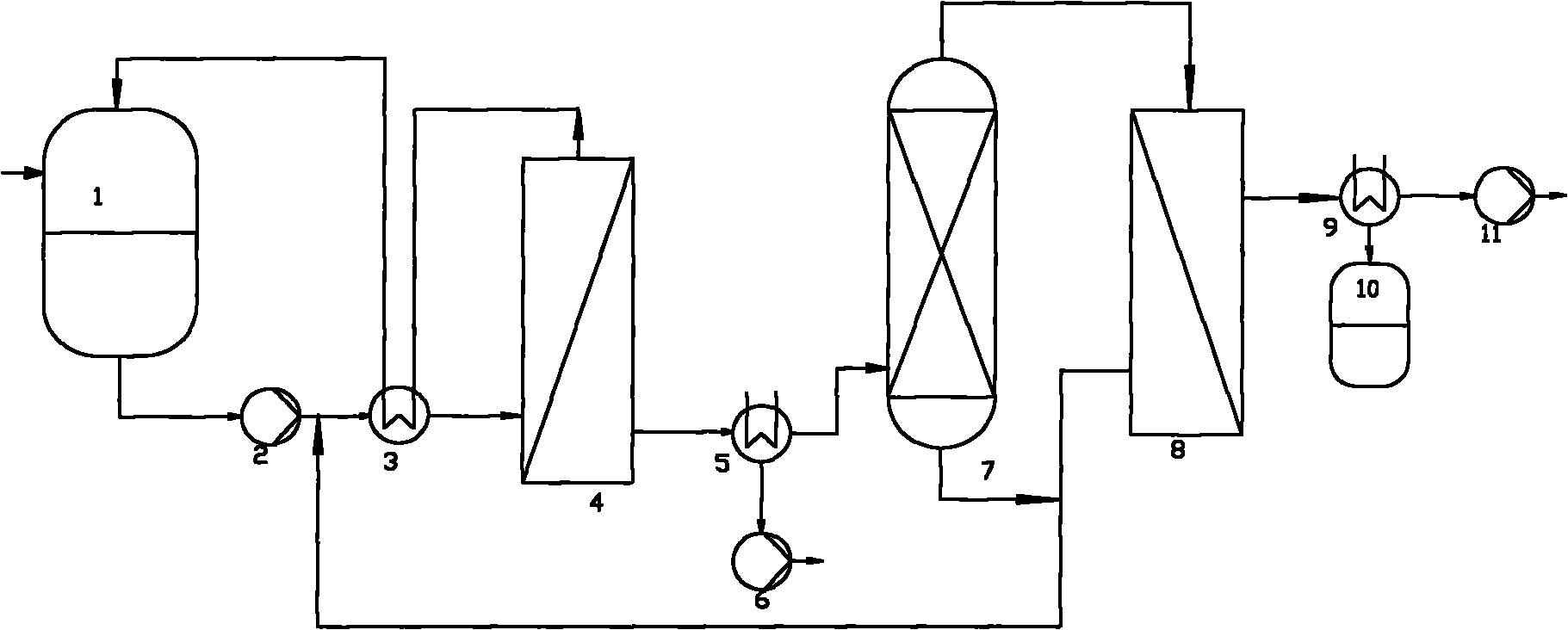

MTO工艺废水经进料泵送入预热器和加热器,采用低压蒸汽或利用装置出口废水余热加热,换热器可采用管式或板式换热器,换热器材质可采用不锈钢或石墨材质;在达到一定温度后进入优先透有机物的渗透汽化膜组件或者蒸汽渗透膜组件的进料侧;在膜组件的渗透侧得到的渗透产物经冷凝器降温,控制冷凝温度在-40~0℃,采用冷凝器为工业式冷水机,采用一级或两级冷凝;渗透物经过冷凝器冷凝成液体,经过气液分离器后收集渗透产物,得到富含甲醇等有机物的渗透液和脱除了有机物的水;脱除了有机物的水返回膜组件入口,循环进行分离,脱除了有机物的水循环分离至废水中有机物含量低于100mg·L-1,可排入污水处理场或经过处理回用于生产过程,。

将富含甲醇等有机物的渗透液作为汽提塔的进料,渗透液中有机物浓度为10~40wt%,塔底得到贫含有机物的水,返回优先透有机物的渗透汽化膜组件继续处理,塔顶得到富含有机物的料液,其中总有机物浓度为80wt%~95wt%。

富含有机物的料液再经过优先透水的渗透汽化膜组件分离;在膜组件的渗透侧得到的渗透产物经冷凝器降温,气液分离器分离;采用冷凝器为工业式冷水机,一级冷凝、冷凝温度在0~20℃;水作为渗透液优先透过膜,返回汽提塔继续处理。渗余液则为脱水浓缩了的含甲醇有机物,返回粗甲醇罐供生产原料使用。

本发明从降低能源、减少操作费用方面,提高MTO工艺废水的有机物回收及废水处理的效率,利用优先透有机物的渗透汽化膜在废水进汽提塔前进行处理,汽提产品再采用优先透水的渗透汽化膜进行处理,是多类型单元操作的集成过程。

从设备投资成本角度考虑,膜组件是投资的主要部件,采取螺旋卷式或中空纤维式膜组件,将组件的单位面积投资减小,同时根据料液含水量的不同,选择不同类型的渗透汽化膜,从而降低设备投资成本,提高渗透汽化过程的竞争力。

从操作成本角度考虑,渗透汽化过程操作简单、过程稳定,而且可以利用装置余热或低压蒸汽进行加热,节省操作费用,装置紧凑、占地面积小,总的操作费用较低。

MTO反应废水采用本发明的方法处理后,甲醇等有机物从废水中分离,可以作为原料返回到生产过程使用,脱除了有机物的水,可排放至污水处理场处理或经处理回用于生产过程,最大程度的回收资源和减少污染物的排放。

本发明采用渗透汽化和汽提回收废水中的有机物,经过优先透有机物的渗透汽化膜处理后,提高了汽提处理废水中的有机物浓度,再经过优先透水的渗透汽化膜处理,得到的富含甲醇的有机物返回到粗甲醇罐供生产使用,整个过程提高了分离过程的效率和经济性。