申请日2009.05.15

公开(公告)日2010.01.20

IPC分类号C02F11/12; C02F11/00

摘要

活性污泥的物理分解方法及其设备:(1)活性污泥送入沉淀池中沉淀、浓缩;(2)将浓缩活性污泥送入物理分解装置的进料口;(3)升压到10,000~50,000psi;(4)将高压流体垂直或接近垂直地通过进料口;将进料口处的活性污泥吸出,剪断,分解,并带入高速气流;(5)带有活性污泥颗粒的高压气流通过10至200微米的喷射孔隙,以音速射出到反应器中;(6)射出的活性污泥射流在反应器中对撞或高速强力剪断,进一步破碎、分散,使颗粒达到更小的粒径及更窄分布。设备设有进料口、加压装置、高剪断区;其后有反应器并设有微小喷射孔隙。本发明不会增加污泥中的化学物质。VSS可减量17%,COD约增加5645mg/L。

权利要求书

1、一种活性污泥的物理分解方法,其特征在于,步骤如下:

(1).将活性污泥送入沉淀池中沉淀,成为浓缩的活性污泥;

(2).将沉淀池中浓缩的活性污泥送入物理分解装置的进料口;

(3).物理分解装置中的加压机构升压到10,000~50,000psi;

(4).将加压机构中的高压流体,垂直或接近垂直地通过所述的进料 口;由于伯尔尼效应,高压流体在进料口处产生的侧向负压,将所述进料 口处的活性污泥吸出,剪断,分解,并带入高速气流;该区域构成活性污 泥的高剪断区;

(5).高剪断区中带有活性污泥颗粒的高压气流通过10至200微米的喷 射孔隙,以接近音速或超音速的高速射流射出到反应器中;

(6).10至200微米的喷射孔隙中射出的活性污泥射流在反应器中以90 度至120度的角度对撞或高速强力剪断,达到进一步破碎、分散效果,使 颗粒达到更小的粒径及更窄分布。

2、根据权利要求1所述的活性污泥的物理分解方法,其特征在于,在 以上方法中增加超声波处理步骤:

(7).将活性污泥送入超声波处理器,以20~100kHz的频率与17~20μm 振幅的超声波处理,以打破污泥中微生物的细胞壁,达到细胞破碎、促进 水解与消化的效果。

3、根据权利要求2所述的活性污泥的物理分解方法,其特征在于,所 述的超声波处理步骤(7),设置在所述第(3)步骤之前或之后;或者设置在所 述第4步骤之前或第(6)步骤之后;或是单独使用超声波方式处理。

4、根据权利要求2所述的活性污泥的物理分解方法,其特征在于,所 述的超声波处理步骤,每1~60分钟为一次处理时间,待污泥冷却到室温 后,再进行下一次超声波处理;先后共处理1~10次。

5、根据权利要求1~4之一所述的活性污泥的物理分解方法,其特征在 于,所述的喷射孔隙的直径为10至200微米。

6、根据权利要求5所述的活性污泥的物理分解方法,其特征在于,所 述的活性污泥射流最大流体速度为200m/s。

7、根据权利要求6所述的活性污泥的物理分解方法,其特征在于,在 以上方法中增加以下步骤:

(8).将步骤(5)或步骤(6)或步骤(7)得到的活性污泥,重新返回沉淀池,然 后再次通过喷射孔隙中射出。

8、根据权利要求7所述的活性污泥的物理分解方法,其特征在于,所 述的步骤(8)反复进行2~4次。

9、根据权利要求7或8所述的活性污泥的物理分解方法,其特征在 于,所述的步骤(8)中的活性污泥重新返回的沉淀池是原来的沉淀池,或是 另一个沉淀池。

10、一种根据权利要求1所述的活性污泥对撞破碎的物理分解方法所 使用的活性污泥对撞破碎的物理分解设备,其特征在于,结构如下:该物 理分解设备上设有进料口;同时,该物理分解设备上设有加压装置,该加 压装置上设有空气压缩机,以产生10,000~50,000psi的压力;该加压装置 的产生高压流体的流向与所述进料口成垂直或接近垂直地设置;自该进料 口开始的流体流动方向,构成活性污泥的高剪断区;在该高剪断区后面连 接有反应器;该反应器与所述高剪断区之间设有10至200微米的喷射孔 隙;所述的反应器的另一端设有出料口。

11、根据权利要求10所述的活性污泥对撞破碎的物理分解设备,其特 征在于,所述进料口处设有漏斗状的进料装置。

12、根据权利要求10所述的活性污泥对撞破碎的物理分解设备,其特 征在于,所述的喷射孔隙由陶瓷及烧结钻石所构成。

13、根据权利要求10或11或12所述的活性污泥对撞破碎的物理分解 设备,其特征在于,所述的高剪断区与反应器采用以下结构之一:

高剪断区与反应器构成十字形:该高剪断区与反应器设置在同一轴在 线,所述的进料口与该轴线垂直;所述反应器的直径大于高剪断区的直 径,也大于其后的出料口,截面构成十字形;

高剪断区与反应器构成Y形:所述的加压装置同时设置两个,该两个 加压装置同时通过两个高剪断区和两个喷射孔隙与同一个反应器连接;形 成两股活性污泥喷射流在反应器内的对撞;

高剪断区与反应器构成山字形:所述的进料口向下的管道垂直转为水 平,与加压装置向下的管道垂直相交,构成高剪断区,并继续延伸后垂直 转向上,通过喷射孔隙连接到反应器;

高剪断区与反应器构成Z形:所述的加压装置及其后的高压流体管道 及进料口垂直设置,与其连接的高剪断区水平设置;再向下与垂直s设置 的反应器通过喷射孔隙连接;

高剪断区与反应器为多槽形:一个加压装置其后平行地设置有若干个 高剪断区,所有高剪断区分别通过各自的喷射孔隙与同一个反应器连接;

高剪断区与反应器为对撞的多槽形:所述的“一个加压装置其后平行地 设置有若干个高剪断区”,设置有两组,该两组所有高剪断区分别通过各自 的喷射孔隙一一对应地喷入同一个反应器。

14、根据权利要求13所述的活性污泥对撞破碎的物理分解设备,其特 征在于,所述的高剪断区与反应器为多槽形的结构,并同时设置为十字 形、Y形、Z形或ㄅ字形。

15、根据权利要求10或11或12所述的活性污泥对撞破碎的物理分解 设备,其特征在于,所述的反应器的前面或后面,设置有返回管道和返回 污泥泵;该返回管道的出口设置在原沉淀池处;或另一个沉淀池处。

说明书

活性污泥的物理分解方法及其设备

技术领域

本发明涉及一种环保工艺及其设备,具体涉及一种活性污泥的物理分 解方法以及这种方法所使用的活性污泥的物理分解设备。

背景技术

为满足人们对清洁用水和优质环境的要求,大型城市的污水处理成为 了一个紧迫的任务。但是现有技术中各大型城市的污水处理厂的运作,是 采用活性废水经过生物处理以达到净化水质效果,这种处理方法会产生大 量废弃的活性污泥。越来越多的活性污泥已经成为威胁污水厂安全运行的 问题。随着各国大型污水处理厂的不断增加,如何安全、灵活而且经济地 处理污水厂产生的污泥,使其不至成为二次污染的污染源,已经成为环保 技术领域的一个难题。

随着城市污水处理程度的提高,近年来很多城市都在寻找活性污泥处 理技术。活性污泥单独填埋会造成土地永久的不可再利用,活性污泥焚烧 也存在成本过高和环境污染问题,物理干化处理污泥虽然实现了减量化, 但因活性污泥含水量过高,也要消耗大量的能源。

除此之外,蔬菜、水果、食品与皮革等产业,也产生大量有机垃圾, 经减量、消化后,其中部份可以作为堆肥;无再利用价值部份,才进入掩 埋场,大量减少掩埋场空间需求。这类“有机污泥”,亦包含于所述的“活性 污泥”内。

现有技术中活性污泥的处理方法是,利用喜气或厌气污泥消化方式, 稳定活性污泥性质及改善活性污泥脱水性,进而达到活性污泥减量效果, 但是活性污泥进行污泥消化时,由于污泥均为固形物,而且团块或颗粒的 直径较大,所以,当借由生物消化过程将固形物转换成生物可利用水溶液 时,需要相当长时间。解决办法是在喜气或厌气污泥消化的前,利用物理 或化学分解方式使固形物的团块或颗粒分解破碎,以有效缩短整个污泥水 解与分解时间。现有技术中的许多物理破碎方式如研磨或高热及高压等, 虽然可以达到污泥分解破碎效果,但操作高温及高压系统的技术层次高, 而有导致操作成本高等问题。另外,现有技术的加碱水解处理化学方式, 是将污泥先进入生物处理池,再进入沉淀池予以沉淀,经由加碱水解处 理,可以回收至生物处理池进行重新处理或经由脱水,干燥处理步骤而获 得。因其需添加化学药品至废弃活性污泥中以达到污泥水解的效果,所以 会增加药品费用的成本及水解污泥中不纯物如盐类等增加,造成废水处理 场操作上的困扰及使化学污染物增加等的反效果,造成环境上的二次公 害,在应用上经常受到限制,且这种含有化学污染物的活性污泥有无法进 行有机堆肥等问题存在。

发明内容

为了解决现有技术的上述问题,本发明的目的是提供一种活性污泥的 物理分解破碎方法,以及这种方法所使用的设备。本发明是采用一种纯粹 物理方法,以提高活性污泥的(细胞)破碎效果、促进水解与消化(消化所产 生沼气,可供发电),达到活性污泥减量处理的目的。由于本发明是采用 物理方式进行污泥的破碎分解,所以不会增加污泥中的化学物质(如盐 类),不会造成后续处理与处置的困难。

完成上述发明任务的方案是,一种活性污泥的物理分解方法,其特征 在于,步骤如下:

(1).将活性污泥送入沉淀池中沉淀,成为浓缩的活性污泥;

(2).将沉淀池中浓缩的活性污泥送入物理分解装置的进料口;

(3).物理分解装置中的加压机构升压到10,000~50,000psi;

(4).将加压机构中的高压流体(注:直接加压于流体。该流体即指活 性污泥),垂直或接近垂直地通过所述的进料口;由于伯尔尼效应,高压 气流在进料口处产生的侧向负压,将所述进料口处的活性污泥吸出,剪 断,分解,并带入高速气流;该区域构成活性污泥的高剪断区;

(5).高剪断区中带有活性污泥颗粒的高压气流通过10至200微米的喷 射孔隙,以接近音速或超音速的高速射流射出到反应器中;

(6).10至200微米的喷射孔隙中射出的活性污泥射流在反应器中以90 度至120度的角度对撞或高速强力剪断,达到进一步破碎、分散效果,使 颗粒达到更小的粒径及更窄分布(注:步骤4至步骤6是连续动作,不能切 割)。

本发明的进一步优化,是在以上方法中增加超声波处理步骤:

(7).将活性污泥送入超声波处理器,以20~100kHz的频率与17~20μm 振幅(Sonotrode amplitude)的超声波处理,以打破污泥中微生物的细胞壁, 达到细胞破碎、促进水解与消化的效果。

所述的超声波处理步骤,可以设置在所述第(3)步骤之前或之后;或者 设置在所述第4步骤之前或第(6)步骤之后;也可以单独使用超声波方式处 理。

本发明推荐,所述的超声波处理步骤,可以每1~60分钟为一次处理 时间,待污泥冷却到室温后(在高温50~55℃消化时,未必要降温冷却), 再进行下一次超声波处理;先后共处理1~10次。

在高压、高速流体流动下使活性污泥可以在反应器内,借由超音波的 气穴效应(cavitation effect)、共振效应(resonance effect),而使污泥颗 粒呈90度互相对撞,冲击(impact),或高速剪断(Shear),诱发差动式 速度(differential velocity)而导致流体变形、分散,达到破碎、分解的效 果。

所述的喷射孔隙的直径为10至200微米;(孔隙直径也可以配合活性 污泥之大小加以改变)

所述的活性污泥射流最大流体速度为200m/s。

所述活性污泥的射流可以一次或至多五次地通过喷射孔隙,所以,本 发明的另一个优化方案,是在以上方法中增加以下步骤:

(8).将步骤(5)或步骤或(6)步骤(7)得到的活性污泥,返回到步骤(2),即重 新返回沉淀池,然后再次通过喷射孔隙中射出。

因为通过喷射孔隙的次数太多次会不敷成本,本发明推荐,该步骤反 复进行2~4次。

活性污泥重新返回的沉淀池可以是原来的沉淀池,也可以是另一个沉 淀池(即沉淀池可以是沉淀池A与沉淀池B交替使用)。这样,所述活性 污泥的射流可以一次或反复多次地通过喷射孔隙。

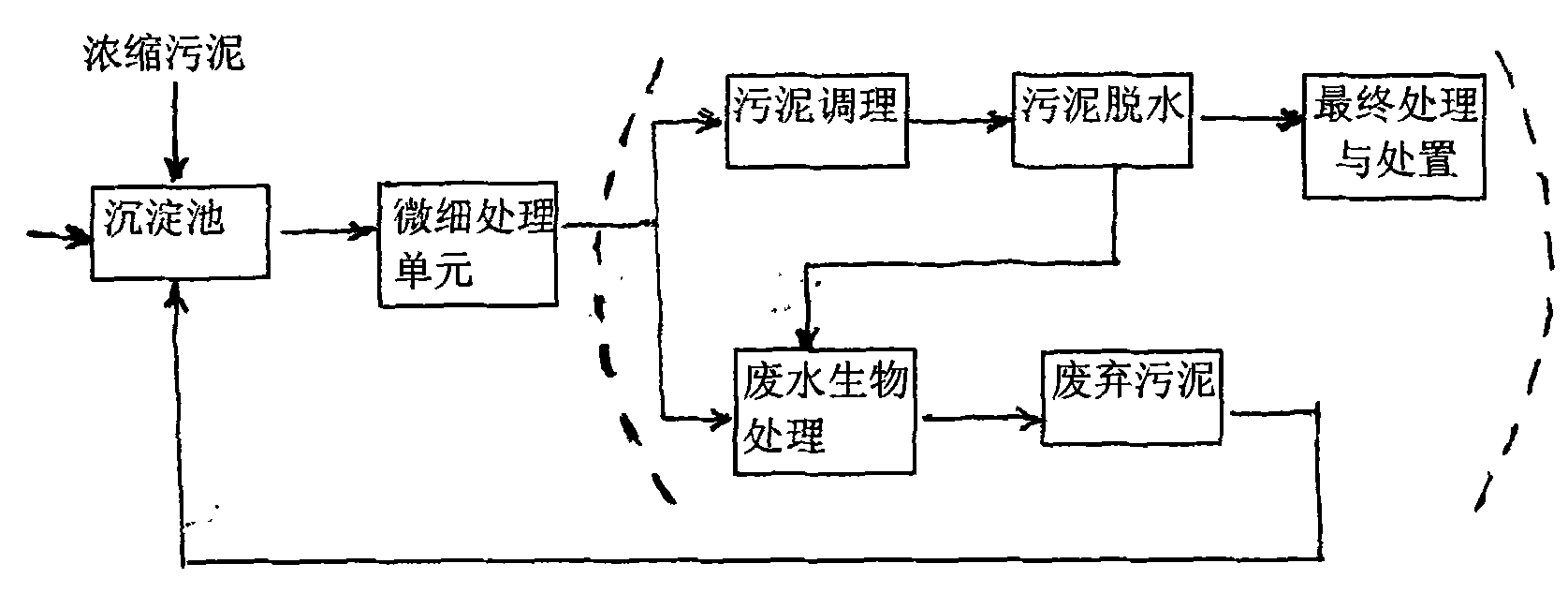

经过本发明上述物理方法处理后的活性污泥破碎分解效果良好,可以 继续进行现有技术中的其它处理步骤。例如,污泥的脱水处理、生物发酵 处理、消化处理。消化所产生沼气,可供发电,以及最终填埋处理等步 骤。即本发明还可以增加步骤(9).各以上步骤所产生的沼气,引入发电设备 进行发电。

完成本申请第二项发明任务的方案是:一种上述活性污泥的物理分解 方法所使用的活性污泥对撞破碎的物理分解设备,其特征在于,结构如 下,该物理分解设备上设有进料口;该进料口后面连接有活性污泥的高剪 断区;同时,该物理分解设备上设有加压装置,该加压装置上设有空气压 缩机,以产生10,000~50,000psi的压力;该加压装置的高压气流的流向与 所述进料口成垂直或接近垂直地设置;自该进料口开始的流体流动方向, 构成所述的活性污泥的高剪断区;在该高剪断区后面连接有反应器;所述 高剪断区与该反应器之间设有10至200微米的喷射孔隙;所述的反应器的 另一端设有出料口。

以上设备的优化方案有:

1、还增设有超声波处理单元(作为活性污泥对撞破碎的物理分解设备 中的一段),该超声波处理单元连接在所述的活性污泥的高剪断区之前, 或设置在所述的活性污泥的高剪断区与反应器之间,或者设置在所述的反 应器之后;该超声波处理单元中设置有超声波发生器。

2、所述进料口处设有漏斗状的进料装置;

3、所述的喷射孔隙由陶瓷及烧结钻石所构成;

4、所述的高剪断区与反应器采用以下结构:

(1).高剪断区与反应器构成十字形:该高剪断区与反应器设置在同一轴 在线,所述的进料口与该轴线垂直;所述反应器的直径大于高剪断区的直 径,也大于其后的出料口,截面构成十字形。在这种形式的反应器内,在 高压、高速流体流动下使活性污泥可以在反应器内,借由超音波的气穴效 应(cavitation effect)、共振效应(resonance effect),使其中的生物细胞 破碎并快速水解。(注:直接加压于流体=活性污泥)

(2).高剪断区与反应器构成Y形:所述的加压装置同时设置两个,该 两个加压装置同时通过两个高剪断区和两个喷射孔隙与同一个反应器连 接;形成两股活性污泥喷射流在反应器内的对撞。该Y形结构可以采用单 槽或多槽形式。

(3).高剪断区与反应器构成山字形:所述的进料口向下的管道垂直转为 水平,与加压装置向下的管道垂直相交,构成高剪断区,并继续延伸后垂 直转向上,通过喷射孔隙连接到反应器。

(4).高剪断区与反应器构成Z形:所述的加压装置及其后的高压流体 管道及进料口垂直设置,与其连接的高剪断区水平设置;再向下与垂直s 设置的反应器通过喷射孔隙连接。该Z形结构可以采用单槽或多槽形式。

(5).高剪断区与反应器为多槽形:一个加压装置其后平行地设置有若干 个高剪断区,所有高剪断区分别通过各自的喷射孔隙与同一个反应器连 接;

(6).高剪断区与反应器为对撞的多槽形:上述第(5)方案中的“一个加压装 置其后平行地设置有若干个高剪断区”,设置有两组,该两组所有高剪断区 分别通过各自的喷射孔隙一一对应地喷入同一个反应器。

以上所述的各种优化方案之间可以彼此组合,例如:“高剪断区与反应 器为多槽形”的结构也可以设置为十字形、Y形、Z形或其它形状。

5,对应于活性污泥的物理分解方法中所增加的步骤(8)(即,将步骤(5) 或步骤(6)或步骤(7)得到的活性污泥,返回到(2),即重新返回沉淀池,然后 再次通过喷射孔隙中射出),本设备中增加有:所述的反应器的前面或后 面,设置有返回管道和返回污泥泵。该返回管道的出口设置在原沉淀池 处;或另一个沉淀池处。

本发明采用了纯粹物理方法,达到了提高活性污泥的破碎分解效果, 达到活性污泥减量处理的目的。由于本发明是采用物理方式进行污泥的破 碎分解,所以不会增加污泥中的化学物质(如盐类),不会造成后续处理 与处置的困难。本发明所提供的设备除空气压缩机以外,没有活动部件, 所以结构简单,容易维护,使用寿命较长。其中,增加超音波处理每次(12 min)所耗电量为0.09kWh,VSS减少与CODs增加之结果如下:

以超音波破碎污泥之结果(36min),VSS可减量17%,COD约增加 5645mg/L,由于此乃初步试验结果,尚未寻求最佳化测试条件,未来经最 佳化后,超音波水解效果应可达到减量40%的目标。

因污泥破碎后,会增加有机物的浓度,因此,为减少放流水有机物浓 度以及考虑回收再利用,会在后续增加厌氧消化程序,一方面可将污泥继 续消化减量,同时也利用超音破破碎后增加之有机物,另一方面可产生甲 烷气体,以作为能源使用。