申请日2009.02.17

公开(公告)日2009.07.22

IPC分类号C02F9/02; C02F1/52; C02F1/24

摘要

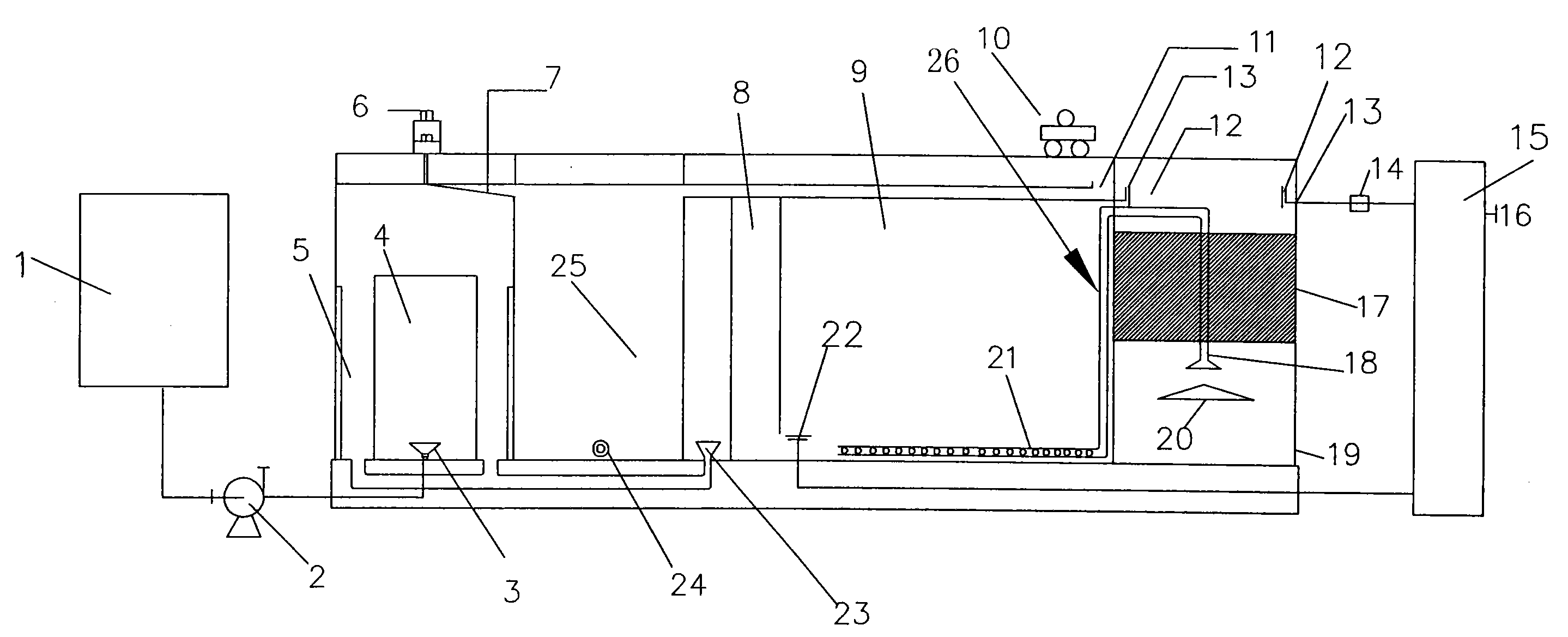

一种含油废水处理方法及其成套装置,属于废水处理技术领域,其特征是首先将废水通过高速泵处理后经布水器送入稳流筒中进行破乳和异向絮凝,然后再送入混合槽中进行同向絮凝,再进一步经高压溶气释放器充气后进行油水分离,最后经斜管沉淀区分离即可得到符合环保要求的清水,它具有工艺、设备简单,投资少,运行成本低的优点。

权利要求书

1、一种含油废水处理方法,其特征是它包括以下步骤:

首先,将絮凝剂按1:200~1000的比例在溶药箱(1)溶解,得到絮凝 剂溶解液;

其次,按每吨废水至少注入5~120公斤絮凝剂溶解液的比例使絮凝剂溶 解液及含油废水一起进入泵(2)中,在泵(2)的作用下使含油废水与絮凝 剂溶解液充分混合,使油包水或水包油的废水中的油、水彻底分裂,达到破 乳的目的;也可以按每吨废水至少注入5~120公斤絮凝剂溶解液的比例使絮 凝剂溶解液与经过泵(2)增压后的含水废油混合后进入下一道工序,即絮凝 剂溶解液的加注口位于泵(2)的出口端;

第三,将泵(2)排出的含油废水通过旋流切割布水器(3)均匀地从稳 流筒(4)的下部送入稳流筒(4)内以实现破乳,破乳后的含油废水在稳流 筒(4)进行布朗运动而不产生复乳,并外溢到外筒(5)内形成紊动,使尺 寸为0.001~0.01μm的油滴形成尺寸为0.01~1μm的油滴,完成异向絮凝, 利用去油设备将外筒(5)中浮出液面的絮凝油滴汇集至集油箱(25)中;

第四,利用穿孔集水管(23)从外筒(5)的底部将含油尺寸为0.01~1 μm的絮凝油滴的废水送入混合槽(8)中进行混合,使异向絮凝后的油滴进 行同向絮凝,形成尺寸为1~10μm的颗粒状物质,得到同向絮凝废水;

第五,将经过同向絮凝后的废水从混合槽的底部出口排入油水分离室(9) 中,同时在油水分离室(9)的废水入口处安装高压溶气释放器(22),使废 水与高压溶气释放器(22)排出的溶气水充分混合,从而使同向絮凝后的油 滴及其它组份的比重小于1,油水分离后浮于液面,再用去油机将浮于液面的 油滴及其他杂质汇集至集油箱(25)中;

第六,利用位于油水分离室(9)底部的集水排水系统(21)提升后经喇 叭口布水器(18)均匀地分布在澄清池(19)中的反射板(20)上,在反射 板(20)的上部安装斜管沉淀区(17),经反射板(20)反射后的废水进入斜 管沉淀区(17)作进一步分离,清水从斜管沉淀区(17)的上部的锯齿形集 水槽(13)收集后排入缓冲池(15),絮凝颗粒在斜管沉淀区(17)中的斜管 的作用下沉入澄清池(19)。

2、根据权利要求1所述的含油废水处理方法,其特征是在锯齿形集水槽(13) 的周围安装有防止从斜管沉淀区(17)上浮的部分絮凝颗粒进入缓冲池(15), 其中设置挡渣板(12)。

3、根据权利要求1所述的含油废水处理方法,其特征是所述的溶药箱(1) 还添加有破乳剂。

4、一种含油废水处理成套装置,其特征是它包括:

一用于将絮凝剂按比例溶解的溶药箱(1);

一用于将含油废水进行高速旋转的泵(2),泵(2)的输入端或出口端与 溶药箱(1)的出口端相连;

一安装在稳流筒(4)底部的旋流切割布水器(3),该旋流切割布水器(3) 的进口端通过管道与泵(2)的输出端相连,其出口端位于稳流筒(4)的内 底部,稳流筒(4)安装在使废水完成异向絮凝的外筒(5)中;

一将外筒(5)中的废油取出的第一去油器(6);

一用于存放废油的集油箱(25);

一使废水完成同向絮凝的混合槽(8),该混合槽(8)通过穿孔集水管(23) 与外筒(5)相连,外筒(5)中的废水通过该穿孔集水管(23)进入混合槽 (8)中;

一油水分离室(9),该分离室(9)的下部设有与前述混合槽(8)底部 相通的废水进口,在所述的废水进口处安装有向废水中注入溶气水以使废水 中的絮凝油滴与其它组分比重小于1的高压溶气释放器(22);在该油水分离 室(9)的上部也安装有将其中的废油取出的第二去油器(10),第二去油器 (10)取出的废油直接送入集油箱(25)中或通过一个与集油箱(25)相连 的集油槽(11)送入集油箱(25)中;

一澄清池(19),在澄清池(19)中安装有斜管沉淀区(17),在斜管沉 淀区(17)下部的澄清池(19)中设置有反射板(20),斜管沉淀区(17)的 下部、反射板(20)的上方安装有喇叭口布水器(18),喇叭口布水器(18) 通过连接管(26)与位于油水分离室(9)底部的集水排水系统(21)相连从 而将油水分离室(9)中的经过同向絮凝后的含油废水排水澄清池(19)中; 所述的连接管(26)的下端与集水排水系统(21)的出水口相连,其上端从 油水分离室(9)的上部引出穿过斜管沉淀区(17)后与喇叭口布水器(18) 相连;

一用于接收经澄清池(19)沉清后从斜管沉淀区(17)上部溢出的经过 处理后的清水的缓冲池(15)。

5、根据权利要求4所述的含油废水处理成套装置,其特征是所述的高压溶气 释放器(22)的进水管与市供自来水管或缓冲池(15)的底部相连。

6、根据权利要求4所述的含油废水处理成套装置,其特征是所述的斜管沉淀 区的斜管的倾角为50-65度。

7、根据权利要求4所述的含油废水处理成套装置,其特征是所述的澄清池(19) 的上部设有为缓冲池(15)供水的锯齿形集水槽(13),锯齿形集水槽(13) 通过安装有阀门及流量计(14)的水管与缓冲池(15)相连。

8、根据权利要求7所述的含油废水处理成套装置,其特征是所述的锯齿形集 水槽(13)的进水口处安装有挡渣板(12)。

9、根据权利要求4所述的含油废水处理成套装置,其特征是所述的第一去油 器(6)和第二去油器(10)为撇油机或推油机。

10、根据权利要求4所述的含油废水处理成套装置,其特征是所述的混合槽 (8)中安装有混合器或搅拌器。

说明书

含油废水处理方法及其成套装置

技术领域

本发明涉及一种环保工艺及设备,尤其是含油废水处理工艺及设备,具 体地说是一种含油废水处理方法及其成套装置。

背景技术

众所周知,各种机械制造业、钢铁和其它金属、石油精制、石油化学、 肉类加工、植物油生产、人造革、皮革废水、油漆、油墨制造业均会产生大 量的含油废水,船舶、车辆、飞机等交通运输工具、发动机等的清洗废水也 会产生含油废水,它是一种严重污染物,必须经过处理才能排放。

由于废水的来源不一,含油废水的种类、浓度、特性也各异,它们一般 以油包水与水包油的性质存在废水中,大体上含油废水一般可以分为:

1.静止时在水面上浮起油膜的游离态油。

2.微米级的油滴可被电荷力和其它力稳定的而不受表面活性剂影响的机 械分散油。

3.油、水界面受表面活性剂影响而化学稳定的乳化油(乳化液)。

4.化学溶解极细微分散而无法用物理方法去除的溶解态油。

5.吸附于废水中固体颗粒及其它组分表面的固体吸附油。

根据处理的油的种类的不同,目前常用的处理方法和设备主要有:

一、普通油脂废水处理设备:

1.处理效果受温度的限制,一般设计进水温度为20至40℃;

2.废水进水含油率≤400mg/l时,除油率只有<80%;

3.设备处理废水时需电加热或蒸汽加热。破乳时需要加酸裂解,出水加 碱中和,运行成本高。

(1)加酸、加温,中和反应罐材质要求,需316L不锈钢材质,废水温 度需要加至65℃以上才达到破乳效果,能耗大,中和后产生的盐类将影响深 度处理效果。

(2)挥发性气体与盐类将形成了二次污染。

(3)操作繁琐,酸、碱储运及人工操作安全系数低。

(4)投资成本大,运行费用高,工艺复杂。

4.使用局限性大,设备需高分子絮凝剂破乳,破乳效果受环境影响。如 聚丙烯酰胺等,它溶药困难,干粉投药不均匀时出现成团结块现象,易堵塞 泵、阀、流量计及管道,同时药剂价格昂贵,运行费用高。

二、BSGY型自动油水分离器

优点:

1.采用斜板隔油技术,分离效率高,占地面积小;

2.利用浮子隔油,特别使用于船舶浮油的处理;

3.自动收油和排渣;

缺点:

1.处理效果受温度的限制,设计温度为20—40℃;

2.废水进水含油率≤400mg/l时,除油率只有85%;

3.设备处理废水时需电加热或蒸汽加热;

4.使用局限性大;

5.破乳剂价格昂贵,操作繁琐;

6.破乳时需要加酸裂解,出水加碱中和,运行成本高。

三、油水废水常规处理工艺

废水调节池→泵→加酸加温反应→加碱中和→污水冷却塔→中间池→气 浮净水器→出水

优点:

该工艺成熟,除油效果好,使用范围广,不受环境影响。

缺点与前述设备大致相同。

四、无机陶瓷超滤膜装置

需安装PE\PEC烧结管过滤器

优点:

集过滤,杀菌吸附为一体的过滤设备,过滤精度高,耐腐蚀,无毒性 缺点:

进水的含油量≤15mg/l,悬浮物的浓度≤10mg/l预处理要求高,难清洗, 易堵塞,运行成本高,使用范围窄。

五、水力旋流分离器

1.优点

(1)结构简单,内部无易损件和滤料,使用方便。

(2)功能多,根据需要使用不同场合。

(3)它能分离液、液和液、气、固三相分离。

2.缺点

(1)它的分离特性、效率等在很大程度受到进料压力和混合物性质等因 素的影响。

(2)在液、液分离时油滴的直径小于切割值时就很难分离。

(3)水力旋流器中的介质分离依靠液体在其内部旋转所产生的涡流作 使介质分离,液体在旋转时产生解切力,这种解切力会使絮凝体破裂,使油 滴等其他物质变成更小的液滴,加大了后续分离难度的运行成本。

(4)植物油废水的处理效果差,易堵塞。

六、气浮净水器

气浮去除含油废水的有溶气气浮,射流气浮,叶轮气浮、电解气浮和涡 凹气浮等。

1.设备需高分子絮凝剂破乳,破乳效果受环境影响;

2.功效消耗大,运行费用高;

3.使用范围受限制;

4.进入含油量≥500mg/L效果不明显;

5.直接处理,设备需用阴或阳高分子絮凝剂破乳,破乳效果受环境影响。

(1)设备需高分子絮凝剂破乳,破乳效果受环境影响。加酸、加温,中 和反应罐材质要求高,需316L不锈钢材质,废水温度需要加至900C左右 达到破除效果,能耗大,中和后产生的盐类将影响深度处理效果。

(2)挥发性气体与盐类形成了二次污染。

(3)操作繁琐,酸、碱储运及人工操作安全系数低。

(4)投资成本大,运行费用高,工艺复杂。

(5)含油量≥500mg/l时效果不明显。

综上所述,目前各类除油工艺均存在投入大,工艺路线复杂,需加热加 酸再中和才能实现破乳分离的目的,且分离效果不理想,稍有不慎应可能超 标,达不到排放效果。为了提高处理效果,在一些行业不得不使用高分子絮 凝剂,使得处理成本居高不下。

因此,急需发明一种既节约成本,又能提高分离效果的以机械处理为主 的方法及设备来代替目前需加热加酸的处理工艺及设备来解决达标排放问 题。

发明内容

本发明的目的是针对现有的含油废水处理中油水分离主要依靠加热、加 酸、加高分子絮凝剂及中和沉淀造成的处理成本高、设备投资高、占地面积 大的问题,发明一种新的含油废水处理方法,同时设计一种全新的成套处理 设备。

本发明的技术方案是:

一种含油废水处理方法,其特征是它包括以下步骤:

首先,将絮凝剂按1:200~1000的比例在溶药箱1溶解,得到絮凝剂溶 解液;在溶药箱1中必要时应根据废水中含油的成份的不同与废水性质的不 同加入破乳剂;

其次,按每吨废水至少注入5~120公斤絮凝剂溶解液的比例使絮凝剂溶 解液及含油废水一起进入泵2(最好采用高速注液泵)中,在泵2的作用下使 含油废水与絮凝剂溶解液充分混合,使油包水或水包油的废水中的油、水彻 底分裂,达到破乳的目的。也可以按每吨废水至少注入5~120公斤絮凝剂溶 解液的比例使絮凝剂溶解液与经过泵2增压并高速旋转后的含水废油混合后 进入下一道工序,即絮凝剂溶解液的加注口位于泵2的出口端;

第三,将高速注液泵2泵出的含油废水通过旋流切割布水器3均匀地从 稳流筒4的下部送入稳流筒4内以实现破乳,破乳后的含油废水在稳流筒4 进行布朗运动而不产生复乳,并外溢到外筒5内形成紊动,使尺寸为0.001~ 0.01μm的油滴形成尺寸为0.01~1μm的油滴,完成异向絮凝,利用去油设 备将外筒5中浮出液面的絮凝油滴汇集至集油箱25中;

第四,利用穿孔集水管23从外筒5的底部将含油尺寸为0.01~1μm的 絮凝油滴的废水送入混合槽8中进行充分混合,以使异向絮凝后的油滴进行 同向絮凝,形成尺寸为1~10μm的颗粒状物质,得到同向絮凝废水;

第五,将经过同向絮凝后的废水从混合槽的底部出口排入油水分离室9 中,同时在油水分离室9的废水入口处安装高压溶气释放器22,使废水与高 压溶气释放器22排出的溶气水充分混合,从而使同向絮凝后的油滴及其它组 份的比重小于1,油水分离后浮于液面,再用去油机将浮于液面的油滴及其它 组份汇集至集油箱25中;

第六,利用位于油水分离室9底部的集水排水系统21提升后经喇叭口布 水器18均匀地分布在澄清池19中的反射板20上,在反射板20的上部安装 斜管沉淀区17,经反射板20反射后的废水进入斜管沉淀区17作进一步分离, 清水从斜管沉淀区17的上部的锯齿形集水槽13收集后排入缓冲池15,絮凝 颗粒在斜管沉淀区17中的斜管的作用下沉入澄清池19。沉淀物定期外排至污 泥池。

为了防止部分絮凝颗粒从斜管沉淀区17的斜管中浮出后进入锯齿形集水 槽13中而流入缓冲池15,在锯齿形集水槽13的周围安装有防止从斜管沉淀 区17上浮的部分絮凝颗粒进入缓冲池15,其中的挡渣板12。

一种含油废水处理成套装置,其特征是它包括:。

一用于将絮凝剂按比例溶解的溶药箱1;

一用于将溶药箱1中的絮凝剂溶解液与含油废水按比例进行高速旋转混 合的泵2,泵2的输入端或出口端与溶药箱1的出口端相连;

一安装在稳流筒4底部的旋流切割布水器3,该旋流切割布水器3的进口 端通过管道与泵2的输出端相连,其出口端位于稳流筒4的内底部,稳流筒4 安装在使废水完成异向絮凝的外筒5中;

一将外筒5中的废油取出的第一去油器6;

一用于存放废油的集油箱25;

一使废水完成同向絮凝的混合槽8,该混合槽8通过穿孔集水管23与外 筒5相连,外筒5中的废水通过该穿孔集水管23进入混合槽8中;根据废水 的性质在混合槽8中安装有混合器或搅拌器;

一油水分离室9,该分离室9的下部设有与前述混合槽8底部相通的废水 进口,在所述的废水进口处安装有向废水中注入溶气水以使废水中的絮凝油 滴和其它组份比重小于1的高压溶气释放器22;在该油水分离室9的上部也 安装有将其中的废油与其它组份取出的第二去油器10,第二去油器10取出的 废油直接送入集油箱25中或通过一个与集油箱25相连的集油槽11送入集油 箱25中;

一澄清池19,在澄清池19中安装有斜管沉淀区17,在斜管沉淀区17下 部的澄清池19中设置有反射板20,斜管沉淀区17的下部、反射板20的上方 安装有喇叭口布水器18,喇叭口布水器18通过连接管26与位于油水分离室 9底部的集水排水系统21相连,从而将油水分离室9中的经过同向絮凝后的 含油废水排水澄清池19中;所述的连接管26的下端与集水排水系统21的出 水口相连,其上端从油水分离室9的上部引出穿过斜管沉淀区17后与喇叭口 布水器18相接;

一用于接收经澄清池19沉清后从斜管沉淀区17上部溢出的经过处理后 的清水的缓冲池15。

所述的高压溶气释放器22的进水管与市供自来水管或缓冲池15的底部 相连。

所述的斜管沉淀区的斜管的倾角为50-65度。

所述的澄清池19的上部设有为进入缓冲池15的锯齿形集水槽13,锯齿 形集水槽13通过安装有阀门、流量计14的水管与缓冲池15相连。

所述的锯齿形集水槽13的进水口处安装有挡渣板12。

所述的第一去油器6和第二去油器10为撇油机或推油机。

本发明的有益效果:

1、本发明的装置结构紧凑,处理流程简单。

本发明的装置集加药、破乳、混合、混凝、絮凝、分离、集油、澄清等 工艺于一体,一体化程度高,管道联接少,构思新颖,体积小,占地面积省。

2、建筑物少、基建费用低。

本发明的建筑物只需一只集水池和设备基础,无需隔油池、中间池等基 建设施。

3、能耗小、运行费用低。

本发明破乳时无需加温、加酸,破乳剂为常规絮凝剂,且不用高分子絮 凝剂破乳,所以溶药方便,操作简单,适应范围广,设计进水温度为5-70度, 同时自动化程度高,设备间的废水均为自流运行。常规设备使用局限性大, 破乳时需加温至65°以上再投加高分子絮凝剂,破乳效果受环境的影响,如 聚丙稀酰胺等,它溶药困难,干粉投加时易出现成团现象,既浪费药剂,又 易堵塞泵、阀、流量计及管道,同时药剂价格昂贵,运行费用高,如用液体 药剂则运输费用大,储运繁琐。本发明的处理费用可由常规设备的10~80元 /吨降为0.6~5元/吨左右。

4、处理效果好、无二次污染

当废水含油量≥3000mg/l,油脂的处理率为98%左右,COD去除率大于50%, 悬浮物去除率为99%,出水稳定,废油可回收利用,废渣回收提炼或做燃料。 而同类设备当废水含油量≥400mg/l时,除油效果小于80%。加酸、加温后将 产生挥发性气体,同时废水中和后产生盐类,既形成二次污染,又影响深度 处理的效果。

5、投资省、见效快

本发明的设备为碳钢防腐一体化成套装置,运至现场接通电源,即可正 常运行,设备具体材质还可由用户自定。而目前同类的其它设备工艺需加温、 加酸、加碱、絮凝。设备要求为不锈钢材质,且多套设备组合才能达到处理 效果。

6、维护方便,易管理

本发明的配套设施为水泵、空压机、减速机、阀门、流量计等,选型考 究,按规定定期保养即可。而同类型的其它设备,操作繁琐,酸、碱储运要 求高,工人操作安全系数差。

7、物、化相结合

本发明采用化学法破乳、絮凝。物理法分离、集油和澄清,优化组合。 破乳剂与絮凝剂为常规净水剂。无毒、无害、无腐蚀性,所以设备使用寿命 长。

8、自动化程度高

设备配套运行进水、加药、破乳、分离、集油、澄清、出水可自动和手 动操作,液位自动控制,同时具有断水、断相、过载保护等报警功能。

9、本发明采用同步加药,利用泵的高速旋转作用打破分子结构使絮凝剂 与油分子充分结合,达到破乳的目的,并充分利用旋流切割布水器进行均匀 布水,稳流后产生紊流作用,防止复乳现象的发生,使破乳剂和絮凝剂充分 发挥作用,通过异向絮凝和同向絮凝的双重作用提高了破乳和絮凝效果,并 严格控制水流方向和速度,使之形成不可逆的破乳效果,提高了分离效果。

10、本发明通过利用斜管沉淀装置进一步提高了分离效果。