申请日2009.04.16

公开(公告)日2010.10.20

IPC分类号C02F11/00

摘要

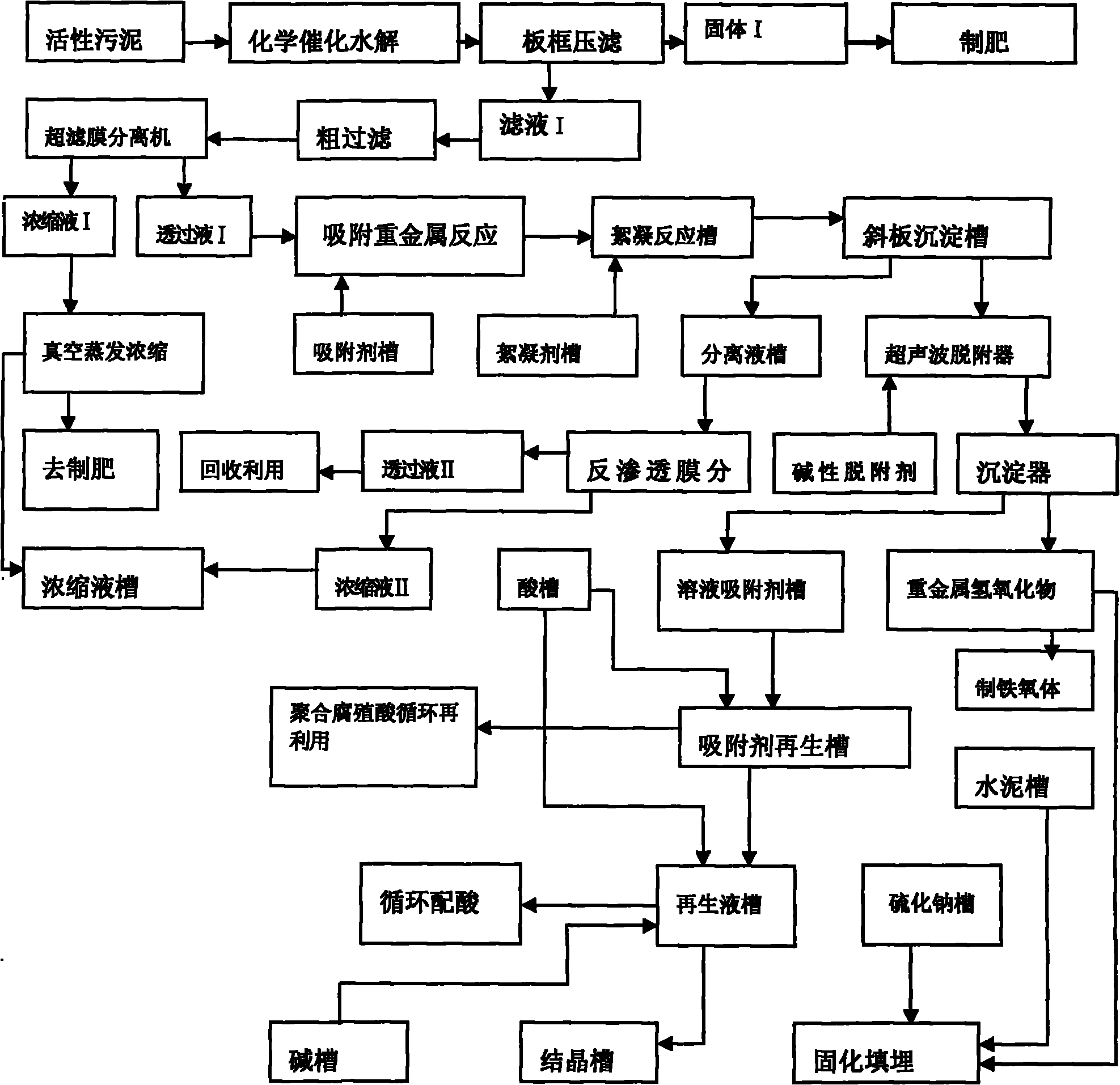

一种活性污泥脱重金属的方法,经化学催化水解、固液分离,重金属存在于滤液中,滤液依次经粗滤预处理和超滤膜分离,其透过液用吸附剂聚合腐殖酸进行吸附重金属,被吸附的重金属去除率达95%以上,再用超声波进行脱附处理。重金属呈氢氧化物沉淀同溶解状态的吸附剂脱附。吸附剂再生,重复使用,重金属氢氧化物去资源化处理制铁氧体回收或经无害化处理,稳定化后,用水泥固化、填埋处理。超滤膜和反渗透膜的浓缩液再经真空蒸发浓缩去制肥。反渗透膜的透过液为纯水可回用。脱附后含聚合腐殖酸的碱性溶液进行吸附剂再生循环使用。再生酸液循环配酸用,实现闭路循环的零排放。本发明利于环保和资源的回收,过程简单;成本较低,适于推广使用。

权利要求书

1.一种活性污泥脱重金属的方法,其特征在于,包括如下步骤:

(1)活性污泥先经化学催化水解处理;

(2)水解后经固液分离,分离成滤液I和固体I,固体I部分去制有机肥;

(3)滤液I浓缩;浓缩后的滤液用粗滤方法去掉悬浮物得滤液II;

(4)滤液II用超滤膜分离机进行浓缩分离成酸性透过液I和浓缩液I;

(5)浓缩液I进一步用“三效”真空蒸发浓缩后,同步骤(1)固体I部分一起混合后去制肥;

(6)进行步骤(5)的同时,将含重金属的酸性透过液I,用聚合腐殖酸吸附剂去吸附去除重金属得吸附液I;

吸附时,用机械搅拌反应,搅拌机转速为5转/分-60转/分,反应pH值为2-5,反应时间为10分钟-2小时;

(7)步骤(6)吸附完成后,吸附液I进絮凝反应槽,加阳离子有机高分子絮凝剂,阳离子有机高分子絮凝剂用量为吸附液I体积量20mg/l-1g/l,如聚丙酰胺,使之快速沉淀分离;然后进斜板沉淀槽进行固液分离,分离成去除重金属的分离液和固体II;

(8)步骤(7)去除重金属后的酸性分离液经粗滤和反渗透膜分离机进一步分离出透过液II和浓缩液II,透过液II回收利用,浓缩液II用“三效”真空蒸发进一步浓缩至固含量为40%-80%同步骤(4)的浓缩液I混合后,最后同步骤(1)固体I部分一起制有机肥;

(9)固体II加碱脱附剂后,用超声波振荡器振荡脱附;在碱脱附剂和超声波振荡器作用下,聚合腐殖酸溶解,重金属脱离,呈氢氧化物沉淀,然后进行固液分离得含重金属的氢氧化物的固体III和溶解的聚合腐殖酸;

加碱脱附剂后,马上用超声波振荡器振荡脱附,震荡频率为20KHz-50KHz,震荡时间为10分钟-4小时,温度控制在20℃-80℃。

(10)步骤(9)溶解的聚合腐殖酸进行再生,用酸中和碱性到pH值1-5,呈凝胶态沉淀分离,然后循环使用;酸性溶液可重新做配酸用。

当复用的聚合腐殖酸粘度明显增加,已用2-10次后,可在中和至中性时使盐结晶析出后回收利用,母液继续调到酸性,以利循环配酸用。

(11)重金属的氢氧化物的处理;

所述含重金属的氢氧化物的固体III用铁氧体法进行资源化处理,生成含重金属的铁氧体回收利用;

所述重金属的氢氧化物第二种处理方法是无害化处理,先用硫化钠进行稳定化处理,生成重金属的难溶性硫化物后,再用水泥包埋、固化做填埋处理。

2.根据权利要求1所述的方法,其特征在于:步骤(4)滤液中的重金属采用超滤膜分离机进行浓缩分离,操作压力为0.05mpa-0.3mpa,透过液I流量为1l/m2-5l/m2,温度为20℃-80℃。

3.根据权利要求2所述的方法,其特征在于:超滤膜分离机的超滤膜分离膜孔截面的分子量为3000道尔顿,将3000道尔顿以上的有机大分子截留浓缩,小分子糖类、氨基酸类和重金属类透过膜。

4.根据权利要求1所述的方法,其特征在于:步骤(6)聚合腐殖酸吸附剂的用量为酸性透过液I体积量的0.2g/l-2g/l,吸附反应温度为10℃-60℃,反应时间为10分钟-2小时。

5.根据权利要求4所述的方法,其特征在于:步骤(6)采用机械搅拌,搅拌机转速为5转/分-60转/分,反应pH值为2-5,反应时间为10分钟-2小时。

6.根据权利要求1所述的方法,其特征在于:步骤(9)所述碱脱附剂,包括钠碱(NaOH)、钾碱(KOH)、铵碱(NH4OH)、弱酸强碱的钠盐、钾盐、草木灰浸出液、粉煤灰浸出液、水泥飞灰浸出液和碱性电解水其中一种或二种组合,加量按pH值控制在7.5-10。

7.根据权利要求7所述的方法,其特征在于:步骤(9)中加脱附剂后,马上用超声波振荡器振荡脱附,震荡频率为20KHz-50KHz,震荡时间为10分钟-4小时,温度控制在20℃-80℃。

8.根据权利要求1所述的方法,其特征在于:所述脱附后聚合腐殖酸用酸中和碱性到pH值1-5,呈凝胶态沉淀分离,然后循环使用;酸性溶液可重新做配酸用。

说明书

活性污泥脱重金属的方法

技术领域

本发明涉及一种脱重金属的方法,具体涉及一种活性污泥脱重金属的方法,属于有机固体废弃物资源化处理,综合利用的技术领域。

背景技术

对重金属超标的活性污泥其现有处理方法为最传统的方法为厌氧消化产沼气,减量的消化污泥干化脱水至含水量10%之内进行焚烧处理。剩余物为含超标重金属的飞灰和炉渣,采取用水泥固化后填埋。活性污泥中的有机成分被白白浪费掉了,设备投资高,处理成本很高。

目前,还有一种方法,活性污泥经干化脱水至含水量小于等于60%直接填埋处理。

还有一种水热处理法,用150℃、压力为超过0.5MPa热水进行处理,然后固液分离。液体部分送污水处理厂循环处理。固体部分加到煤粉中做燃烧块。燃烧后重金属为在飞灰和炉渣中还需二次固化填埋处理。

国外还有绝氧高温热解产炭、木馏油、木醋酸等,此法设备投资相当高,成本也高,发展中国家很难采用。

目前,还没有将活性污泥经化学催化水解后直接脱出重金属的方法。

发明内容

本发明就是为了解决上述问题,克服厌氧消化产沼气的活性污泥中的有机成分浪费掉,设备投资高,处理成本很高的问题;以及克服水热处理法,固体部分燃烧后重金属为在飞灰和炉渣中还需二次固化填埋处理,过程复杂的问题;并且克服了绝氧高温热解产炭、木馏油、木醋酸等,此法设备投资相当高,成本也高的缺点。提供一种活性污泥脱重金属的方法。本发明是经化学催化水解处理,在高温高压作用下,使污泥和菌体中被固定的重金属重新溶解在酸性水解液中。固液分离后,固体部分制肥,液体部分经超滤膜分离,透过液中所含重金属用铁氧体法进行资源化回收处理,或用无害化进行稳定化填埋处理,浓缩液制肥。

本发明的原理是活性污泥经化学催化水解法处理在一定温度、压力条件和酸性条件下,微生物细胞被破碎,被微生物固定的重金属重新释放出来,溶解在酸性溶液中,被污泥吸附的重金属也重新溶解在酸性溶液中,经固液分离和粗滤,去掉悬浮物。

超滤膜分离机的超滤膜分离膜孔截面的分子量为3000道尔顿,将3000道尔顿以上的有机大分子截留浓缩,小分子糖类、氨基酸类和重金属类透过膜。

用专门吸附重金属的聚合腐殖酸将重金属吸附、沉淀分离。最后在碱性条件下用超生波震荡的方法,使吸附剂聚合腐殖酸溶解同重金属脱离。

重金属呈氢氧化物沉淀状态,用铁氧体法吸附回收利用,这是已知公开技术。或者重金属氢氧化物经硫化物进行处理生成重金属的硫化物,不易溶解而稳定化,再用水泥包埋后进行无害化的填埋处理,这也是已知公开技术。吸附剂吸附重金属后,再溶解再生,重复使用,是属于本发明的内容。

本发明严格区别现有的国内外所有的处理方法。本发明所需要解决的技术问题,可以通过以下技术方案来实现:

一种活性污泥脱重金属的方法,包括如下步骤:

(1)活性污泥先经化学催化水解处理;

(2)水解后经固液分离,分离成滤液I和固体I,固体I部分去制有机肥;所述固液分离包括板框压滤,带式压滤或离心分离。

(3)滤液I浓缩;浓缩后的滤液用粗滤方法去掉悬浮物得滤液II;

(4)滤液II用超滤膜分离机进行浓缩分离成酸性透过液I和浓缩液I;

所述采用超滤膜分离机进行浓缩分离的工艺条件为操作压力为0.05mpa-0.3mpa,透过液I流量为1l/m2-5l/m2,温度为20℃-80℃。

超滤膜分离机的超滤膜分离膜孔截面的分子量为3000道尔顿,将3000道尔顿以上的有机大分子截留浓缩,小分子糖类、氨基酸类和重金属类透过膜。

(5)浓缩液I进一步用“三效”真空蒸发浓缩后,同步骤(1)固体I部分一起混合后去制肥;

(6)进行步骤(5)的同时,将含重金属的酸性透过液I,用聚合腐殖酸吸附剂去吸附去除重金属得吸附液I;

步骤(6)聚合腐殖酸吸附剂的用量为酸性透过液I体积量的0.2g/l-2g/l,吸附反应温度为10℃-60℃,反应时间为10分钟-2小时;

吸附时,用机械搅拌反应,搅拌机转速为5转/分-60转/分,反应pH值为2-5,反应时间为10分钟-2小时;

(7)步骤(6)吸附完成后,吸附液I进絮凝反应槽,加阳离子有机高分子絮凝剂,阳离子有机高分子絮凝剂用量为吸附液I体积量20mg/l-1g/l,如聚丙酰胺,使之快速沉淀分离;然后进斜板沉淀槽进行固液分离,分离成去除重金属的分离液和固体II;

(8)步骤(7)去除重金属后的酸性分离液经粗滤和反渗透膜分离机进一步分离出透过液II和浓缩液II,透过液II回收利用,浓缩液II用“三效”真空蒸发进一步浓缩至固含量为40%-80%同步骤(4)的浓缩液I混合后,最后同步骤(1)固体I部分一起制有机肥;

(9)固体II加碱脱附剂后,用超声波振荡器振荡脱附;在碱脱附剂和超声波振荡器作用下,聚合腐殖酸溶解,重金属脱离,呈氢氧化物沉淀,然后进行固液分离得含重金属的氢氧化物的固体III和溶解的聚合腐殖酸;

所述碱脱附剂,包括钠碱(NaOH)、钾碱(KOH)、铵碱(NH4OH)、弱酸强碱的钠盐、钾盐、草木灰浸出液、粉煤灰浸出液、水泥飞灰浸出液和碱性电解水中一种或二种组合,加量按pH值控制在7.5-10。

加碱脱附剂后,马上用超声波振荡器振荡脱附,震荡频率为20KHz-50KHz,震荡时间为10分钟-4小时,温度控制在20℃-80℃。

(10)步骤(9)溶解的聚合腐殖酸进行再生,用酸中和碱性到pH值1-5,呈凝胶态沉淀分离,然后循环使用;酸性溶液可重新做配酸用。

当复用的聚合腐殖酸粘度明显增加,已用2-10次后,可在中和至中性时使盐结晶析出后回收利用,母液继续调到酸性,以利循环配酸用。

(11)重金属的氢氧化物的处理;

所述含重金属的氢氧化物的固体III用铁氧体法进行资源化处理,生成含重金属的铁氧体回收利用。

所述重金属的氢氧化物第二种处理方法是无害化处理,先用硫化钠进行稳定化处理,生成重金属的难溶性硫化物后,再用水泥包埋、固化做填埋处理。

本发明的有益效果:

1、本发明是经化学催化水解处理,在高温高压作用下,使污泥和菌体中被固定的重金属重新溶解在酸性水解液中。固液分离后,固体部分制肥,液体中所含重金属用无害化进行稳定化填埋处理,或用铁氧体法进行资源化回收处理;浓缩液制肥,污泥中有机成分没有浪费掉,超滤膜和反渗透膜的浓缩液再经真空蒸发浓缩去制肥。反渗透膜的透过液为纯水可回用。脱附后含聚合腐殖酸的碱性溶液进行吸附剂再生循环使用。再生酸液循环配酸用,实现闭路循环的零排放,利于环保和资源的回收。

2、本发明过程简单,并且效果好,被吸附的重金属去除率达95%以上;克服水热处理法的缺点,固体部分燃烧后重金属为在飞灰和炉渣中不需二次固化填埋处理,可用无害化进行稳定化一次填埋处理,或者用铁氧体法进行资源化回收处理;

3、本发明对设备投资要求不高,成本较低,适于推广使用。