申请日2009.03.16

公开(公告)日2009.09.30

IPC分类号C01G19/00; B09B3/00

摘要

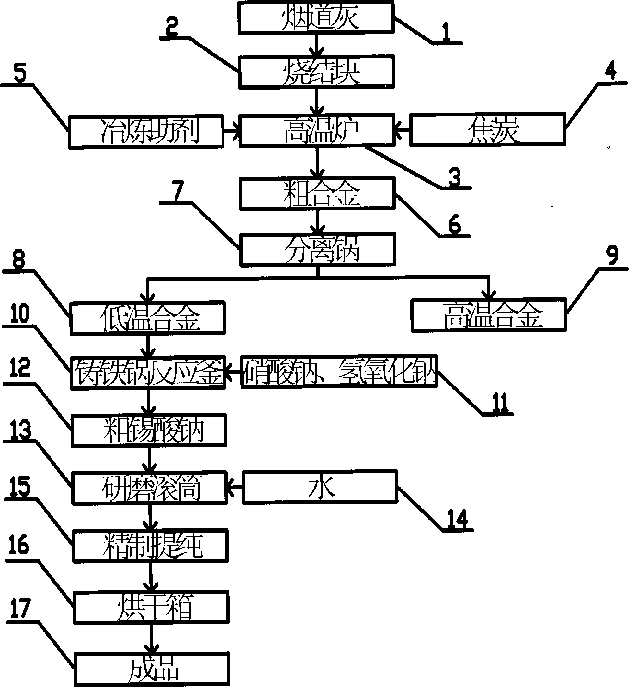

本发明公开了一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,包括以下步骤:(1)将烟道灰制成块状的成型块;(2)将成型块与焦炭一起在高温炉内进行冶炼制得粗合金;(3)将粗合金在高温加热容器内加热到300℃至450℃下进行分离,得到高温合金和低温合金,在此温度下含锡的低温合金可以从粗合金中流出,而高温合金由于没有达到其熔点无法流出,从而将两者进行分离;(4)将所分离的低温合金在反应釜内与氢氧化钠、氧化剂在300℃至550℃温度下进行化学反应制得粗锡酸钠;(5)将粗锡酸钠与水进行溶解,将溶解液进行精制提纯制得锡酸钠成品。本发明用于将烟道灰及含锡的化工污泥中的锡提炼出来生产锡酸钠产品,避免了资源的浪费并减少对环境污染。

权利要求书

1.一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其中包括烟道灰及含锡化 工污泥,其特征是:它包括以下步骤:(1)将烟道灰制成块状的成型块;(2)将成型 块与焦炭一起在高温炉内进行冶炼制得粗合金;(3)将粗合金在高温加热容器内加热 到300℃至450℃下进行分离,得到高温合金和低温合金;(4)将所分离的低温合金在 反应釜内与氢氧化钠、氧化剂在300℃至550℃温度下进行化学反应制得粗锡酸钠;(5) 将粗锡酸钠与水进行精制提纯制得锡酸钠成品。

2.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述氧化剂是固体硝酸钠。

3.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述高温合金和低温合金的分离温度是350℃至400℃。

4.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述低温合金与氢氧化钠、氧化剂的化学反应温度是400℃至450℃。

5.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述精制提纯是将颗粒状的粗锡酸钠在球磨机内与水一起研磨;然后将研磨所得 物质进行过滤除杂、澄清;将澄清液进行浓缩、甩干分离、烘干制得成品。

6.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述成型块与焦炭进行冶炼时添加石灰石助剂。

7.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述成型块与焦炭进行冶炼时添加萤石助剂。

8.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特征 是:所述成型块与焦炭进行冶炼时添加硫化铁助剂。

9.根据权利要求1或4所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其 特征是:所述化学反应是在搅拌下进行的。

10.根据权利要求1所述的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其特 征是:所述反应釜是铸铁锅。

说明书

一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法

技术领域

本发明涉及一种无机盐的生产方法,特别涉及一种利用烟道灰及含锡化工污泥直 接生产锡酸钠的方法。

技术背景

目前国内外生产锡酸钠都是以精锡为原料生产锡盐,是一种逆加工。它必须用锡 精矿通过还原精炼及电解精炼等过程,然后再用所得精锡在氧化剂存在的条件下与碱反 应转化为粗锡酸钠,再通过浸出、除杂、浓缩、结晶等工艺才能获得锡酸钠,这种生产 工艺由于存在逆加工,使能源、化工材料学浪费,同时,用精锡作原料生产锡酸钠时, 由于锡的熔点低,比重又比碱大,反应开始时,锡即沉于锅低,不利于反应进行,使锡 的转化率低,一般只有40-70%。1983年《有色冶炼》第八期“从低品位锡渣中抽取锡 酸钠”一文中所提出的工艺过程与现行的工艺方法比较,工艺过程有所缩短,但其原料 成分是以氯化锡为原料,不具普遍性,工艺上仍需二次结晶。现在也有一些新的技术如 中国专利局于1986.11.19公告的专利申请号为85104036发明名称为《从锡精矿直接制取 锡酸钠的生产方法》中公开了一种锡酸钠的生产方法,该发明所用的原料是精锡矿,采 用精锡矿比采用锡要减少工艺流程降低生产成本上升,但所用的原料精锡矿的是含锡量 高达百分之六十以上的精锡矿。对于含锡量在百分之十左右的烟道灰及含锡的化工污泥 仍然无法利用,我国是一个有色金属生产大国和使用大国,每年在生产和使用中都产生 大量的含锡的烟道灰及化工污泥如分银渣等,如果不能得到有效的利用,不仅浪费大量 的宝贵资源而且还造成对环境的污染。因此,现在迫切需要一种有效利用含锡烟道灰及 化工污泥的方法,特别是利用烟道灰及含锡化工污泥直接生产锡酸钠的方法。

发明内容

本发明的目的是在于克服现有技术的缺点,提供一种生产成本低、工艺流程少、 回收率高的一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法。

为此,本发明提供了一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法,其 中包括烟道灰及含锡化工污泥,它包括以下步骤:(1)将烟道灰制成块状的成型块,制 成块状可以防止在冶炼炉破碎;如果将成型块进行烧结可以将部分杂质如砷进行前期分 离;(2)将成型块与焦炭一起在高温炉内进行冶炼制得粗合金;(3)将粗合金在高温加 热容器内加热到300℃至450℃下进行分离,得到高温合金和低温合金,在此温度下含锡 的低温合金可以从粗合金中流出,而高温合金由于没有达到其熔点无法流出,从而将两 者进行了分离,低温合金与高温合金分离后一方面可以除去部分杂质另一方面可以提高 合金的纯度有利于下面的化学反应的进行;(4)将所分离的低温合金在反应釜内与氢氧 化钠、氧化剂在300℃至550℃温度下进行化学反应制得粗锡酸钠,反应过程是将氢氧化 钠与氧化剂逐步地加入到低温合金中直至反应完全;(5)将粗锡酸钠与水进行溶解,将 溶解所得到的溶液进行精制提纯制得锡酸钠成品。

在本发明提供的另一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法中,由 于烟道灰与含锡的化工污泥的原料来源渠道多,原料的成分复杂,在进行冶炼时必须根 据原料中的锡及其它元素的含量的高低采用不同的配方,所述成型块与焦炭进行冶炼时 有时需要添加石灰石助剂、有时添加萤石助剂、有时添加硫化铁助剂。根据不同的原料 成分添加不同的助剂可以提高合金的回收率,降低杂质的含量,从而降低生产成本。

在本发明提供的另一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法中,所 述高温合金和低温合金的分离温度是350℃至400℃,在此温度范围内含锡的低温合金已 经熔化成液体状态,熔化成液体状态的低温合金从粗合金中流出,从而实现与高温合金 的分离,分离后的低温合金中的高温合金杂质的含量将显著降低,为生产出高质量的锡 酸钠提供了原料保证。进行高温合金与低温合金的分离不仅有利于锡酸钠的生产,同时 也降低了高温合金中的低温合金的杂质,提高了高温合金的纯度,为高温合金的回收提 供了优质的原料,有利于高温合金的回收利用。

在本发明提供的另一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法中,所 述氧化剂是固体硝酸钠。所述低温合金与氢氧化钠、氧化剂的反应温度是400℃至450 ℃,在此温度范围内反应效果最好。为了保证化学反应的顺利进行,所述化学反应是在 搅拌下进行的,通过搅拌将所生成粗锡酸钠从混合物中分离;当然也可以采用其它搅拌 方式如鼓泡等。为了保证化学反应的顺利进行,减少带来新的杂质,所述反应釜是铸铁 锅,铸铁锅具有耐温耐腐蚀的优点。

在发明提供的另一种利用烟道灰及含锡化工污泥直接生产锡酸钠的方法中,所述 精制提纯是将颗粒状的粗锡酸钠在球磨机内与水一起研磨,研磨过程不仅是一个高效的 溶解过程,同时还是一个除去杂质的有效方法;将研磨所得物质进行过滤除杂、澄清; 将澄清液进行浓缩、甩干分离、烘干制得成品。

本发明提供的利用烟道灰及含锡化工污泥直接生产锡酸钠的方法相对于现有的技 术具有以下优点:

1.工艺简单:用本发明方法生产锡酸钠,省去锡精矿冶炼精锡的全过程,减少了 多个生产步骤,生产工艺简单;

2.成本低:由于本发明所用的原料是烟道灰及含锡的化工污泥而不是锡及精锡 矿,减少了生产工艺流程,降低了生产成本,采用本发明生产锡酸钠的成本只有现有技 术生产成本的一半左右;

3.综合利用率高:由于本发明有效地进行了高温合金与低温合金的分离,使得高 温合金和低温合金都得到了有效地回收和利用;

4.产品质量高:采用本发明有效地将杂质进行了分离,所生产的产品品质高,产 品的锡含量达到了42%,完全达到了产品的标准要求。

5.减少污染:本发明利用烟道灰及化工污泥生产锡酸钠减少了环境污染,使资源 得到充分利用,具有十分重要的社会效益和经济效益。