申请日2009.04.27

公开(公告)日2010.10.27

IPC分类号C02F11/12

摘要

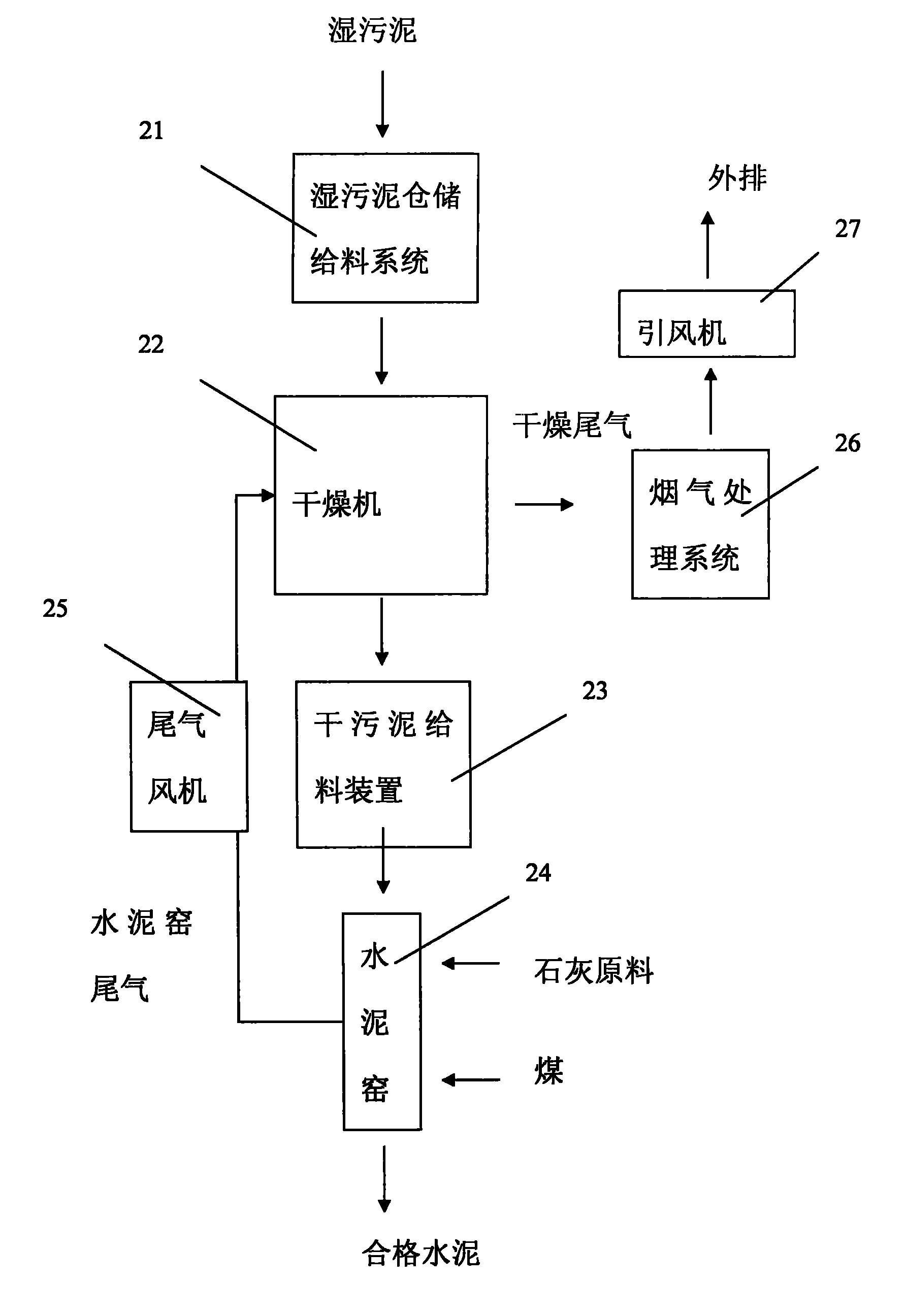

一种利用水泥窑尾气余热干燥污泥的循环耦合工艺,包括一个对污泥进行干燥的过程,在该过程中,首先将湿污泥进行储存,然后将湿污泥送入干燥机中进行干燥,干燥后的污泥送入一个干污泥给料装置,通过干污泥给料装置将干污泥送入水泥窑,水泥窑中产生的尾气通过一个尾气风机送入干燥机,干燥机排出的干燥尾气送入一个烟气处理系统,干燥尾气通过烟气处理系统处理达标后,再通过引风机外排。本发明利用水泥窑尾气余热干燥污泥,干燥后的污泥部分替代煤作为燃料,污泥燃烧产生的灰渣部分替代水泥生产原料。一方面有效利用尾气中的低品位余热,另一方面节约燃料煤和水泥生产原料的消耗,实现了污泥的资源化利用。

权利要求书

1.一种利用水泥窑尾气余热干燥污泥的循环耦合工艺,包括一个对污泥进行干燥的过程,其特征在于:在所述的对污泥进行干燥的过程中,首先将湿污泥进行储存,然后将湿污泥送入一个干燥机中进行干燥,再将干燥后的污泥通过一个给料装置送入水泥窑进行燃烧,同时利用一个风机将水泥窑中产生的尾气送入所述的干燥机。

2.如权利要求1所述的利用水泥窑尾气余热干燥污泥的循环耦合工艺,其特征在于:在所述的对污泥进行干燥的过程中,将干燥机中产生的干燥尾气送入一个烟气处理系统进行净化处理,处理完成后,再通过一个引风机外排。

3.如权利要求1所述的利用水泥窑尾气余热干燥污泥的循环耦合工艺,其特征在于:在所述的对污泥进行干燥的过程中,在干燥后的污泥 进入水泥窑后,将干污泥作为燃料为水泥生产的化学反应提供能量,并将干污泥燃烧后产生的灰渣作为水泥生产原料参与化学反应。

4.如权利要求1所述的利用水泥窑尾气余热干燥污泥的循环耦合工艺,其特征在于:所述的干燥机由底座、支架、滚筒、给料装置、搅拌轴、出料箱、搅拌轴驱动装置和滚筒驱动装置构成,所述的支架设置在所述的底座上,支架的一端与底座通过铰链机构连接,支架的另一端与底座之间设置有举升装置,所述的给料装置和搅拌轴驱动装置均设置在支架上,所述的滚筒的两端分别设置有连接筒,滚筒与连接筒之间设置有密封装置,连接筒固定设置在支架上,所述的滚筒驱动装置设置在支架上,滚筒驱动装置与滚筒连接,所述的搅拌轴的两端利用轴承固定在支架上,搅拌轴的中心轴线与滚筒的中心轴线平行,搅拌轴与搅拌轴驱动装置连接,给料装置设置在滚筒的进料端外,进料端的连接筒上设置有一个烟气出口,出料端的连接筒上设置有一个烟气进口,所述的出料箱连接在出料端的连接筒的下部,搅拌轴成对安装有搅拌叶片,所述的搅拌叶片沿搅拌轴的轴向排列,沿搅拌轴轴向的任意相邻的搅拌叶片之间设置有夹角,滚筒内壁上沿径向设置有复数个直抄板或复数个弯抄板,所述的直抄板和所述的弯抄板沿滚筒的轴向交替布置,邻近滚筒进料端的直抄板或弯抄板的分布密度小于邻近滚筒出料端的直抄板或弯抄板的分布密度。

说明书

一种利用水泥窑尾气余热干燥污泥的循环耦合工艺

技术领域:

本发明涉及环保领域,尤其涉及污泥的处理技术,特别是一种利用水泥窑尾气余热干燥污泥的循环耦合工艺。

背景技术:

污泥焚烧处置是一种有效降低污泥体积的方法,焚烧的技术优势在于其处理的彻底性,减量率可达到95%左右,有机物被完全氧化。污泥(干态)分析基在物理性质、元素分析、工业分析和低位发热量等方面与褐煤有许多相似之处,干污泥发热量为2500~4000kcal/kg。因此,干污泥可以作为低端燃料用于水泥生产中替代煤,以降低能耗,节约资源。

从环境角度考虑,污泥是城市污水处理过程产生的城市废物,但从化学成分考虑,污泥燃烧后形成的焚烧灰的主要化学成分为CaO、SiO2、A12O3和Fe2O3等,与水泥生料和水泥熟料的组分接近。如果以污泥部分替代煤作为燃料,用于生产水泥熟料,则可以节约燃料煤的消耗;同时污泥灰渣部分替代水泥生产原料,又可以节约原材料的消耗。

因此,水泥生产过程是处理污泥的重要平台,可以利用水泥窑低温尾气对污泥进行干燥,干燥后的污泥又可以部分替代水泥生产所需的煤和原料,这样既有效利用了低品位余热,节约了能源,又实现了污泥的无害化和资源化。目前我国的水泥产量已超过10亿吨,水泥是一类面广量大的材料,所以采用本工艺可以大量吸纳和处理污泥。

经检索发现了专利号为200510069188.6、名称为“利用水泥回转窑处理城市污泥的办法”的技术方案。该方案要求污泥在进入回转窑前进行预处理,预处理所需要的活性氧化钙必须在650~1100℃高温下煅烧制得,因此该方案在原有的水泥生产工艺上增加了一次高温煅烧过程,而且尾气余热也没有有效利用,存在工艺复杂、投资大幅增加、能耗高的缺点。

发明内容:

本发明的目的在于提供一种利用水泥窑尾气余热干燥污泥的循环耦合工艺,所述的这种利用水泥窑尾气余热干燥污泥的循环耦合工艺要解决现有技术中利用水泥窑尾气处理污泥的工艺复杂、能耗高的技术问题。

本发明的这种利用水泥窑尾气余热干燥污泥的循环耦合工艺,包括一个对污泥进行干燥的过程,其中,在所述的对污泥进行干燥的过程中,首先将湿污泥进行储存,然后将湿污泥送入一个干燥机中进行干燥,再将干燥后的污泥通过一个给料装置送入水泥窑进行燃烧,同时利用一个风机将水泥窑中产生的尾气送入所述的干燥机。

进一步的,在所述的对污泥进行干燥的过程中,将干燥机排出的干燥尾气送入一个烟气处理系统进行净化处理,处理完成后,再通过一个引风机外排。

进一步的,在所述的对污泥进行干燥的过程中,在干燥后的污泥进入水泥窑后,将干污泥作为燃料为水泥生产的化学反应提供能量,并将干污泥燃烧后产生的灰渣作为水泥生产原料参与化学反应。

进一步的,所述的干燥机由底座、支架、滚筒、给料装置、搅拌轴、出料箱、搅拌轴驱动装置和滚筒驱动装置构成,所述的支架设置在所述的底座上,支架的一端与底座通过铰链机构连接,支架的另一端与底座之间设置有举升装置,所述的给料装置和搅拌轴驱动装置均设置在支架上,所述的滚筒的两端分别设置有连接筒,滚筒与连接筒之间设置有密封装置,连接筒固定设置在支架上,所述的滚筒驱动装置设置在支架上,滚筒驱动装置与滚筒连接,所述的搅拌轴的两端利用轴承固定在支架上,搅拌轴的中心轴线与滚筒的中心轴线平行,搅拌轴与搅拌轴驱动装置连接,给料装置设置在滚筒的进料端外,进料端的连接筒上设置有一个烟气出口,出料端的连接筒上设置有一个烟气进口,所述的出料箱连接在出料端的连接筒的下部,搅拌轴成对安装有搅拌叶片,所述的搅拌叶片沿搅拌轴的轴向排列,沿搅拌轴轴向的任意相邻的搅拌叶片之间设置有夹角,滚筒内壁上沿径向设置有复数个直抄板或复数个弯抄板,所述的直抄板和所述的弯抄板沿滚筒的轴向交替布置,邻近滚筒进料端的直抄板或弯抄板的分布密度小于邻近滚筒出料端的直抄板或弯抄板的分布密度。

本发明的工作原理是:湿污泥通过湿污泥仓储给料系统进入污泥干燥机,污泥干燥后通过干污泥给料装置进入水泥窑,干污泥进入水泥窑后,作为燃料部分替代煤,既回收利用了污泥中的能量,又节约燃料煤的消耗。同时,污泥燃烧产生的灰渣可以部分替代水泥生产的原料,实现污泥的资源化利用;水泥窑水泥熟料生产过程中产生的水泥窑尾气(温度200~300℃)通过尾气风机进入干燥机作为污泥干化的热源,湿污泥在水泥窑尾气提供的热量下在干燥机中被干燥。带水分和污染物的干燥尾气经过烟气处理系统后,达到排放标准后外排。从而实现污泥的资源化利用和余热的充分利用。污泥经过脱水工序,被输送到干燥机,在干燥机中,污泥由无轴螺旋输送机输送到滚筒内并被切割成小团,在滚筒内部前端导料螺牙的推动下,污泥向抄板区移动,污泥进入抄板区后被滚筒体内的抄板反复抄起,落下时被搅拌叶片打碎。水泥窑尾气通过烟气进口进入滚筒,与污泥以直接接触的方式进行热交换,使污泥中水分蒸发;携带水分的干燥尾气从烟气出口排出,烟气与污泥的流动方向为逆流。给料装置、搅拌轴和滚筒安装在一端可升降的支架上,支架的活动一端可以调节高度,以此来小范围调整干燥机的倾角,进而可以调整污泥在滚筒内停留时间和干燥污泥的含水率。

本发明中采用的湿污泥仓储给料系统、干污泥给料装置、水泥窑、尾气风机、烟气处理系统及引风机均采用现有技术中的公知方案,有关上述公知技术方案,本领域的技术人员均已了解,在此不再赘述。

本发明和已有技术相比,其效果是积极和明显的。本发明具有如下优点:

1、一次性投资小。由于水泥窑的热容量大,利用尾气余热来干燥污泥并不会引起水泥生产工艺过程控制大的改变,也不需要对系统设备做大的改进,因此在单位处置能力的投资上相对较低。

2、污泥处理能力大。由于大规模的水泥生产能允许进入物料在数量及质量上的适度波动,相对于整个物料处理量,污泥加入所仅仅引起成分的微小改变,所以在废弃物的利用规模上可以远大于现有专业处理设备的处理能力。

3、能源利用率高。水泥窑的尾气余热可以对污泥做低温干燥,节约了常规燃料的消耗;干化后的污泥具有较高的热值,可以作为水泥生产的辅助燃料,部分替代煤。

4、固废零排放。污泥焚烧产生的灰渣,部分替代水泥生产的原料,没有固体废弃物的排放。