申请日2009.03.23

公开(公告)日2010.09.29

IPC分类号C02F9/04; C01C1/18; C02F1/44; C02F1/66

摘要

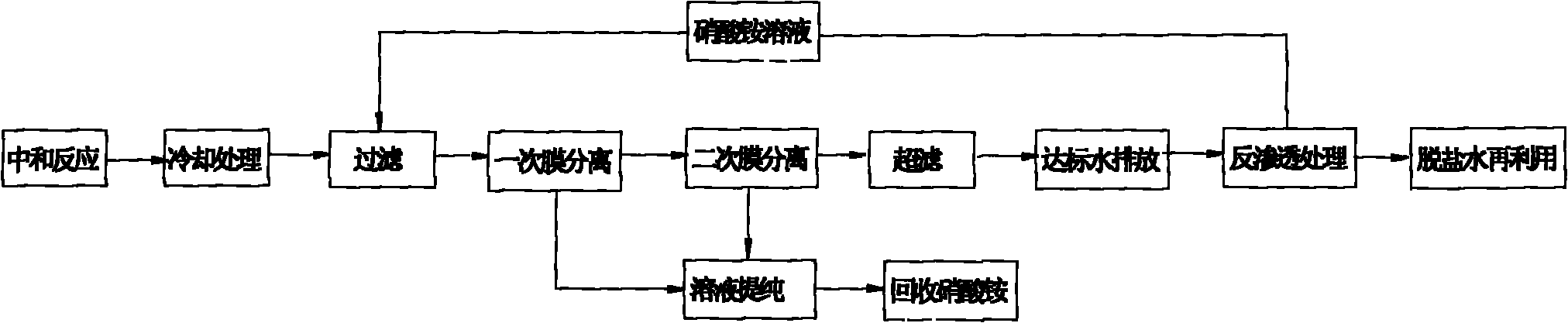

本发明公开了一种含氨、氮废水的处理方法,通过选用电渗析具有在难溶盐、超饱和工作状况下运行能力,首先将硝酸铵废水中的高含量物质分离回收利用,排出的水已经达到国家排放标准;然后利用反渗透将达标排放水经过进一步的深处理、排出的水完全达到硝酸铵行业生产使用的脱盐软化水指标,同时排出的溶液再返回电渗析分离循环处理、回收利用,实行全系统废水的零排放效果。

权利要求书

1.一种含氨、氮废水的处理方法,包括膜处理与回收氨,其特征在于:首先在含有硝酸铵和游离氨的冷凝水中加入稀硝酸或气态氨进行中和反应,其次对反应后的冷凝液进行冷却、过滤除杂,将冷凝液输送至一次膜处理系统进行分离,然后将分离获得的硝酸铵溶液输送至二次膜处理系统进行二次处理,接下来将获得的硝酸铵溶液输送至溶液提纯装置进行提纯回收,将前述分离出来的水输送至反渗透系统进行进一步处理。

2.根据权利要求1所述的含氨、氮废水的处理方法,其特征在于:所述中和反应步骤是在常温常压下进行,将PH值调整到5-6,冷凝液反应时间为50-70分钟。

3.根据权利要求2所述的含氨、氮废水的处理方法,其特征在于:所述中和反应步骤是在两台中和反应罐中进行,通过液位自动转换控制系统,使其自动转换,轮换收集、搅拌并反应。

4.根据权利要求3所述的含氨、氮废水的处理方法,其特征在于:所述反应后的冷凝液被冷却到30-35摄氏度。

5.根据权利要求4所述的含氨、氮废水的处理方法,其特征在于:所述过滤除杂步骤包括采用10微米的精密过滤器对反应后的冷凝液进行预处理,用5微米的超微过滤器对经过二次膜处理系统处理后的水进行过滤,其中过滤器设有反冲洗装置。

6.根据权利要求1至5中任一权利要求所述的含氨、氮废水的处理方法,其特征在于:所述反渗透系统处理步骤进一步包括将前述分离出来的水通过高压泵经流量调节控制装置和压力调节控制装置调节后输送至反渗透系统,同时反冲洗装置作用于反渗透系统。

7.根据权利要求6所述的含氨、氮废水的处理方法,其特征在于:所述反渗透系统处理后排出的硝酸铵溶液返回至一次膜处理系统进行循环处理。

8.根据权利要求1至5中任一权利要求所述的含氨、氮废水的处理方法,其特征在于:进入溶液提纯装置进行提纯的硝酸铵溶液一部分来自一次膜处理系统,另一部分来自二次膜处理系统。

说明书

含氨、氮废水的处理方法

技术领域

本发明涉及一种废水处理方法,特别是一种含氨、氮废水的处理方法。

背景技术

随着化肥、石油化工等行业的迅速发展壮大,由此而产生的高氨氮废水也成为行业发展制约因素之一;据报道,2001年我国海域发生赤潮高达77次,氨氮是污染的重要原因之一,特别是高浓度氨氮废水造成的污染。因此,经济有效的控制高浓度氨氮废水污染也成为当前环保工作者研究的重要课题,得到了业内人士的高度重视。目前,处理氨氮废水的物理、化学法等常规技术根本不能经济有效的治理目的,存在处理效果差,运行费用高的问题。生物处理法中,一般采用的A/O法、A2/O法、SBR序批处理法等对脱氮具有一定效果的工艺技术,一般处理的废水氨氮含量不能超过300mg/L,同时,为了实现脱氮的目的,必须补充相应的碳源来配合实现氨氮的脱除,使运行费用有很大的增加,是一般企业根本无法承受。

高浓度氨氮废水来源多,排放量大,采用经济有效的技术实现处理要求迫在眉睫。近年来,随着生物工程技术的发展,特别是定向分离和培育的特性微生物工程技术的飞速进步,使传统脱氮理论受到挑战,并在实际高氨氮废水的处理项目中被打破。生物脱氮理论上有了很多进展,新的脱氮理论在实践上得到了很好的验证,如:①亚硝酸硝化/反硝化工艺。该工艺可以节省25%硝化曝气量,节省40%的反硝化碳源,节省50%反硝化反应器容积。②同时硝化/反硝化工艺(SND)。好氧环境和缺氧环境同时存在的一个反应器中,由于许多新的氮生物化学菌族被鉴定出来,在菌胶团作用下,硝化/反硝化同时进行,从而实现了低碳源条件下的高效脱氮。③好氧反硝化工艺。在好氧条件下,某些好氧反硝化菌能够通过氨氮的生物作用形成氧化氮和氧化亚氮等气态产物。④厌氧好氧化工艺。一些微生物能够以硝酸盐、二氧化碳和氧气为氧化剂将氨氧化为氮气。

但由于硝酸铵产品的生产过程中大量使用硝酸原料,冷凝水中也存在硝酸成分,对于生化工艺中的生物菌种有很大的杀伤力。加药中和法虽然能中和水中的氨氮,但是药剂消耗大,运行费用高,可能产生二次污染,且不能回收废水中有用物质,多效蒸发冷凝,由于需要消耗大量能源,并将水中的游离氨蒸发和蒸汽一并排放,会造成大气污染。综合分析,现有工艺技术各有千秋,但最终不能形成资源的再回收利用和解决二次污染等问题,所以在技术推广应用方面,受到了行业的应用限制。

发明内容

本发明所要解决的技术问题是如何将含氨、氮废水中的有用物质进行回收利用,同时又能充分利用水资源。

为解决上述技术问题,本发明的技术方案如下:一种含氨、氮废水的处理方法,包括膜处理与回收氨,首先在含有硝酸铵和游离氨的冷凝水中加入稀硝酸或气态氨进行中和反应,其次对反应后的冷凝液进行冷却、过滤除杂,将冷凝液输送至一次膜处理系统进行分离,然后将分离获得的硝酸铵溶液再次输送至二次膜处理系统进行二次循环处理,将获得的硝酸铵溶液输送至溶液提纯装置进行提纯回收,将前述分离出来的水输送至反渗透系统进行进一步处理。电渗析膜材料是由PA制成的阳离子膜和阴离子膜按照一定的规律交替排列,两端分别安装正负电极,构成电渗析器。反渗透是将半透膜、导流层、隔网按一定顺序排列粘合卷制在有排孔的中心管上,制成元件,原水从一端进入隔网层。经过隔网层时,在外界压力的作用下,一部分水通过半透膜的孔渗透到导流层内,再顺导流层的水流到中心管排孔,经中心管排出,剩余部分即硝酸铵溶液,从隔网层另一端排出,返回回收系统再利用。本系统根据水量大小决定由若干个单体元件组成。

本发明所述含氨、氮废水的处理方法的一种优选方案在于:所述中和反应步骤是在常温常压下进行,将PH值调整到5-6,冷凝液反应时间为50-70分钟。

本发明所述含氨、氮废水的处理方法的另一种优选方案在于:所述中和反应步骤是在两台中和反应罐中进行,通过液位自动转换控制系统,使其自动转换,轮换收集、搅拌并反应。

本发明所述含氨、氮废水的处理方法的另一种优选方案在于:所述反应后的冷凝液被冷却到30-35摄氏度。

本发明所述含氨、氮废水的处理方法的另一种优选方案在于:所述过滤除杂步骤包括采用10微米的精密过滤器对反应后的冷凝液进行预处理,用5微米的超微过滤器对经过二次膜处理系统处理后的水进行过滤,其中过滤器设有反冲洗水装置。

本发明所述含氨、氮废水的处理方法的另一种优选方案在于:所述反渗透系统处理步骤进一步包括将前述分离出来的水通过高压泵经流量调节控制装置和压力调节控制装置调节后输送至反渗透系统,同时反冲洗装置作用于反渗透系统。

本发明所述含氨、氮废水的处理方法的另一种优选方案在于:所述反渗透系统处理后排出的硝酸铵溶液返回至一次膜处理系统进行循环处理。

本发明以“有用物质的回收利用”和对环境的“零排放”作为硝酸铵冷凝废水的最理想化为优先考虑,彻底解决硝酸铵废水中富含氨、氮排放对环境造成的污染和以回收利用废水中的游离氨和硝酸铵,并将宝贵的水资源重复循环利用为目的的综合行工艺创新。

随着硝酸铵生产工艺由初期的常压中和法,逐步改变为加压中和法,特别是近几年新上的几家大型硝酸铵企业,已经全部采用加压中和法工艺生产。由于原料硝酸浓度的提高和中和反应溶液制成的加压,总工艺中的废水排放将增加,游离氨和硝酸铵的含量也将有一定比例的提高。本工艺研发选用的聚酰胺(PA)膜具有工作压力低,而耐酸碱性强,耐生物污染、产水量高,经检测特别对含硝酸成分的废水具有更强的化学稳定性,并可应用与水处理及诸多其他料液处理领域。

本发明的技术效果在于:本工艺通过选用电渗析具有在难溶盐、超饱和工作状况下运行能力,首先将硝酸铵废水中的高含量物质分离回收利用,排出的淡水已经达到国家排放标准;然后利用反渗透将达标排放水经过进一步的深处理、排出的水完全达到硝酸铵行业生产使用的脱盐软化水指标,排出的浓液再返回电渗析分离回收利用,实行全系统废水的零排放效果。