申请日2009.03.31

公开(公告)日2011.12.07

IPC分类号B01J20/20; B01D53/02; B01J20/30

摘要

本发明公开了一种烟气脱硫和脱硝用伽玛型三氧化二铝膜和五氧化二钒改性污泥活性炭,其原料组分为AlCl3·6H2O、V2O5及污水处理厂的污泥;制备步骤为:①制备Al(OH)3溶胶;②制备污泥活性炭;③制备伽玛型三氧化二铝膜改性污泥活性炭;④制备伽玛型三氧化二铝膜和五氧化二钒改性污泥活性炭。本发明首次将伽玛型三氧化二铝膜和五氧化二钒用于改性污泥活性炭的制备,有效提高了污泥活性炭的脱硫和脱硝效率,符合现有使用要求。本发明应用于对低浓度烟气的脱硫和脱硝。

权利要求书

1.一种低浓度烟气脱硫和脱硝用改性污泥活性炭,其原料组分为0.17~4wt%的 AlCl3·6H2O、0.24~2.46wt%的V2O5及93.54~99.59wt%的污水处理厂污泥,制备步骤如 下:

①制备Al(OH)3溶胶

将AlCl3·6H2O溶解于水溶剂中,制成0.1mol/L~0.5mol/L的均匀溶液,然后向以上溶 液中滴入碱液并充分混合,调节溶液的酸碱性至pH为8~11,形成Al(OH)3白色沉淀,经过 离心机对白色沉淀进行分离,再将制得的白色沉淀进行陈化处理,将处理后的白色沉淀置于 去离子水溶剂中,用冰乙酸调节酸碱度,调节pH值为3~6,再超声分散,制成透明稳定的 0.13~0.3mol/L的Al(OH)3溶胶;

②制备污泥活性炭

将干污泥放入炭化炉中,在200~800℃下炭化,采用氮气隔绝空气,氮气流量为10~ 100L/h,加热速率控制在5~35℃/min,炭化0.5~4h,制得炭化料;再将制得的炭化料在 200~1000℃下活化,采用流量为10~100L/h的水蒸汽,加热速率控制在5~35℃/min,活 化0.5~4h,制得污泥活性炭;

③制备伽玛型三氧化二铝膜改性污泥活性炭

将污泥活性炭浸入上述步骤①溶胶内,在溶胶内停留12~36h,再取出,经干燥后形成 凝胶膜,将此凝胶膜通入流量为10~100L/h的氮气,再经400℃~700℃焙烧而制得伽玛型 三氧化二铝膜改性污泥活性炭;

④制备烟气脱硫和脱硝用伽玛型三氧化二铝膜和五氧化二钒的改性污泥活性炭

将五氧化二钒溶解于水溶剂中,制成0.1mol/L~0.3mol/L的悬浮液,在30℃~50℃时 搅拌悬浮液10~30min,边搅拌边逐步加入伽玛型三氧化二铝膜改性污泥活性炭,室温搅拌 1~5h,升温至105~120℃干燥,制得烟气脱硫和脱硝用伽玛型三氧化二铝膜和五氧化二钒 的改性污泥活性炭。

2.根据权利要求1的烟气脱硫和脱硝用改性污泥活性炭,其特征在于,所述步骤①的滴 入碱液并充分混合后的pH值为8.5,离心机分离白色沉淀的速度为3000r/min,陈化时间为 48h,超声分散20min,用酸液调节酸碱度的pH值为3。

3.根据权利要求1的烟气脱硫和脱硝用改性污泥活性炭,其特征在于,所述步骤②的炭 化温度为400℃,炭化时间1h,活化温度为500℃,活化时间1h。

4.根据权利要求1的烟气脱硫和脱硝用改性污泥活性炭,其特征在于,所述步骤③的污 泥活性炭浸入溶胶内的停留时间为24h,焙烧温度为400℃。

5.根据权利要求1的烟气脱硫和脱硝用改性污泥活性炭,其特征在于,所述步骤④的五 氧化二钒悬浮液在35℃时搅拌时间25min,室温搅拌3h,升温至110℃干燥。

说明书

用于烟气脱硫和脱硝的改性污泥活性炭及其制备方法

技术领域

本发明是关于烟气脱硫和脱硝的活性炭,尤其涉及低浓度烟气脱硫和脱硝的改性污泥活 性炭。

背景技术

随着国际社会对废水排放及资源保护要求的提高,新的污水处理厂不断建立。处理污水 的同时也产生了大量的污泥,其数量约占处理水量的0.3%~0.5%左右(以含水率为97%计 算),这些污泥不稳定、易腐败、有恶臭。城市污水处理厂产生的大量污泥,经过沉淀、浓缩、 消化、脱水及最终处置等常规污泥处理和处置工艺,需要大量的基建投资和较高的运行费用, 其运行费用约占污水处理厂总运行费用的40%~65%左右。2004年的统计数据表明,我国已 建成并投入运营的污水处理厂已超过700座,日污水处理能力约4500万吨,现年排放污泥量 (干重)约130万吨,且每年仍已10%左右的增幅增长。随着污水处理厂运行效率的逐渐提 高和新的污水处理厂的逐步建成,我国城市污泥每年排放污泥量(干重)最终估计将提高到 840万吨,占我国总固体废弃物排放量的3.2%。特别是对于天津市这种大城市,如何处置污 泥是全球所面临的紧迫问题。

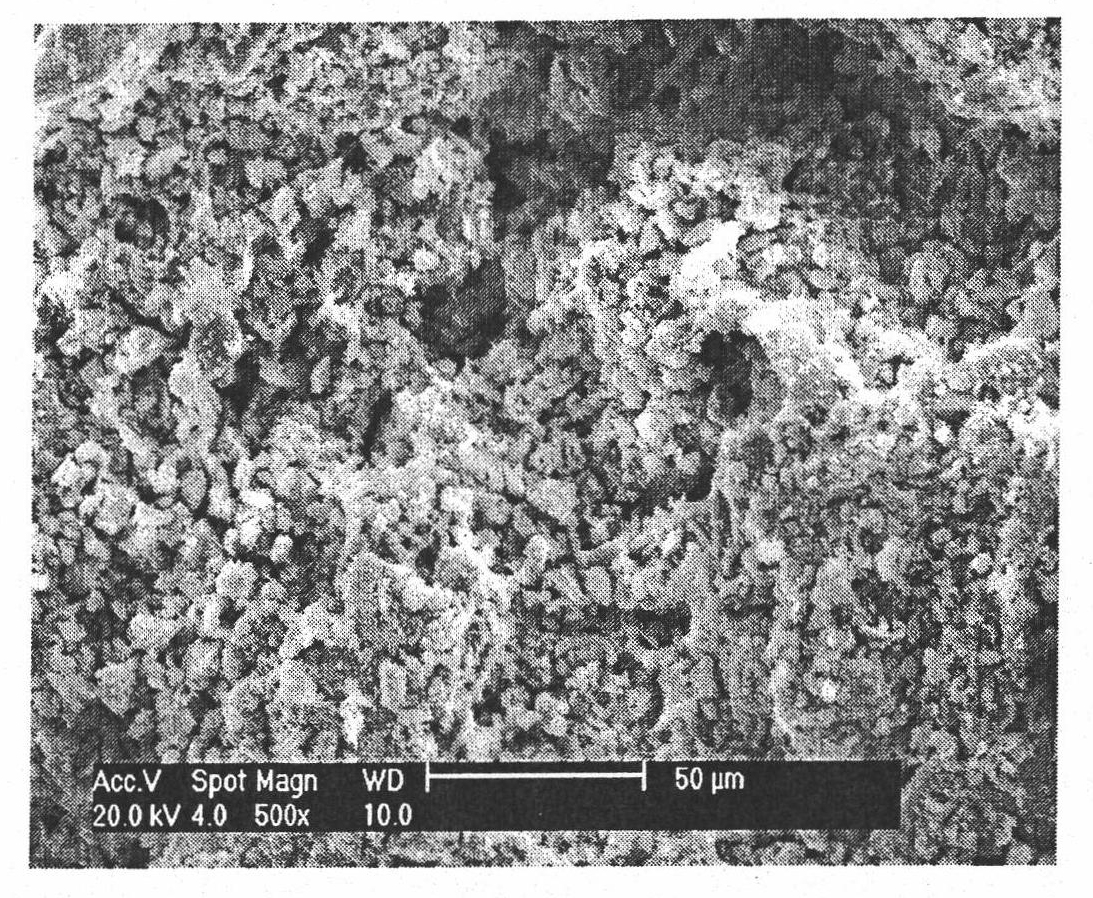

由于污水处理厂未经消化的污泥中挥发性固体和蛋白质分别占总干固体质量的60~80% 和22~41%,因此未经消化的污泥中有机碳含量高。近几年,对污泥制备活性炭方面进行了 一些实验研究。目前所制备的污泥活性炭孔径较大,一般为大孔或中孔,比表面积较小,适 合吸附大分子,所以将其用于脱色吸附实验的较多。余兰兰、钟秦将所制得的污泥活性炭用 于烟气脱硫,研究了烟气中二氧化硫浓度、流速及温度等吸附条件对脱硫率的影响,但是其 脱硫效率远低于商品活性炭。

近年来联合脱硫和脱硝技术是烟气治理的发展方向,其中催化剂法利用CuO、Al2O3、活 性炭等催化剂脱除二氧化硫和氮氧化物。尤其是活性炭脱硫和脱硝技术,目前国际上只有少 数发达国家使用,在我国尚没有大规模工业化应用。近几年关于活性炭脱硫和脱硝的理论研 究很多。而污泥制备脱硫活性炭的研究还处于实验阶段,吸附脱硫性能较差。本发明人也曾 在中国200810052479.8专利申请中公开了一种用于烟气脱硫伽玛型三氧化二铝膜改性污泥 活性炭的制备方法,但仅考虑了其脱硫性能。

研究表明通过改进和优化制备工艺及掺杂金属或金属氧化物对活性炭进行改性,可改变 活性炭的孔径和含氧官能团的种类和数量,从而影响其吸附性能,可提高脱硫和脱硝性能,尤 其是钒氧化物改性的活性炭既耐二氧化硫毒性,又能低温还原一氧化氮,适宜作为脱硫和脱硝 活性炭的改性组分。但是,由于采用的原料和制备方法的差异,对于吸附性能还较低的污泥 活性炭,目前孔径较大,一般为大孔或中孔,比表面积较小,吸附脱硫性能较差,尚未见脱 硫和脱硝用污泥活性炭的制备和改性的报道,限制了污泥活性炭用于脱硫和脱硝。因此,改 性污泥活性炭,提高脱硫和脱硝性能,对促进污泥活性炭的应用是十分必要的。

发明内容

本发明的目的是克服现有技术的伽玛型三氧化二铝膜改性污泥活性炭只适宜烟气脱硫、 不适宜脱硝的不足,首次采用伽玛型三氧化二铝膜和五氧化二钒用于改性污泥活性炭的制备, 以提高对低浓度烟气的脱硫和脱硝性能。

本发明通过下述技术方案予以实现。

低浓度烟气脱硫和脱硝用改性污泥活性炭,其原料组分为0.17~4wt%的AlCl3·6H2O、 0.24~2.46wt%的V2O5及93.54~99.59wt%的污水处理厂污泥,制备步骤如下:

①制备Al(OH)3溶胶

将AlCl3·6H2O溶解于水溶剂中,制成0.1mol/L~0.5mol/L的均匀溶液,然后向以上溶 液中滴入碱液并充分混合,调节溶液的酸碱性至pH为8~11,形成Al(OH)3白色沉淀,经过 离心机对白色沉淀进行分离,再将制得的白色沉淀进行陈化处理,将处理后的白色沉淀置于 去离子水溶剂中,用冰乙酸调节酸碱度,调节pH值为3~6,再超声分散,制成透明稳定的 0.13~0.3mol/L的Al(OH)3溶胶;

②制备污泥活性炭

将干污泥放入炭化炉中,在200~800℃下炭化,采用氮气隔绝空气,氮气流量为10~ 100L/h,加热速率控制在5~35℃/min,炭化0.5~4h,制得炭化料;再将制得的炭化料在 200~1000℃下活化,采用流量为10~100L/h的水蒸汽,加热速率控制在5~35℃/min,活 化0.5~4h,制得污泥活性炭;

③制备伽玛型三氧化二铝膜改性污泥活性炭

将污泥活性炭浸入上述步骤①溶胶内,在溶胶内停留12~36h,再取出,经干燥后形成 凝胶膜,将此凝胶膜通入流量为10~100L/h的氮气,再经400℃~700℃焙烧而制得伽玛型 三氧化二铝膜改性污泥活性炭;

④制备烟气脱硫和脱硝用伽玛型三氧化二铝膜和五氧化二钒的改性污泥活性炭

将五氧化二钒溶解于水溶剂中,制成0.1mol/L~0.3mol/L的悬浮液,在30℃~50℃时 搅拌悬浮液10~30min,边搅拌边逐步加入伽玛型三氧化二铝膜改性污泥活性炭,室温搅拌 1~5h,升温至105~120℃干燥,制得烟气脱硫和脱硝用伽玛型三氧化二铝膜和五氧化二钒 的改性污泥活性炭。

所述步骤①的滴入碱液并充分混合后的pH值为8.5,离心机分离白色沉淀的速度为 3000r/min,陈化时间为48h,超声分散20min,用酸液调节酸碱度的pH值为3。

所述步骤②的炭化温度为400℃,炭化时间1h,活化温度为500℃,活化时间1h。

所述步骤③的污泥活性炭浸入溶胶内的停留时间为24h,焙烧温度为400℃。

所述步骤④的五氧化二钒悬浮液在35℃时搅拌时间25min,室温搅拌3h,升温至110℃ 干燥。

本发明的有益效果是,首次将伽玛型三氧化二铝膜和五氧化二钒用于改性污泥活性炭的 制备,有效提高了污泥活性炭的脱硫和脱硝性能,符合现有使用要求。