申请日2009.06.23

公开(公告)日2009.11.18

IPC分类号C02F9/14; C02F3/30; C02F3/10; C02F3/32; C02F3/34

摘要

一种多段塔式污水处理方法,其有并列的N个塔体,两塔之间设有塔间连管,在最末一个塔上部设有出水管,在每个塔的顶部均设有出气孔、底部均设有布水机构、中部均设有曝气机构、侧面均设有内回流管,在每个塔的底部还均设有排泥支管,另在每个塔内均设有固定在塔的上下两端并且其上附有微生物膜的纤维填料;其工艺方法是:用鼓风机曝气,原水从各塔底分别同时进水,控制内回流量使缺氧段内溶解氧浓度DO≤0.2mg/L,BOD5/NOX-N比值大于4,pH为6.5-7.8之间,温度20-40℃之间,好氧段控制溶解氧浓度DO在2-4mg/L,温度在20-30℃进行反应。本发明不但污水处理量多、处理效果好而且投资运行费用低、操作简单、占地少。

权利要求书

1、一种多段塔式污水处理方法,其特征在于:

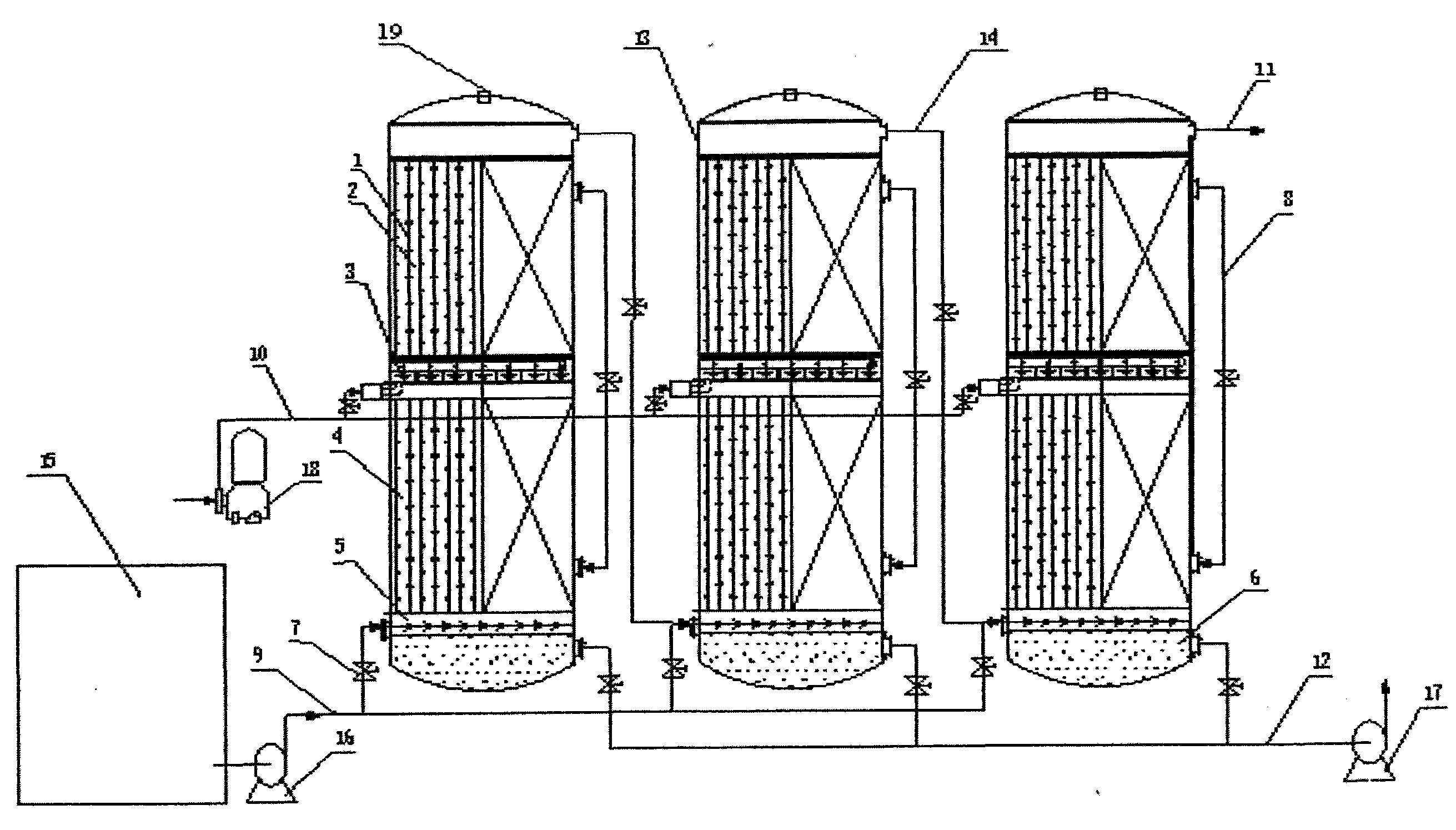

①本发明的设备结构:本发明塔体为直立式上下两段中空的壳体,其为并列 的N个,相邻的两个塔之间设有带控制阀的塔间连管,该塔间连管上端开口 与前一个塔上段相连通,下端开口与后一个塔下段相连通,在每个塔的底部 均设有布水机构,这些带有控制阀的布水机构分别与总进水管相连,在最末 一个塔上部设有净水出水管,在每个塔的中部均设有曝气机构,这些带控制 阀的曝气机构分别与总曝气管相连,该总曝气管又与鼓风机相连,在每个塔 的顶部均设有出气孔,在每个塔侧面均设有带控制阀的内回流管,其上端开 口与塔上段相连通,下端开口与塔下段相连通,在每个塔的底部均设有排污 泥孔,其与带控制阀的排泥支管相连,这些排泥支管又分别与排泥总管相连, 另在每个塔内均设有两端分别固定在塔的上下两端并且其上附有微生物膜的 纤维填料;

②本发明的工艺方法如下:

a、采用鼓风机、曝气管、曝气机构等设备进行曝气,

b、用水泵将原水通过布水机构从各塔底分别同时进水,

c、原水进入塔中缺氧段进行反硝化作用,控制内回流量使缺氧段内溶解氧浓 度DO≤0.2mg/L,同时控制BOD5/NOx-N比值大于4,控制上述反硝化反应在 pH=6.5-7.8,温度20-40℃进行,

d、控制好氧段内的溶解氧浓度DO在2-4mg/L,温度在20-30℃之间进行硝 化反应,

e、通过各内回流管上的控制阀门控制回流比在50-60%,

f、塔间液体流动,其流量由阀门控制,水力停留时间为6-10小时,

g、沉降到各塔底部污泥沉淀区的污泥,通过排污阀经由污泥泵、排泥支管及 排泥总管排出。

2、根据权利要求1所述的多段塔式污水处理方法,其特征在于:控制好氧段 BOD5在80mg/L以下。

3、根据权利要求1或2所述的多段塔式污水处理方法,其特征在于:在每个 塔上下两段之间均设有网板或孔板。

4、根据权利要求3所述的多段塔式污水处理方法,其特征在于:在纤维填料 的轴丝上固定有棱柱状亲水性软性填料和弹性填料两种填料。

5、根据权利要求4所述的多段塔式污水处理方法,其特征在于:纤维填料的 两端分别设在塔内上下两端的附件上。

说明书

多段塔式污水处理方法

技术领域:

本发明涉及一种水的净化方法,特别是市政污水、化工废水、厂 矿废水、餐饮废水等的污水净化方法。

背景技术:

近年来,随着人们对环保意识的不断增强,国内外污水的排放标 准越来越严格。由于氮可以引起水体的富营养化,对污水中氮的去除也引起 高度重视,随之产生了污水处理中的脱氮工艺。A/O法脱氮工艺是在20世纪 80年代初开创的,A/O是Anoxic/Oxic的缩写,A/O工艺法也叫厌氧好氧工艺 法。它的优越性是除了使有机污染物得到降解之外,还具有一定的脱氮除磷 功能,是将厌氧水解技术用于活性污泥的前处理,所以A/O法是改进的活性 污泥法。

A/O工艺将前段缺氧段和后段好氧段串联在一起。在缺氧段即A段,异 养菌将污水中的淀粉、纤维、碳水化合物等悬浮污染物和可溶性有机物水解 为有机酸,使大分子有机物分解为小分子有机物,不溶性的有机物转化成可 溶性有机物,同时在缺氧段异养菌将蛋白质、脂肪等污染物进行氨化(有机 链上的N或氨基酸中的氨基)游离出氨(NH3、NH4+),当这些经缺氧水解的 产物进入好氧池进行好氧处理时,在充足供氧条件下,自养菌的硝化作用将 NH3-N(NH4+)氧化为NO3-,通过回流控制返回至A池,在缺氧条件下,异 氧菌的反硝化作用将NO3-还原为分子态氮(N2)完成C、N、O在生态中的 循环,实现污水无害化处理,如附图1所示。

上述工艺方法的不足之处是:1、工艺脱氮效率较低,一般在85%以下, 为提高脱氮效率必须增加内循环比,为此需要设置相应的循环水泵,而这样 可能造成运行费用增加,同时内循环会带入溶解氧,使反硝化反应器难以保 持理想的缺氧状态,影响反硝化的效果。2、该工艺的污泥龄较长,污泥负荷 较低,硝化与反硝化的水力停留时间比加大,影响污水处理量和处理效果。3、 液体输送全靠泵来实现,运行费用高。4、A、O池缺乏搅拌,布水不均匀, 导致反应器体积效率低,占地面积大。

发明内容:本发明的目的在于提供一种处理效果好而且投资运行费用低、操 作简单、占地少的塔式多段污水处理方法。

本发明主要是将传统A/O脱氮工艺与多个上下两段直立式A/O高效生物 氧化塔结合,塔内设有纤维填料,塔中部设曝气机构,各塔底部同时进水, 保证反硝化段对碳源的需求。

一、本发明所采用的设备结构如下:

本发明所用的设备主要包括有:塔体、塔间连管、布水机构、总进水管、 曝气机构、风机、内回流管、出水管、排泥管、纤维填料及控制阀等。其中 塔体为中空壳体,材料可以为金属、玻璃钢、金属和非金属复合材料等。其 为并列的N个(N≥3),相邻的两个塔之间设有带控制阀的塔间连管,该塔间 连管上端开口与前一个(以原水流动方向为顺序)塔上段相连通,下端开口 与后一个塔下段相连通,这些塔间连管将N个塔联在一起成为一个整体。在 每个塔的底部均设有布水机构,其形式可以有多种多样,目的就是使进入塔 内的原水分配均匀。这些带有控制阀的布水机构分别与总进水管相连,该总 进水管与经预处理后的原水集水池相连。在最末一个塔上部设有出水管。在 每个塔的中部均设有曝气机构,其将每个塔分为上下连通的两段,两段之间 设有网板或孔板,以便填料的固定和曝气构件的安装。上段为好氧段(即O 段),下段为缺氧段(即A段),A、O段的高度可根据原水水质调节。上述 曝气机构的形式可以有多种多样,目的就是使进入塔内的氧气分配均匀,这 些带控制阀的曝气机构分别与总曝气管相连,该总曝气管又与风机相连,各 塔顶部设有出气孔。在每个塔侧面均设有带控制阀的内回流管,其上端开口 与塔上段相连通,下端开口与塔下段相连通,在每个塔的底部除设有布水机 构外,还均设有带控制阀的排泥支管,它们分别与排泥总管相连,通过污泥 泵排出污泥。另在每个塔内均设有若干条两端分别固定在塔的上下两端的纤 维填料,该填料有多根纤维扭成的轴丝,其上固定有棱柱状亲水性软性填料 和弹性填料两种填料,其中亲水性软性填料的固/液间粘附力大,挂膜速度快, 载体上的微生物膜活性高,并且不易脱落;弹性填料挂膜速度比亲水性填料 稍慢,挂膜成功后,载体上的微生物膜不易脱落,处理效果稳定,污泥量少, 不易造成二次污染。上述纤维填料可直接固定在塔内,也可通过设在塔内的 附件固定。在上述纤维填料上附有微生物膜,即好氧段附有好氧菌,缺氧段 附有厌氧菌,本发明与现有技术一样,针对不同的污水采用不同的微生物, 其所采用的微生物也与现有技术一样,缺氧段有反硝化细菌、水解发酵细菌 等。在曝气充氧条件下,自养型的硝化细菌和异养微生物以好氧生物膜的形 式附着于填料表面上,同时钟虫、喇叭虫、寡毛类、枝角类和软体动物等原 生动物和后生动物也栖息在生物膜上,共同形成了一个复杂的生物群落。

二、本发明的工艺方法具体如下:

1、曝气:采用鼓风机、曝气头、曝气管等设备进行曝气,控制适宜的曝气量, 使曝气均匀无死角,对好氧段同时起到搅拌的作用。

2、进水:原水从集水池通过水泵、进水管、布水系统向各塔底分别同时进水, 以保证各塔内微生物对碳源的需要。测定原水中BOD5/TN比值,当其大于3 时,即可认为碳源充足;如果小于3时,则需外加碳源。

3、反硝化:原水进入塔中缺氧段进行反硝化作用,控制内回流量使缺氧段内 溶解氧浓度DO≤0.2mg/L,使生物膜内层仍处于缺氧状态,以继续进行反硝化。 同时应控制BOD5/NOX-N比值大于4,以保证足够的碳氮比。控制上述反硝 化反应在pH=6.5-7.8,温度20-40℃进行。4、硝化:上述进行反硝化作用后 的原水进入好氧段进行硝化反应。溶解氧浓度高低直接影响硝化反应速率, 应控制好氧段内的溶解氧浓度DO≥2-4mg/L,温度20-30℃之间进行反应。最 好控制该好氧段BOD5在80mg/L以下,否则BOD5浓度过高,异氧菌繁殖抑 制自养菌生长,使硝化反应停滞。

5、内循环:在曝气作用下各塔内产生液体密度差,即塔内上段(O段)的部 分液体经过内回流管靠重力自流作用流至下段(A段)底部进行内循环。通 过各内回流管上的控制阀门控制回流比,回流比越大,脱氮率越高,但要控 制缺氧段的溶解氧浓度,综合考虑一般将回流比控制在50-60%。

6、塔间流动:在曝气作用下各塔内产生的液体密度差,使塔内上段的一部分 液体通过塔间连管在重力自流作用下流至下一个塔底部,其流量由阀门控制。 上述各塔之间流体的串通,对进入各塔的原水有一定稀释作用,提高了对原 水的处理效果。水力停留时间为6-10小时,经处理后达标的出水由设在最后 一个塔上部的出水管排出。

7、排泥:各塔内填料表面的微生物老化后脱落,会在重力作用下沉降到各塔 底部的污泥沉淀区,通过排污阀经由污泥泵、排泥支管及排泥总管排出。

本发明与现有技术相比具有以下优点:(1)由于微生物附着在纤维填料 上,均匀分布在塔内,因此水力停留时间短、处理效果好,避免了污泥膨胀 和反硝化不彻底的问题,对原水中的COD和氨氮去除效率高,出水可以达到 国家一级标准;(2)设备紧凑,采用直立的塔式结构,占地面积较A/O反应 池减少一半以上,缩短建设周期,节约工程投资;(3)采用中间曝气,加强 了对O段的搅拌作用,解决了生物膜的更新老化问题;(4)中间曝气、内循 环及污水流经各塔之间靠重力自流的方式,减少动力消耗,运行费用低;(5) 纤维填料使反应器内生物浓度增高,解决了现有技术中多段串联造成的MLSS 逐段增加、反应池容积逐段增加、后置沉淀池和污泥回流的问题,同时产生 的污泥量少,减轻了污泥的二次污染问题;(6)各塔塔底分别同时进水,解 决了反硝化过程对碳源的需求;(7)纤维填料是由一种亲水性纤维构成,其 孔隙率高、比表面积大、易于挂膜、处理效率高、使用寿命长。