申请日2009.11.12

公开(公告)日2010.06.16

IPC分类号F23G7/00

摘要

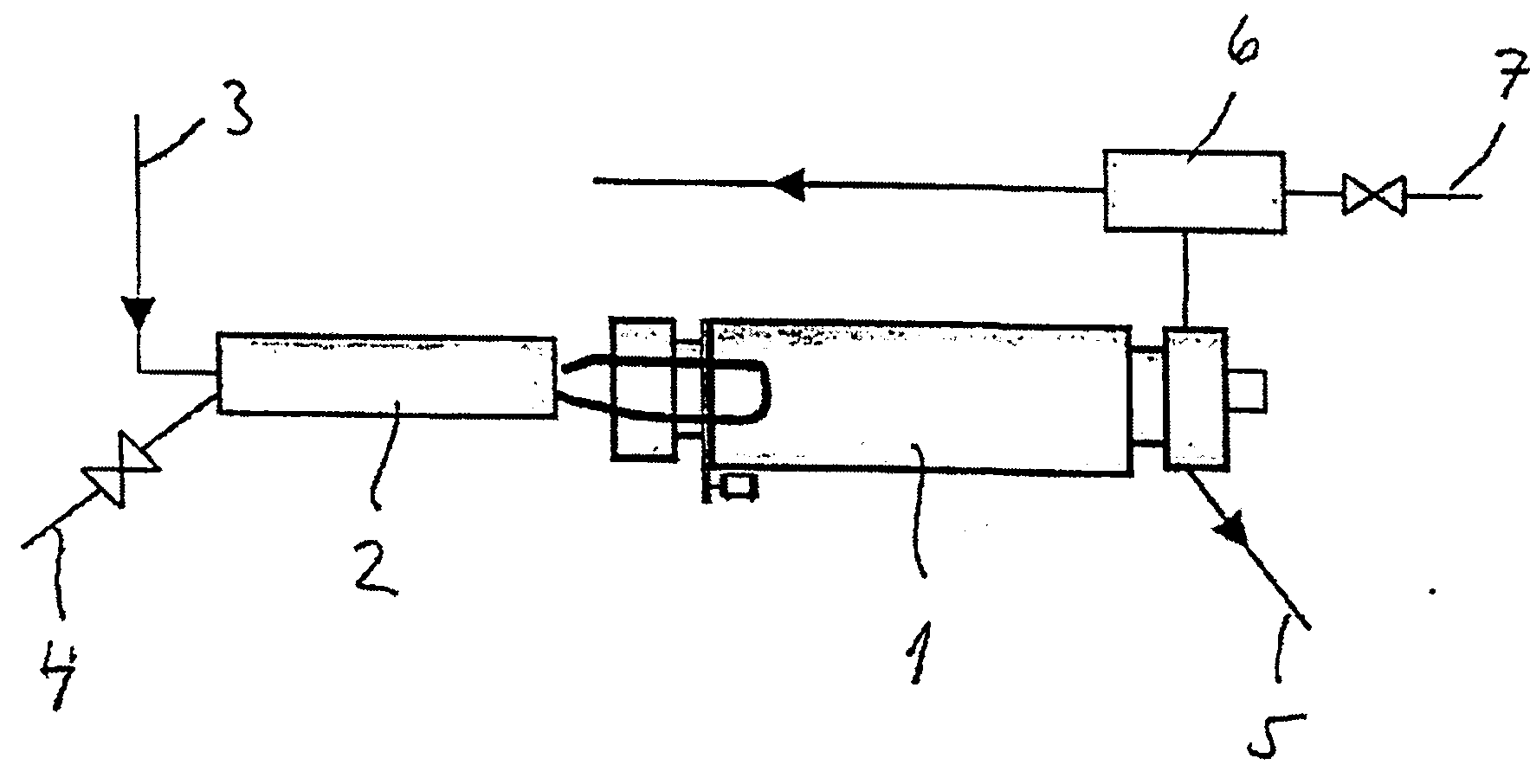

本发明涉及一种焚烧干化污泥产品的方法,所述污泥产品含有大量具有烧结趋势的物质,所述方法包括以下步骤:由至少一个干燥器持续供应干化污泥产品(3);提供设有至少一个污泥燃烧器(2)的窑(1);向所述至少一个污泥燃烧器(2)中供应干化污泥产品(3);在所述至少一个污泥燃烧器(2)中混合气体和干化污泥产品,可选与燃料(4)一起,并在污泥燃烧器的火焰中燃烧所述干化污泥产品;产生烟气和固态副产物;在窑(1)中从所述烟气中分离所述固态副产物;通过缓慢降低所述副产物的温度来防止所述固态副产物烧结,以及将未烧结的副产物清除出所述窑。

权利要求书

1.焚烧干化污泥产品的方法,所述污泥产品含有大量具有烧结趋势的物质,其特征在于,所述方法包括以下步骤:

由至少一个干燥器持续供应干化污泥产品(3);

提供设有至少一个污泥燃烧器(2)的窑(1);

向所述至少一个污泥燃烧器(2)中供应干化污泥产品(3);

在所述至少一个污泥燃烧器(2)中混合气体和干化污泥产品,可选与燃料(4)一起,并在污泥燃烧器的火焰中燃烧所述干化污泥产品;

产生烟气和固态副产物;

在窑(1)中从所述烟气中分离所述固态副产物;

通过缓慢降低所述副产物的温度来防止所述固态副产物烧结,以及

将未烧结的副产物清除出所述窑。

2.根据权利要求1所述的方法,其特征在于,所述具有烧结趋势的物质为沙粒或其它物质。

3.根据权利要求1所述的方法,其特征在于,所述燃烧发生在化学计量条件的助燃气体的λ值轻微增加时。

4.根据权利要求1所述的方法,其特征在于,所述窑(1)为回转窑。

5.根据权利要求1所述的方法,其特征在于,所述至少一个污泥燃烧器(2)设置在所述窑(1)的入口端。

6.根据权利要求1所述的方法,其特征在于,所述燃料(4)选自以下一组物质:天然气、燃油、重燃油和其它矿物燃料。

7.根据权利要求1所述的方法,其特征在于,所述干化污泥产品(3)由工业用水、废水或淡水产生。

8.根据权利要求1所述的方法,其特征在于,所述干化污泥 产品(3)为细小或碎颗粒状。

9.根据权利要求1所述的方法,其特征在于,所述干化污泥产品(3)的含水量约为2wt%至10wt%。

说明书

污泥燃烧器中焚烧干化污泥产品的方法

技术领域

本发明涉及一种焚烧干化污泥产品的方法,所述干化污泥产品中含有大量具有烧结趋势(sintering tendency)的物质。

背景技术

现有的干燥以及后续焚烧污泥产品的技术是众所周知的。早在二十世纪七十年代,用于干燥和焚烧机械脱水污泥产品的系统就已经面世了。污泥产品在不同类型的窑中进行焚烧,能量由矿物燃料炉供应。由于系统的容积相对较小,且机械脱水污泥产品的干固体含量较低,导致系统的能耗过高。因此,窑的入口部分相对较大的区域具有干燥器的功能,藉此窑的焚烧区域被设置在靠近矿物燃料炉火焰的位置。窑的逆流设计意味着,窑的焚烧区域产生的能量在这种情况下以热气的形式被转移到窑的干燥区域。在这些窑系统中,焚烧步骤到干燥步骤的热转移效率相当低。为了提高焚烧区域产生的气体到干燥区域的热转移,安装了例如升降器、传送链等。

上述系统中的一个关键问题是窑内(特别是在焚烧区域)污泥产品的烧结。该烧结效应(sintering effect)归因于原料导致的多种因素,以及原料温度的升高产生的碱土金属(钠、钾等)和惰性物质成分(尤其是沙粒)的熔融/烧结的情况的综合作用。这些烧结效应妨碍了窑的安全运行。

随着用于处理污泥产品的机械脱水系统的改进,窑的干燥区域相对于焚烧区域的长度来说变短了。窑系统供热的经济性也因此得到了提高。然而,随着焚烧区域相对变大,烧结的问题甚至有进一步严重的趋势。这主要是由于热能释放不可控,同时也归因于污泥产品的成分。

为了提高从焚烧步骤到干燥步骤的热转移,同时也为了避免烧结问题,在这些应用中开发出使用流化床的技术。在流化床技术中,两个步骤之间的热转移是接近的,并使得能量状态最优化。在形式改变之后,烧结效应的问题仍然存在。加压流体化气(以空气为典型)的喷射管被证明依然是出现烧结的危险区域。在一些基于流化床技术的污泥干燥器/焚烧炉中,要求对燃料的混合进行调整以减小烧结问题。这反过来产生了额外的花费,并使其它工序产生被干扰的危险。

上述烧结问题在历史上曾经通过将多种技术组合运用在一台装置上而得到临时性的解决。上述兼具干燥和焚烧功能的窑就是这样的一个好例子。然而如今,对不同的工序的高能效及高有效性的要求大大制约了这种设备组合。因此,分离的不同工序已成为一种逻辑性的步骤,不仅限于污泥产业而在许多产业中得到应用。对分离工序的更灵活的解决方案将在故障时间缩到最短的同时提高生产率。复杂的加工偏差也可以分别得到处理,而不影响整个生产速度。此外,当烧结的温度水平接近污泥产品中有机成分完全燃烧所要求的温度时,将出现问题。

发明内容

本发明的目的是避免或消除现有干化污泥产品焚烧系统中的上述缺点。

这一目的是通过权利要求1所述方法来实现的。

通过回转窑末端设置的污泥燃烧器可以焚烧污泥产品,并使灰渣中有机成分的残留最少,同时使得焚烧产生的能量最大,并且将该能量转移给蒸汽锅炉中的蒸汽,蒸汽锅炉用在至少一个用于干燥机械脱水污泥产品的干燥器上。

通过干燥的工序可以将具有80wt%含水量的机械脱水污泥产品转变成具有2-10wt%,优选约5wt%含水量的细小或碎颗粒状干化污泥产品。

通过在窑中进行缓慢冷却,保证来自焚烧的污泥产品的灰渣、副产物连续降温到所需温度从而避免烧结。此外,将物料冷却到储存以及运离现场所需的温度水平。

通过将焚烧污泥产品产生的燃烧气体引导入回转窑中,可以将气体从灰渣和惰性成分中分离出来。

通过对焚烧阶段产生的气体进行后燃烧处理,污泥产品的发热量产生了变化(短期及长期的),并且根据天然气、燃油、重燃油或矿物燃料的不同而增加了足够的能量,以便:

A)平衡污泥焚烧提供的能量与干燥所需的能量。

B)控制焚烧步骤产生的焚烧废气保持正常温度水平,以便确定废气中残留的挥发性有机物的后燃烧。

C)由蒸汽锅炉向污泥蒸汽干燥器中提供所需的蒸汽流量和压力。

D)通过将碳酸氢钠和活性炭注入纺织袋式过滤器中,构成气体净化系统的主要部分,从而安全回收烟气中的硫、残留重金属以及细粉。

E)在蒸汽锅炉之后安全回收废气中的含汞成份。