申请日2009.11.23

公开(公告)日2010.05.19

IPC分类号C02F9/04; C02F1/44; C02F1/66; C02F1/38; C02F1/40

摘要

本发明公开了一种乳化液废水膜处理工艺,包括:预处理、金属管式膜超滤和有机膜处理。其优点是:可有效解决现有乳化液废水处理中成本高,操作复杂,处理效率低,综合回收利用效果差的问题,使处理后的乳化液废水中的含油量≤10mg/l、悬浮物SS≤30mg/l、化学需氧量CODcr≤100mg/l,完全解决了乳化液废水处理达标排放或回用问题,同时实现了乳化油的综合利用,处理工艺高效、节能、易操作使用,减少环境污染,成本低,具有巨大的经济和社会效益。

权利要求书

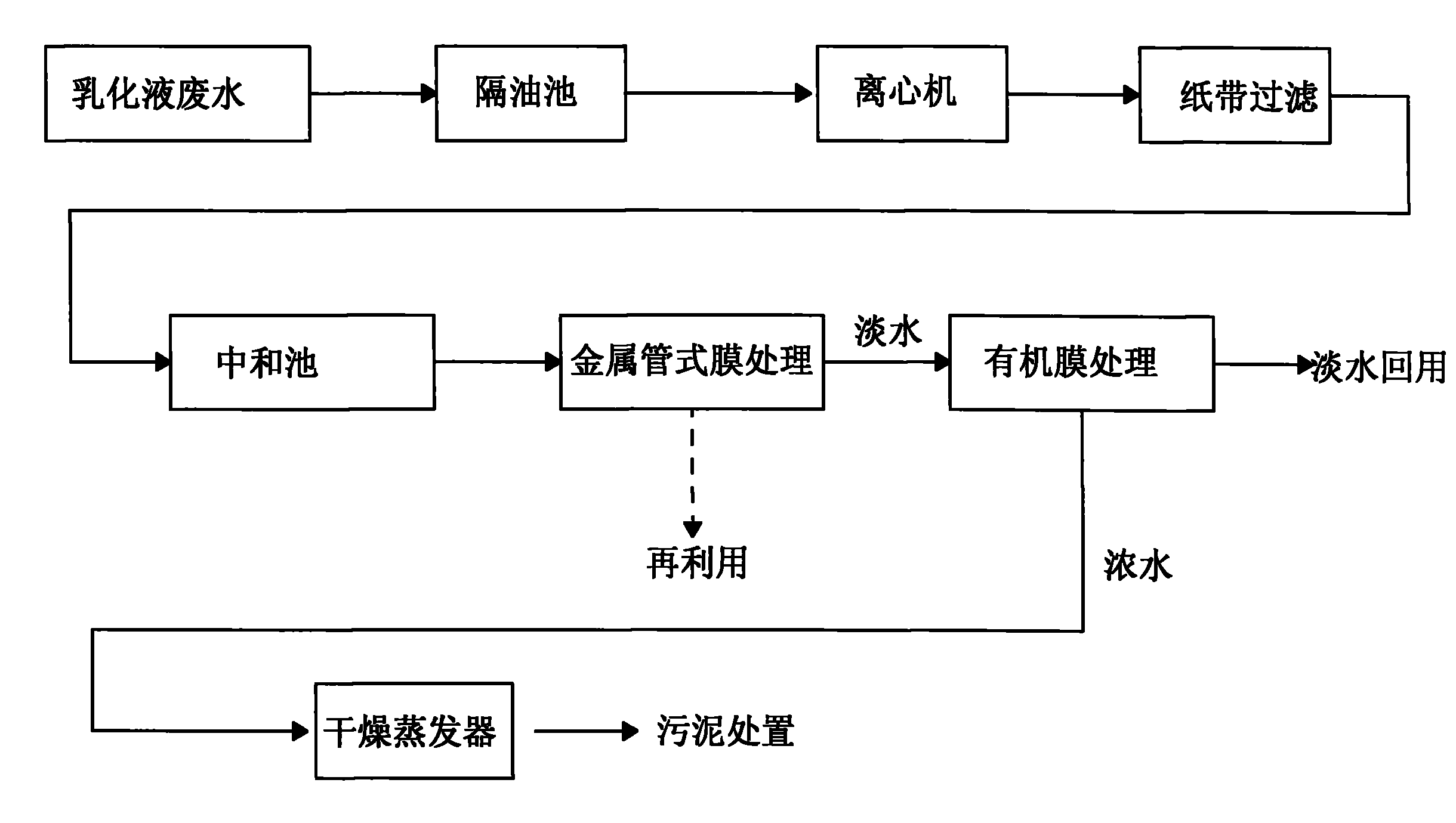

1.乳化液废水膜处理工艺,其特征在于:包括如下步骤:

(1)预处理:含油乳化液废水进入隔油池,除去浮油,处理后的乳化液废水送至离心分离机离心去除固体颗粒,然后进入经纸带过滤机去除杂质,乳化液废水进入中和池,调节PH在4~13。

(2)金属管式膜超滤:预处理后的乳化液废水进入到金属管式膜超滤装置中,处理得到滤出液和浓缩液,滤出液进入一级淡水池。

(3)有机膜处理:根据原水水质,将一级淡水进行一至多级有机膜处理,将杂质和水分离,直至形成符合回用或排放要求的淡水和化学需氧量(CODcr)较高的浓水和淡水。

2.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(2)金属管式膜超滤:得到的浓缩液进入一级浓水池,可再利用。

3.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(2)金属管式膜超滤:得到的浓缩液进入干燥蒸发器浓缩,作为废油外售利用。

4.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(3)有机膜处理:得到的淡水直接回用于生产中,浓水进入干燥蒸发器浓缩后,作为污泥处置。

5.根据权利要求1所述的乳化液废水 膜处理工艺,其特征在于:所述的步骤(3)有机膜处理:得到的淡水达到国家相关排放标准直接排放,浓水进入干燥蒸发器浓缩后,作为污泥处置。

6.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(1)预处理中:固体颗粒的分离采用了离心分离机,分离滤袋为500~4000目。

7.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(2)金属管式膜超滤中:采用了金属管式超滤膜,金属管式超滤膜的孔径为20纳米~200纳米,操作温度为20~99℃,操作压力为0.1~0.5MPa。

8.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(3)有机膜处理中:采用了有机纳滤膜,用于去除化学需氧量(CODcr),满足回用水和排放水水质要求,膜的操作温度为10~80℃,操作压力为1~4.5MPa。

9.根据权利要求1所述的乳化液废水膜处理工艺,其特征在于:所述的步骤(3)有机膜处理中:采用了反渗透膜,用于去除化学需氧量(COD),满足回用水和排放水水质要求,膜的操作温度为10~80℃,操作压力为1~4.5MPa。

10.根据权利要求1或2或3或4或5或6或7或8或9所述的乳化液废水处理工艺,其特征在于:所述的步骤(1)预处理中:隔油池底部的污泥定期用污泥泵送至污泥处理系统处理。

说明书

乳化液废水膜处理工艺

技术领域

本发明涉及到一种废水处理工艺,尤其涉及一种乳化液废水膜处理工艺。

背景技术

乳化液是用乳化油根据需要用水稀释再加入乳化剂配制而成的,乳化液中主要含有成分复杂的矿物油、植物油、表面活性剂和各种添加剂。在金属材料加工、机械制造工业中,在进行金属切削加工或压延、拉拔等工序时都会使用大量乳化液作为润滑冷却之用,乳化液在循环使用多次后,就会失效、变质成为废水排出。目前,在我国金属材料加工和机械制造行业中排放的高浓度、乳化严重的含油废水仍没有得到很好地处理,主要原因是由于随着技术的提高,乳化液的稳定性越来越高,越来越难破乳。传统的处理工艺一般采用破乳处理,低浓度乳化液基本可以达到要求;但是,对于高浓度乳化液,传统工艺处理需加大用药量,但还是很难以达到排放要求,且这种方法处理成本较高,回收利用效率较低。随着国家环保要求的日益提高,膜法处理以逐步被接受,但现有的乳化液废水膜法处理工艺一般采用有机膜,有机膜耐污染性差,浓缩倍数低,不耐高温、不耐酸碱,膜的更换频率较高,为了解决上述问题,无机陶瓷膜开始应用于乳化液处理中。无机陶瓷膜因其特殊的结构,解决了耐高温、耐酸的问题,但无机陶瓷膜易破碎,其通道较小,浓缩倍数低,运行不稳定,难以清洗,不能抵抗骤冷骤热,自动化程度和操作要求较高。

发明内容

本发明所要解决的技术问题是:提供一种投资低、处理效率高的乳化液废水膜处理工艺。

为了解决上述技术问题,本发明的技术方案为:乳化液废水膜处理工艺,包括如下步骤:

(1)预处理:含油乳化液废水进入隔油池,除去浮油,处理后的乳化液废水送至离心分离机离心去除固体颗粒,然后进入经纸带过滤机去除杂质,乳化液废水进入中和池,调节PH在4~13。

(2)金属管式膜超滤:预处理后的乳化液废水进入到金属管式膜超滤装置中,进行循环处理得到滤出液和浓缩液,滤出液进入一级淡水池。

(3)有机膜处理:根据原水水质,将一级淡水进行一至多级有机膜处理,将杂质和水分离,直至形成符合回用或排放要求的淡水和化学需氧量(COD)较高的浓水和淡水。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(2)金属管式膜超滤:得到的浓缩液进入一级浓水池,可再利用。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(2)金属管式膜超滤:得到的浓缩液进入干燥蒸发器浓缩,作为废油外售利用。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(3)有机膜处理:得到的淡水直接回用于生产中,浓水进入干燥蒸发器浓缩后,作为污泥处置。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(3)有机膜处理:得到的淡水达到国家相关排放标准直接排放,浓水进入干燥蒸发器浓缩后,作为污泥处置。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(1)预处理中:固体颗粒的分离采用了离心分离机,分离滤袋为500~4000目。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(2)金属管式膜超滤中:采用了金属管式超滤膜,金属管式超滤膜的孔径为20纳米~200纳米,操作温度为20~99℃,操作压力为0.1~0.5MPa。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(3)有机膜处理中:采用了有机纳滤膜,用于去除化学需氧量(CODcr),满足回用水和排放水水质要求,膜的操作温度为10~80℃,操作压力为1~4.5MPa。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(3)有机膜处理中:采用了反渗透膜,用于去除化学需氧量(CODcr),满足回用水和排放水水质要求,膜的操作温度为10~80℃,操作压力为1~4.5MPa。

为了更好地解决上述技术问题,本发明进一步的技术方案为:所述的步骤(1)预处理中:隔油池底部的污泥定期用污泥泵送至污泥干燥处理系统处理。

本发明的优点是:这种乳化液废水膜处理工艺,可有效解决现有乳化液废水处理中成本高,操作复杂,处理效率低,综合回收利用效果差的问题,使处理后的乳化液废水中的含油量≤10mg/l、悬浮物SS≤30mg/l、化学需氧量CODcr≤100mg/l,完全解决了乳化液废水处理达标排放或回用问题,同时实现了乳化油的综合利用,处理工艺高效、节能、易操作使用,减少环境污染,成本低,具有巨大的经济和社会效益;采用的金属管式膜,可以得到较高的回收率,经有机膜处理的高品质回用水量可以到达60~90%,结合干燥蒸发法,可实现废水的“零排放”和乳化油的综合利用;膜处理方法采用了较低的操作压力,降低的投资成本和运行成本,工艺设备简单,占地面积小;可全自动运行,操作运行简单方便。