申请日2009.11.24

公开(公告)日2010.05.05

IPC分类号C02F11/12

摘要

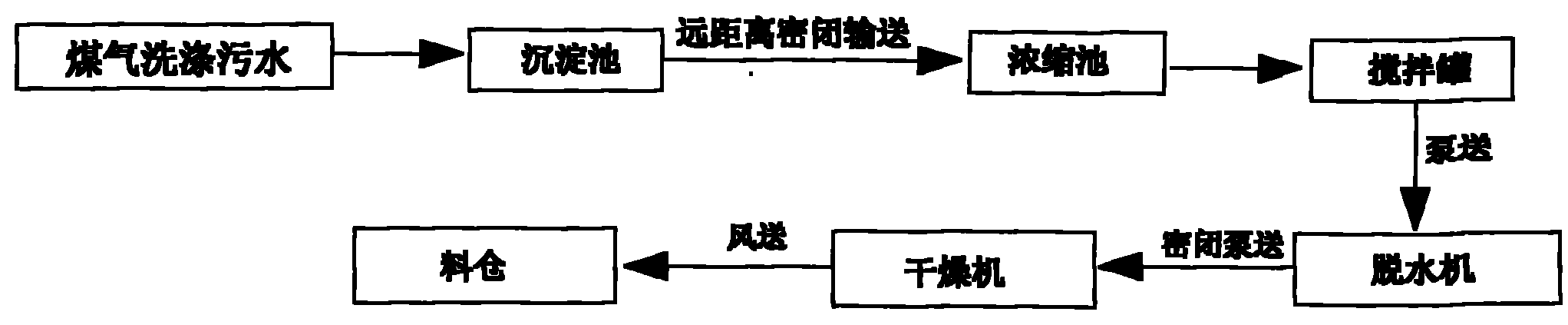

本发明提供了冶金污泥浆无污染脱水干燥方法,其特点是将所述的冶金污泥浆输送到沉淀池沉淀至含固5%~15%,然后通过管道密闭输送到浓缩池,浓缩到含固浓度为20%~40%,泵入搅拌罐搅拌后再泵入脱水机内脱水成含固浓度为75%~80%的污泥膏,再泵送至干燥机,干燥到含水≤6%的污泥粉,再风送至料仓。本发明还提供了实现冶金污泥浆无污染脱水干燥方法的装置,所述的装置由管道将沉淀池、浓缩池、搅拌罐、脱水机、干燥机、料仓顺序连接,污泥浆以泥浆泵为动力将其从沉淀池依次输送到浓缩池、搅拌罐、脱水机、干燥机,干燥后的污泥粉风送至料仓。本发明可避免固废物的二次污染,干燥的污泥粉不结块,粒度分散性好。

权利要求书

1.一种冶金污泥浆无污染脱水干燥方法,其特征在于,将所述的冶金污泥浆输送到沉淀池沉淀至含固5%~15%,然后通过管道密闭输送到浓缩池,浓缩到含固浓度为20%~40%,泵入搅拌罐搅拌后再泵入脱水机内脱水成含固浓度为75%~80%的污泥膏,再泵送至干燥机,干燥到含水≤6%的污泥粉,再风送至料仓。

2.如权利要求1所述的冶金污泥浆无污染脱水干燥方法,其特征在于,不同种类的污泥浆单独浓缩,浓缩后的各污泥浆按照目标成份控制要求在污泥搅拌罐中进行的配混,然后进离心脱水机脱水后干燥。

3.如权利要求1所述的冶金污泥浆无污染脱水干燥方法,其特征在于,所述的脱水机为离心脱水机。

4.如权利要求1所述的冶金污泥浆无污染脱水干燥方法,其特征在于,所述的干燥机为打散式干燥机,干燥进风温度为483℃-652℃。

5.一种实现如权利要求1所述的冶金污泥浆无污染脱水干燥方法的装置,其特征在于,所述的装置由管道将沉淀池、浓缩池、搅拌罐、脱水机、干燥机、料仓顺序连接,所述的冶金污泥浆以泥浆泵为动力将其从沉淀池依次输送到浓缩池、搅拌罐、脱水机、干燥机,干燥后的污泥粉风送至料仓。

6.如权利要求4所述的实现如权利要求1所述的冶金污泥浆无污染脱水干燥方法的装置,其特征在于,所述的脱水机为离心脱水机。

7.如权利要求4所述的实现如权利要求1所述的冶金污泥浆无污染脱水干燥方法的装置,其特征在于,所述的干燥机为打散式干燥机。

说明书

冶金污泥浆无污染脱水干燥方法及其装置

技术领域

本发明属冶金污泥 浆的综合利用领域,尤其涉及冶金污泥浆脱水干燥方法及其装置。

背景技术

在钢铁企业高炉炼铁和转炉炼钢过程中,采用湿法洗涤净化煤气,分别产生“高炉煤气洗涤泥浆”和“转炉煤气洗涤泥浆”,此时泥浆中的含固浓度低于5%,经沉降后可达5%~15%。钢铁厂一般对污泥浆进行浓缩、脱水后再进行运输或利用。高炉煤气洗涤泥浆和转炉煤气洗涤泥浆属冶金废弃物范畴,但污泥浆中含有较高品位的铁、碳、钙、镁等有益元素,若进行填埋处理,不但花费填埋费,还将浪费宝贵的含铁、含碳资源。因此,一般钢铁厂都进行了再次回收,进行循环利用,但污泥浆粒度极细,粘度大,在运输及利用过程中,极易产生二次污染。近年来,随着炼铁工作者对冶金污泥循环利用造成高炉有害元素富集现象有了更高的关注,很多企业采取湿法选矿的方法进行有害元素的分离,存在的弊端是处理效果欠佳,抛尾较大,对环境仍有较大污染。

发明内容

为了克服现有技术存在的缺陷,本发明提供一种冶金污泥浆的无污染脱水干燥方法及其装置,使用该方法和装置做到了污泥浆全密闭输送,污泥在处理过程中不落地,系统无扬尘,避免了固废物的二次污染,达到了无污染处理的目的;污泥浆经过脱水干燥后,从含固5%~15%转变为含固≥94%的污泥粉,污泥粉不结块,粒度分散性好,可以满足造球要求。

为解决上述技术问题,本发明提供的一种冶金污泥浆无污染脱水干燥方法是:将所述的冶金污泥浆输送到沉淀池沉淀至含固5%~15%,然后通过管道密闭输送到浓缩池,浓缩到含固浓度为20%~40%,泵入搅拌罐搅拌后再泵入脱水机内脱水成含固浓度为75%~80%的污泥膏,再泵送至干燥机干燥,干燥到含水≤6%的污泥粉,再风送至料仓。

本发明还提供了实现冶金污泥浆无污染脱水干燥方法的装置,所述的装置由管道将沉淀池、浓缩池、搅拌罐、脱水机、干燥机、料仓顺序连接,所述的冶金污泥浆以泥浆泵为动力将其从沉淀池依次输送到浓缩池、搅拌罐、脱水机、干燥机,干燥后的污泥粉风送至料仓。

本发明的技术解决方案是这样实现的:

一种冶金污泥浆无污染脱水干燥方法,将高炉、转炉等煤气洗涤污水沉淀池下的含固5%~15%的冶金污泥浆通过管道远距离密闭输送到利用地的浓缩池,浓缩到含固浓度为20%~40%,进入离心脱水机内,脱水到含固浓度为75%~80%,泵送至打散式干燥机,干燥到含水≤6%,再风送至专用料仓备用。在污泥浆脱水干燥过程中,污泥浆从产生地(高炉或转炉)一直到使用地全流程密闭输送,污泥不落地,系统无扬尘,避免了二次污染,达到了污泥浆无污染处理的目的。

所述的冶金污泥浆,可以是两种及以上的污泥浆,通过单独浓缩,按照目标成份控制要求进行污泥浆的配混脱水和干燥。

所述的冶金污泥浆采用离心脱水机脱水,原因在于离心脱水机对冶金污泥浆脱水具有脱水效率高,占地面积小,泥膏含水低的优点。通过离心脱水,脱水后污泥膏含水率仅为20%~25%,这可为后续的污泥膏烘干减少干燥负荷,降低干燥能耗。而采用一般的带式机脱水,泥膏含水率仍达30%~40%。

所述的冶金污泥浆在离心机脱水前,先在污泥搅拌罐中进行混匀后才进行脱水。所述的冶金污泥浆使用打散式干燥机干燥,是因为经过打散式干燥机具有使干燥后的污泥粉不结块,粒度分散性好的技术效果。

与现有技术相比,本发明冶金污泥浆的脱水干燥过程中,做到了污泥浆全密闭输送,污泥在处理过程中不落地,系统无扬尘,避免了固废物的二次污染,达到了无污染处理的目的。污泥浆经过离心脱水和打散式干燥机干燥后,从含固5%~15%转变为含固≥94%的污泥粉,污泥粉不结块,粒度分散性好,可以满足造球要求。