申请日2009.11.30

公开(公告)日2011.06.01

IPC分类号C02F9/10; C02F9/04; C01C1/16; C01F11/24; C02F1/44; C02F1/06; C02F1/66; C02F1/20; C02F1/40

摘要

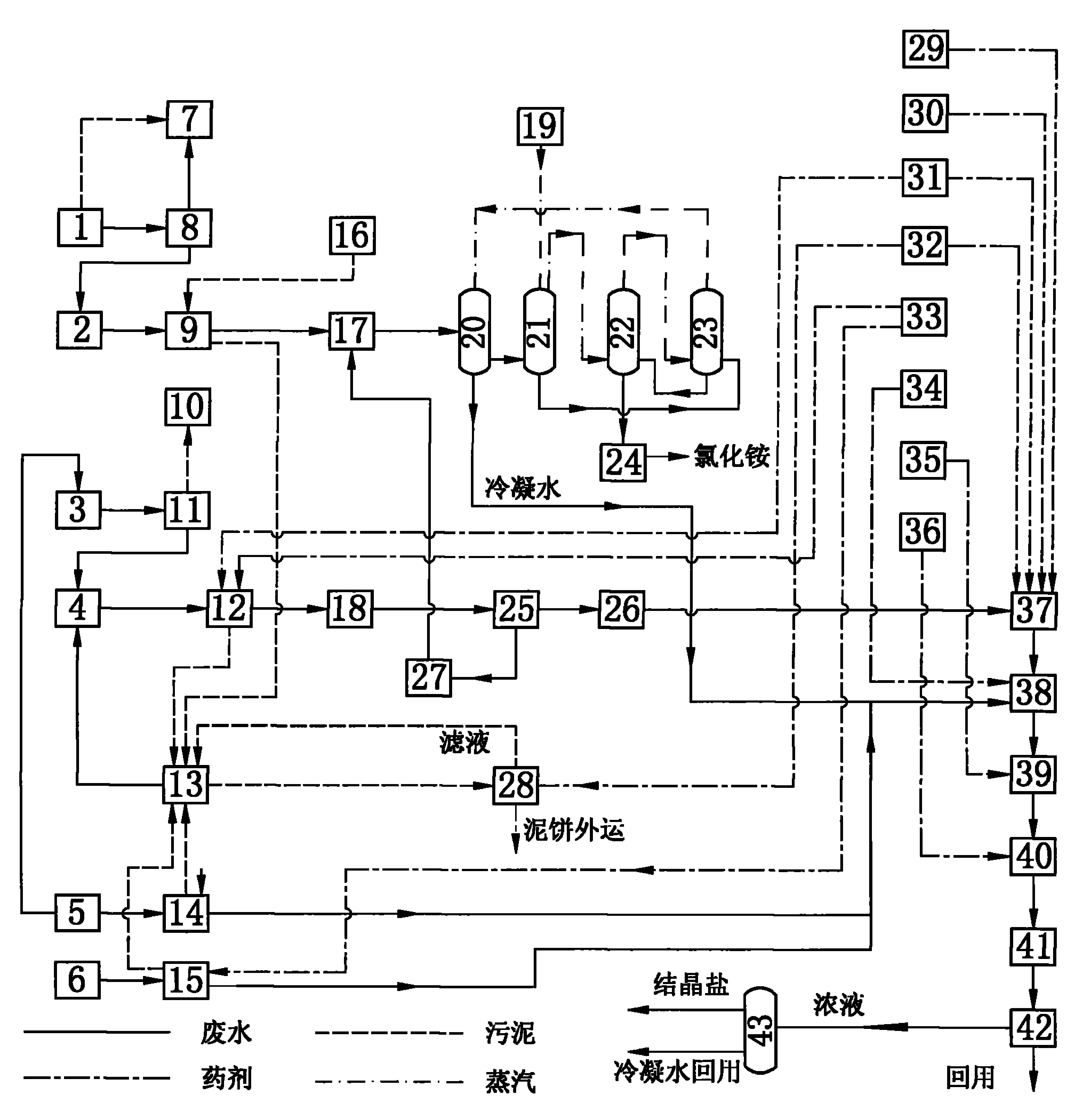

本发明公开一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,由以下步骤组成:(1)废水的分质收集;(2)废水的气浮除油回收煤油和P507及调碱沉淀脱除重金属、草酸根预处理;(3)高浓度氨氮废水中NH4Cl的三效蒸发浓缩结晶回收;(4)中、低浓度氨氮废水氨吹脱/吸收脱氮处理;(5)废水的反渗透脱盐深度处理;(6)反渗透浓水蒸发浓缩结晶回收CaCl2。本发明通过回收废水中的煤油、P507和工业级NH4Cl产品可产生一定的经济效益,同时使废水达到回用水水质标准,可实现稀土湿法冶炼企业废水的零排放。

权利要求书

1.一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于具有以下的处理方法和步骤:

(1)废水的分类收集:稀土湿法冶炼废水主要污染物为氨氮,根据生产工艺主要包括六种不同浓度的氨氮废水:稀土皂废水、碳铵沉淀母液、碳铵洗涤废水、草酸沉淀母液、草酸沉洗涤废水及碱皂废水。根据废水水质特点及氨氮浓度,该六种废水 中稀土皂废水和碳铵沉淀母液为高浓度氨氮废水(>10000mg/L);碱皂废水和碳铵洗涤废水为中浓度氨氮废水(<5000mg/L);草酸沉淀母液和草酸沉淀洗涤废水为低浓度氨氮废水(<100mg/L),必须将这六种废水分类收集以利于后续处理。

(2)废水的预处理:①稀土皂废水中含有大量的萃取剂煤油、P507及重金属离子,须经隔油、气浮除油处理后再经加入重金属捕集剂并调碱后沉淀;②碱皂废水中含有一定量的萃取剂煤油、P507及重金属离子,须经调酸气浮除油处理后再经加入重金属捕集剂并调碱后沉淀;③碳铵沉淀母液、碳铵洗涤废水、草酸沉淀母液及草酸沉淀洗涤废水中均含有少量的重金属杂质,须经调碱沉淀后去除。

(3)高浓度氨氮废水中氯化铵的三效错流真空蒸发浓缩结晶回收:经预处理后的稀土皂废水与碳铵沉淀母液中含有大量的氯化铵,采用三效错流真空蒸发工艺蒸发浓缩结晶回收氯化铵产品,蒸发冷凝水中氨氮浓度低于10mg/L。

(4)中、低浓度氨氮废水脱氮处理:经预处理后的碱皂废水和碳铵洗涤废水采用氨吹脱/吸收处理,出水与经预处理的草酸沉淀母液、草酸沉淀洗涤废水混合经化学沉淀脱氮处理,再与蒸发冷凝水混合经折点氯化脱氮处理、亚硫酸钠还原余氯处理、氯化铝化学除磷处理后使氨氮浓度低于1mg/L;

(5)反渗透脱盐深度处理:经过步骤(4)处理后的废水进入二级高压反 渗透处理系统进行脱盐深度处理,使出水完全达到工艺用水水质要求。

(6)反渗透浓液蒸发浓缩结晶回收氯化钙:由于预处理过程投加大量石灰乳调节废水pH值,二级反渗透浓液中含有高浓度的氯化钙,经蒸发浓缩后可回收氯化钙产品,冷凝水可作为工艺用水回用。

2.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于稀土皂废水与碱皂废水的气浮采用尼可尼泵溶气气浮工艺,回收P507及煤油。碱皂废水气浮前加入一定量的草酸沉淀母液调节其pH至0.5-1.0,以利于碱皂废水的气浮除油,气浮后的碱皂废水加入石灰乳和重金属捕集剂,调节pH至9.0,去除重金属离子,同时脱除废水中的草酸根。

3.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于稀土皂废水经气浮处理后以浓氨水作为调碱液,将废水pH调至8.0,再加入重金属捕集剂,彻底去除废水中的重金属离子,同时不引入其它离子以确保回收的氯化铵产品达到工业级氯化铵的质量要求。

4.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于碳铵沉淀母液、碳铵洗涤废水、草酸沉淀母液及草酸沉淀洗涤废水中均含有少量的重金属离子,加入石灰乳调节pH至8.0-9.0,以去除重金属离子及草酸根。

5.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于经预处理后的稀土皂废水与碳铵沉淀母液采用三效错流真空蒸发工艺蒸发浓缩结晶回收氯化铵产品,蒸发器采用钛材制作。高浓度氨氮废水经预热器预热至70-80℃,进入第一效蒸发器,溶液沸点控制在85-95℃,质量分数达到20%-25%。在第一效气液分离室分离出来的液体用泵打入闪蒸器,经闪蒸后的液体进入三效蒸发器加热蒸发,溶液沸点控制在65-75℃,质 量分数达到30%-35%。在第三效气液分离室分离出来的液体用泵打人二效蒸发器加热室继续蒸发,溶液沸点控制在70-85℃,当蒸发到质量分数为30%-37%后,分离出来的液体去结晶器冷却结晶,结晶出的固体氯化铵经过离心分离、干燥、包装成为氯化铵成品。

6.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于经预处理后的碱皂废水和碳铵洗涤废水采用氨吹脱/吸收处理,吹脱塔/吸收塔为填料塔,气液比3000∶1,废水pH以氢氧化钠调至11.0-12.0后进行吹脱,吹脱后的气体进入吸收塔,以10%盐酸作为吸收液吸收,吸收液循环使用,获得氯化铵溶液,吸收完全后,吸收液泵入三效错流真空蒸发系统与经预处理的高浓度氨氮废水混合蒸发浓缩回收氯化铵产品。

7.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于经吹脱处理后的碱皂废水、碳铵洗涤废水与经预处理的草酸沉淀母液、草酸沉淀洗涤废水混合后调节pH为8.0-9.0,按nMg2+∶nPO43-∶nNH4+=1.2∶1∶1投加硫酸镁、磷酸二氢钠,去除废水中的氨氮。

8.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于经上述处理后的所有废水混合后,调节pH为7.0左右,按Cl∶NH4+=5∶1加入次氯酸钠对氨氮进行氧化去除,经氧化脱氮处理的废水按余氯∶SO32-=1∶1投加亚硫酸钠对余氯进行还原处理,还原处理后,再按Al3+∶PO43-=1∶1投加氯化铝进行化学脱磷处理。

9.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于采用二级反渗透系统对化学脱磷处理后的废水进行脱盐处理,一级反渗透压力3.0-4.0MPa,回收率70-80%,二级反渗透压力1.0-2.0MPa,回收率80-90%,二级反渗透出水TDS值小于5цs/cm。

10.根据权利要求书1所述的一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于反渗透浓液经蒸发浓缩结晶后回收氯化钙,蒸馏水回用于生产工艺。

说明书

一种稀土湿法冶炼废水资源回收及废水零排放处理工艺

技术领域

本发明涉及一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,属废水处理技术领域。

背景技术

我国稀土资源丰富,世界及中国稀土资源储量、基础储量分别为8800万吨(REO,以下同)和15000万吨,2700万吨和8900万吨;中国稀土资源储量和基础储量分别占世界的比例为30.7%和59.0%,其资源储量和基础储量均居世界之首。主要稀土资源有内蒙古白云鄂博混合型稀土矿、四川冕宁牦牛坪、山东微山碳氟铈矿和江西、广东、广西、湖南、福建、云南、浙江离子吸附型稀土矿。2005年,我国稀土冶炼分离产品产量达到10.39万t,占世界稀土总需求量的90%以上;国内稀土应用量达到5.19万t,约占世界稀土总应用量的47%;出口量达到5.53万t,为国外稀土需求量的90%。

稀土冶炼工艺主要有火法和湿法两种,由于湿法冶炼萃取分离过程中有机相采用氨水或液氨皂化,萃取分离1吨稀土氧化物消耗1.0~1.2吨液氨,液氨作为皂化剂,不进入产品,最终以氯化铵废水的形式排放,如不加以适当处理将对水资源造成严重污染;另一方面,稀土冶炼废水中的高浓度污染物如氨氮、P507、煤油等也是宝贵的资源,如不加以回收,不仅造成严重的环境污染,而且形成巨大的资源浪费,不符合清洁生产和循环经济的理念。

氨氮是稀土冶炼废水的主要污染物,主要产生于稀土皂化工艺及碳铵沉淀工艺,该类废水是稀土湿法冶金过程中产生的主要废水,占稀土企业废水总量的60%-70%,只要涉及稀土湿法冶金几乎都要产生NH3-N废水。根据稀土湿法冶炼生产工艺,其皂化工艺及碳铵沉淀工艺段排放的稀土皂废水及碳铵沉淀母液的氨氮浓度超过50g/L,属高浓度氨氮废水;碱皂废水及碳铵沉淀洗涤废水的氨氮浓度为2000-4000mg/L,属中等浓度氨氮废水;另外草酸沉淀工段排放的废水氨氮浓度<100mg/L,属低浓度氨氮废水。由于稀土冶炼废水中可生物降解的有机物浓度较低、氨氮及盐浓度极高,故生物处理方法不适于稀土湿法冶炼废水的脱氮,因此,稀土湿法冶炼废水的脱氮技术主要为物理化学法和化学法等处理工艺,稀土冶炼氨氮废水的处理是稀土冶炼废水处理的难点,常用的处理工艺主要包括:

(1)蒸发浓缩结晶法

蒸发浓缩法通过直接将稀土冶炼废水蒸发浓缩回收铵盐,该工艺优点是NH3-N去除效率高,馏出液一般可以达到排放标准,回收的铵盐具有一定的经济价值;缺点是设备耐腐蚀性要求高、投资大,能耗高、运行费用高。因此,一般只有处理氨氮浓度极高的废水才具有经济可行性。

(2)离子交换法

由于天然沸石(主要是斜发沸石)的价格低于人工合成的离子交换树脂,并且对NH4+具有强的选择吸附能力,因此工程上常用的选择性离子交换法是利用沸石对NH4+的强选择性,将NH4+截留于沸石表面,从而去除废水中的氨氮。当沸石交换容量饱和后,沸石需再生。该法一般只适用于低浓度NH3-N废水,对于高浓度的氨氮废水,会因再生频繁而造成操作困难。

(3)化学沉淀法

化学沉淀法除氨氮是通过在废水中投加镁的化合物和磷酸或磷酸氢盐,生成磷酸铵镁沉淀,从而去除废水中的氨氮。磷酸铵镁的化学分子式是MgNH4PO4·6H2O,俗称鸟粪石,可用作堆肥、花园土壤的添加剂或建筑结构制品的阻火剂。该工艺操作简便,但需要投加大量磷、镁药剂,运行费用高,若其沉淀物磷酸铵镁的能作为农用肥料销售,则可以降低运行费用,增加其实用性。磷酸铵镁沉淀法可以避免吹脱法造成的吹脱塔结垢、臭味等问题,处理效率不受温度限制,但此方法用于高氨氮废水处理主要存在的问题是处理成本高,因此,寻找廉价高效的沉淀剂并开发沉淀物作为肥料的价值是今后的发展方向。

(4)反渗透-电渗析法

NH3-N处理效果较好,但该工艺对废水水质要求苛刻,对钙含量较高的稀土冶炼废水必须进行预处理,且反渗透、电渗析投资较大。

(5)空气吹脱法

该工艺技术成熟,操作简便,运行费用较低,但该工艺对氨氮去除效果有限,出水不能使其直接达到排放标准,需进行后续处理。开发新型高效吹脱装置,提高吹脱效率,对脱氨尾气进行有效处理,防止吹脱气体的二次污染是今后的发展方向。

(6)折点氯化法

折点氯化法去除氨氮是将氯气(生产上用加氯机将氯气制成氯水)或次氯酸钠投入废水,将废水中的氨氮氧化成氮气的化学脱氮工艺。折点氯化一般应用于饮用水消毒,具有不受盐含量干扰,有机物含量越少氨氮处理效果越好,不产生污泥,处理效率高等优点,但由于处理成本较高,折点氯化法只适用于低浓度氨氮废水的深度处理。

目前,我国大部分稀土冶炼企业由于废水处理技术水平及处理成本的限制面临着严重的环保压力,仅有部分企业仅对高浓度氨氮废水采用简单的蒸发浓缩结晶工艺回收氯化铵,设备使用寿命短、能耗高、运行费用高,同时由于预处理不彻底,所回收的氯化铵产品纯度低,经济效益差,企业运行积极性不高;另一方面,对于稀土湿法冶炼废水中的中低浓度氨氮废水,大部分企业仅简单的投加石灰调节pH后直接排放,对生态环境造成极大的污染。目前还没有综合考虑稀土湿法冶炼废水资源回收及废水零排放技术的相关报道,由于稀土湿法冶炼废水水质成分复杂,不同工艺段废水氨氮浓度相差极大,单独采用一种脱氮方法显然不能够满足废水处理的要求,因此亟待开发稀土湿法冶炼废水资源回收及废水零排放处理成套工艺。

发明内容

本发明的目的为了解决目前稀土湿法冶炼废水资源回收与零排放处理技术难题,提供一种稀土湿法冶炼废水处理资源化与无害化方法。

本发明是一种稀土湿法冶炼废水资源回收及废水零排放处理工艺,其特征在于具有以下的处理方法和步骤:

1.来自稀土湿法冶炼生产工段的稀土皂废水、碳铵沉淀母液、碱皂废水、碳铵洗涤废水、草沉母液及草沉洗涤废水分别排入隔油池、碳铵沉淀母液池、碱皂废水池、碳铵洗涤废水池、草沉母液池及草沉洗涤废水池储存。

2.隔油池设计停留时间24h,稀土皂废水经过隔油池后,P507及煤油去除率高于95%,然后经尼可尼泵泵入气浮除油池除去废水中的乳化油,浮油经刮油机收集后泵入储油罐,气浮处理后的稀土皂废水进入碳铵沉淀母液池与碳铵沉淀母液池混合后以浓氨水调节pH至8.0,并加入重金属捕集剂,经沉淀后上清液排入集水调节池,污泥排入污泥浓缩池。用泵将集水调节池中的高浓度氨氮废水送入预热器预热至70-80℃,进入第一效蒸发器,溶液沸点控制在85-95℃,质量分数达到20%-25%。在第一效气液分离室分离出来的液体用泵打入闪蒸器,经闪蒸后的液体进入三效蒸发器加热蒸发,溶液沸点控制在65-75℃,质量分数达到30%-35%。在第三效气液分离室分离出来的液体用泵打人二效蒸发器加热室继续蒸发,溶液沸点控制在70-85℃,当蒸发到质量分数为30%-37%后,分离出来的液体去结晶器冷却结晶,结晶出的固体氯化铵经过离心分离、干燥、包装成为氯化铵成品。

3.以泵将草沉母液按流量比草沉母液∶碱皂废水=1∶20-1∶10送入碱皂废水池,调节碱皂废水pH至0.5-1.0,再以尼可尼泵将碱皂废水从碱皂废水池中泵入气浮除油池,浮油经刮油机收集后泵入储油罐,经气浮处理的碱皂废水排入碳铵洗涤废水池与碳铵洗涤废水混合后以氢氧化钠和石灰乳调节pH为9.0,并加入重金属捕集剂,经沉淀后上清液排入混合池,污泥排入污泥浓缩池;在混合池中以氢氧化钠将废水pH调至11.0-12.0后将水泵入氨吹脱塔顶部,按气液比3000∶1进行吹脱,吹脱后的废气以10%盐酸溶液吸收,吸收完全后气体排空,吸收液泵入集水调节池,与经预处理的稀土皂废水、碳铵沉淀母液混合进入三效错流真空蒸发系统蒸发浓缩回收氯化铵;吹脱处理后的废水排入吹脱液收集池,再泵入化学沉淀池,以氢氧化钠调节pH至8.0-9.0,按nMg2+∶nPO43-∶nNH4+=1.2∶1∶1投加硫酸镁、磷酸二氢钠,并按5mg/L浓度投加PAM,沉淀后上清液排入折点氯化池,污泥排入污泥浓缩池。

4.草沉母液和草沉洗涤废水分别投加石灰乳,调节pH至8.0-9.0后送入沉淀池,上清液送入折点氯化池,污泥排至污泥浓缩池。

5.以盐酸调节折点氯化池废水pH至7.0左右,按Cl∶NH4+=5∶1加入次氯酸钠对氨氮进行氧化去除,经氧化后的废水投加亚硫酸钠对余氯进行还原处理,经还原处理的废水加入氯化铝进行除磷处理,经除磷处理后的废水进入清水池。

6.将清水池的废水送入二级高压反渗透系统进行脱盐处理,一级反渗透压力3.0-4.0MPa,回收率70-80%,二级反渗透压力1.0-2.0MPa,回收率80-90%。反渗透处理出水作为生产用水回用于生产车间,反渗透浓液经过蒸发浓缩结晶处理后回收无机盐,冷凝水可直接回用于生产。

本发明与现有技术相比,具有如下优点和有益效果:

1.本发明在综合考虑稀土湿法冶炼废水水质特征的基础上,对不同工艺段废水分别收集、分别处理,简化了处理工艺,提高了处理效果,确保了回收产品的质量。

2.本发明对稀土湿法冶炼废水中高浓度氨氮废水采用三效错流真空蒸发浓缩结晶工艺回收工业级氯化铵产品,具有蒸发效率高、能耗低、腐蚀性低的特点,且蒸发系统采用钛材制作,使用寿命长。

3.本发明通过回收稀土湿法冶炼废水中的煤油、P507、工业级氯化铵并通过深度处理实现废水零排放,不仅彻底解决了稀土湿法冶炼过程的水污染问题,而且通过回收废水中的有用资源,可为企业创造一定的经济效益,实现了废水处理无害化与资源化的统一,体现了循环经济的原则。