申请日2011.08.16

公开(公告)日2011.12.21

IPC分类号C02F3/30

摘要

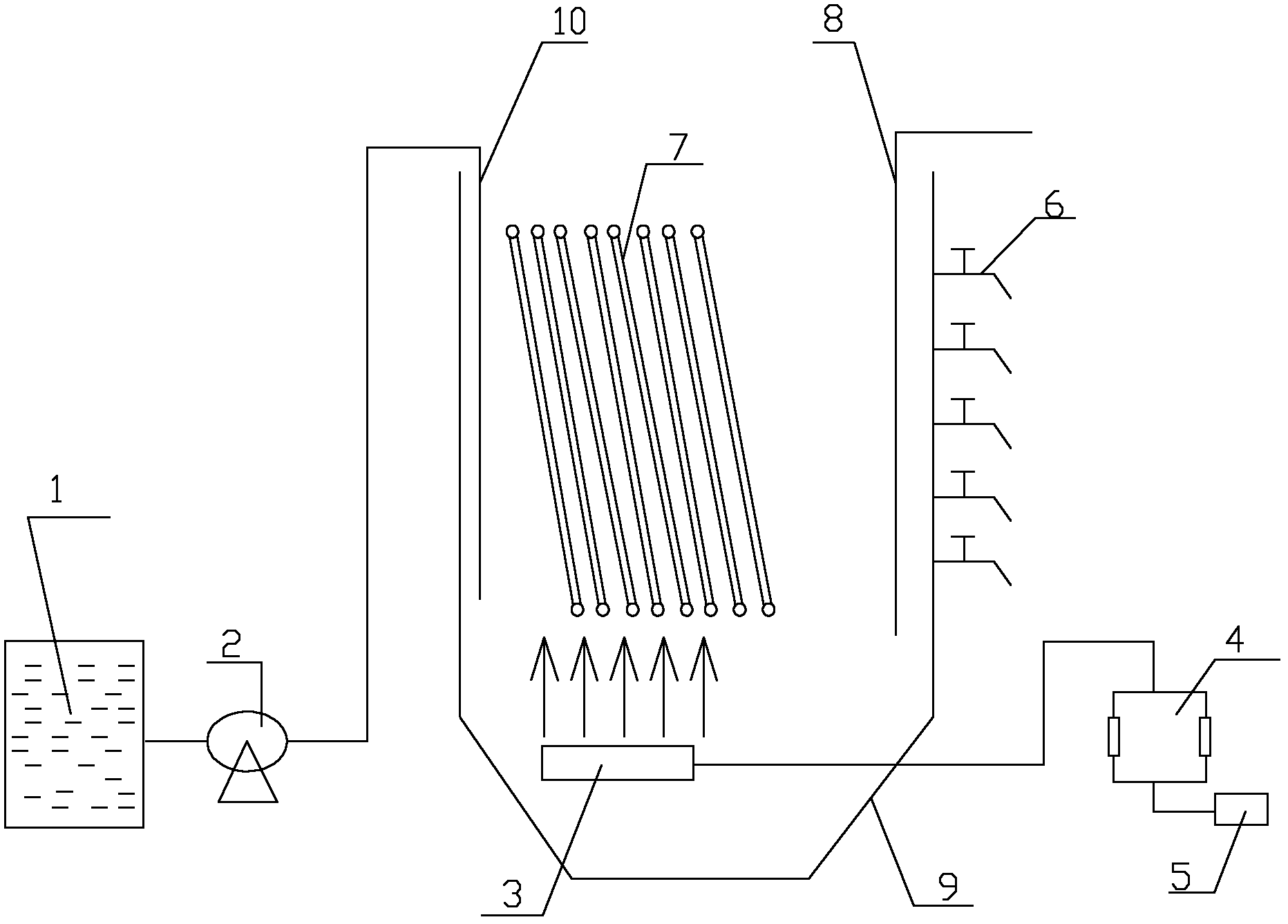

本发明涉及一种氨氮废水处理的方法,采用在反应器中进行的序批式活性污泥法,包括进水、曝气反应、沉淀、排水和闲置阶段;反应器中设有多层斜板,曝气反应时,曝气反应的气流经斜板阻挡和导向使得反应器内的混合液分为好氧区和缺氧区,两区中的混合液形成循环运动。曝气反应的气流在反应器的底部向上喷出。本发明具有处理效率高,处理效果好的优点,为在序批式活性污泥法的基础上进行改进的氨氮废水处理方法。

权利要求书

1.一种氨氮废水处理的方法,采用在反应器中进行的序批式活性污泥法,包括 进水、曝气反应、沉淀、排水和闲置阶段,其特征在于:所述反应器中设有多 层斜板,曝气反应时,曝气反应的气流经斜板阻挡和导向使得反应器内的混合 液分为好氧区和缺氧区,两区中的混合液形成循环运动。

2.按照权利要求1所述的一种氨氮废水处理的方法,其特征在于:所述曝气反 应的气流在反应器的底部向上喷出。

3.按照权利要求2所述的一种氨氮废水处理的方法,其特征在于:所述升流区 形成好氧区,降流区形成缺氧区。

4.按照权利要求3所述的一种氨氮废水处理的方法,其特征在于:所述升流区 和降流区的体积比为1∶1至3∶1。

5.按照权利要求1至4中任一项所述的一种氨氮废水处理的方法,其特征在于: 所述好氧区中发生硝化反应,缺氧区中发生反硝化反应;硝化反应的产物作为 反硝化反应的底物。

6.按照权利要求1至4中任一项所述的一种氨氮废水处理的方法,其特征在于: 所述多层斜板为矩形板,平行设置,间距为10至50厘米,斜板与水平面的夹 角为30至60度。

7.按照权利要求6所述的一种氨氮废水处理的方法,其特征在于:所述斜板间 距的选取随着反应器容积的增大而增大。

8.按照权利要求1至4中任一项所述的一种氨氮废水处理的方法,其特征在于: 所述沉淀阶段,污泥在斜板表面沉淀。

9.按照权利要求1至4中任一项所述的一种氨氮废水处理的方法,其特征在于: 所述反应器的高径比为3∶1至5∶1。

10.按照权利要求1至4中任一项所述的一种氨氮废水处理的方法,其特征在于: 所述进行曝气反应的曝气装置与流量计相接,流量计接压缩气源;流量计调整 曝气反应的气流量的大小。

说明书

一种氨氮废水处理的方法

技术领域

本发明涉及一种污水处理方法,具体的说,涉及一种在序批式活性污泥法 的基础上进行改进的氨氮废水处理的方法。

背景技术

氮污染已成为破坏水体环境的最主要因素之一(如造成水体富营养化)。生物 脱氮技术是应用最广泛的氮素污染控制方法。近20年来,由于SBR工艺(序批 式活性污泥法)的低造价和高效率,在世界各国得到广泛应用,较新开发出来 的UNITANK、CAST等工艺也有几百座污水处理厂投产,充分显示出SBR工 艺的魅力。

提高传统SBR工艺处理城市污水脱氮除磷率,向着高效、节能、自动化程 度更高方向发展的思路,虽然还存在着因进出水工序操作繁锁,曝气时容易堵 塞,研究开发新型SBR工艺成为水处理中十分活跃的领域,如:CAST、膜法 SBR、改良型UniFedSBR、TCBS、MSBR、(AO)2SBR、A2NSBR、两级SBR 工艺等。

现有的序批式活性污泥法采用的氨氮废水处理装置,主要包括:反应器、 搅拌器、曝气装置、进水装置、出水装置和自动控制系统。进水装置、出水装 置分别与反应器相连;搅拌器位于反应器内;曝气装置的出气件也位于反应器 内。自动控制系统控制氨氮废水处理装置的工作过程。反应器内泥、水的混合 由减速电机带动搅拌浆完成。

运行周期一般分为如下几个阶段:进水、曝气反应、缺氧反应、沉淀、排 水和闲置阶段。各阶段主要在反应器中进行。当反应器进水结束后,开始曝气 反应,待混合液的氨氮浓度达到排放标准后,停止曝气,在缺氧的环境下实现 反硝化反应,使混合液在反应器中处于静止状态进行固液分离,经过一段时间 后,排除上清液,沉淀污泥进入闲置阶段,反应器又处于准备下一个周期运行 的待机状态,其中每一阶段产生剩余污泥将定期进行排放。

现有的氨氮废水处理方法主要有如下缺点:1.曝气反应和缺氧反应需要分别 进行,才能达到较好的处理效果,两个反应步骤占据的时间较长;2.污泥的沉淀 阶段,沉淀面主要是反应器的底部,需要的时间较长,效率低下,沉淀效果不 理想。

发明内容

针对现有技术中存在的技术问题,本发明的目的是:提供一种有效提高反 应效率和污泥沉淀效率,提高处理效果的氨氮废水处理的方法。

为了达到上述目的,本发明采用如下技术方案:

一种氨氮废水处理的方法,采用在反应器中进行的序批式活性污泥法,包 括进水、曝气反应、沉淀、排水和闲置阶段;反应器中设有多层斜板,曝气反 应时,曝气反应的气流经斜板阻挡和导向使得反应器内的混合液分为好氧区和 缺氧区,两区中的混合液形成循环运动。

采用这种方法后,即在现有的基础上增设多层斜板,将SBR工艺和多层斜 板相结合,对现有的SBR工艺进行改进。

首先,在曝气反应时,曝气反应的气流经斜板阻挡和导向使得反应器内的 混合液分为好氧区和缺氧区,两区中的混合液形成循环运动,在好氧区内发生 硝化反应,在缺氧区内发生反硝化反应,因此,硝化反应和反硝化反应可同时 发生,有效提高反应效率。

其次,斜板的设置增加了污泥的沉淀面积,提高了污泥的沉淀效率。

最后,在硝化反应中需要消耗大量氧气,往往通过曝气装置提供,氧经过 气-液及液-固传递到达混合液中存在的大量微生物絮体或生物膜。由于氧在 水中的溶解度较低,气-液间的传质速率往往是好氧生物反应的瓶颈。根据气 -液质量传递的双膜理论,氧从气相到液相的传递速率可用表 示。式中,k为液膜的传质系数(与水质有关),a为混合液单位体积的传氧面积, C*和Cb分别为气相主体和液相主体中的氧浓度。当反应器中空气的占有率上升 时,单位体积内的气泡量增加,有效传氧面积增大,使氧传递速率加快。因此 硝化反应效率更高,本发明的处理效果更好。

曝气反应的气流在反应器的底部向上喷出。升流区形成好氧区,降流区形 成缺氧区。升流区和降流区的体积比为1∶1至3∶1。好氧区中发生硝化反应, 缺氧区中发生反硝化反应;硝化反应的产物作为反硝化反应的底物。

采用这种结构后,气流一方面可以提供硝化反应的溶解氧,另一方面为好 氧区和缺氧区之间的循环运动提供了动力。反应器运行时,在底部进行曝气的 部位形成升流区,该升流区为好氧区,气泡在浮力作用下向上运动,其中大部 分在升流区顶部溢出。相对于升流区,混合液的其他部位形成降流区,该降流 区为缺氧区。由于升流区和降流区中气体含量不同,使两区中混合液的密度存 在差异,由密度差而导致的压差使混合液在升流区和降流区之间形成循环运动。 将脱氮过程中的曝气和液体回流相结合,使曝气不仅为硝化过程提供必要的溶 解氧,还为硝化液的回流提供动力。常规工艺只利用曝气设备提供的氧,而本 工艺还充分利用该动力进行必要的硝化液回流,从而减少运行中的动力消耗。

在该方法中,硝化和反硝化反应同时发生,硝化反应的产物可以为反硝化 反应的底物,从而避免硝化过程产生的亚硝酸盐积累对硝化反应的抑制作用, 加快硝化速率。

将体积比限定在1∶1至3∶1,可取得较好的反应效果。

多层斜板为矩形板,平行设置,间距为10至50厘米,斜板与水平面的夹 角为30至60度。斜板间距的选取随着反应器容积的增大而增大。沉淀阶段, 污泥在斜板表面沉淀。

采用这种结构后,一方面,在曝气阶段,反应器内可同时实现硝化和反硝 化反应,总氮的去除效果能够达到65%至85%。另一方面,在沉淀阶段,每块 斜板的投影面积就是增加的沉淀面积。例如:反应器内有10块斜板,每块斜板 的面积是s,倾斜角为60度,则增加的沉淀面积A=10×s×cot60=5s,即效率提 高了五倍。斜板的个数根据反应器的大小而确定。斜板的间距在10至50厘米, 当反应器的容积较大时,斜板的间距选取50厘米,当反应器的容积较小时,斜 板的间距选取10厘米。

斜板可采取上下两条相对边各接有连接管,连接管的两端固定在反应器内 壁的结构。采用这种结构后,上方和下方的连接管起到固定斜板的作用,并且 管径很小,它的强度只要满足将斜板固定即可。由于管径小,斜板周围无遮挡 物,无侧向约束,因此不积泥,保证小的污泥絮凝体亦可有效去除。斜板间距 小,污泥可快速沉淀,雷诺数较常规设备减小,能够有效抑制颗料沉降的水力 脉动。

斜板的材质采用优质的聚合物材料,例如是乙丙共聚合物板。它具有优良 的剪切稳定性,同时具有良好的抗压能力和热稳定性,该材料具有疏水性质, 不利于污泥附着,有助于排泥。

反应器的高径比为3∶1至5∶1。在反应器高径比较低时,适当增加高径比 有利于提高反应器的性能。但高径比结果表明反应器中的气体含有率与提升管 的高度近似无关,而液体循环速率则随提升管高度增加而增加。反应器高径比 不是越大越好,其原因在于:随着提升管高度的增加,反应器内的混合时间也 相应增加,并且单位体积内的气-液接触面积下降,不利于混合与传质。

进行曝气反应的曝气装置与流量计相接,流量计接压缩气源;流量计调整 曝气反应的气流量的大小。可根据实际需要调整气流量的大小,使得气流量既 可满足提供必要的溶解氧,也可以满足为混合液循环提供必要的驱动力。