申请日2010.02.09

公开(公告)日2012.01.04

IPC分类号C02F1/58; C02F1/60; C02F1/469

摘要

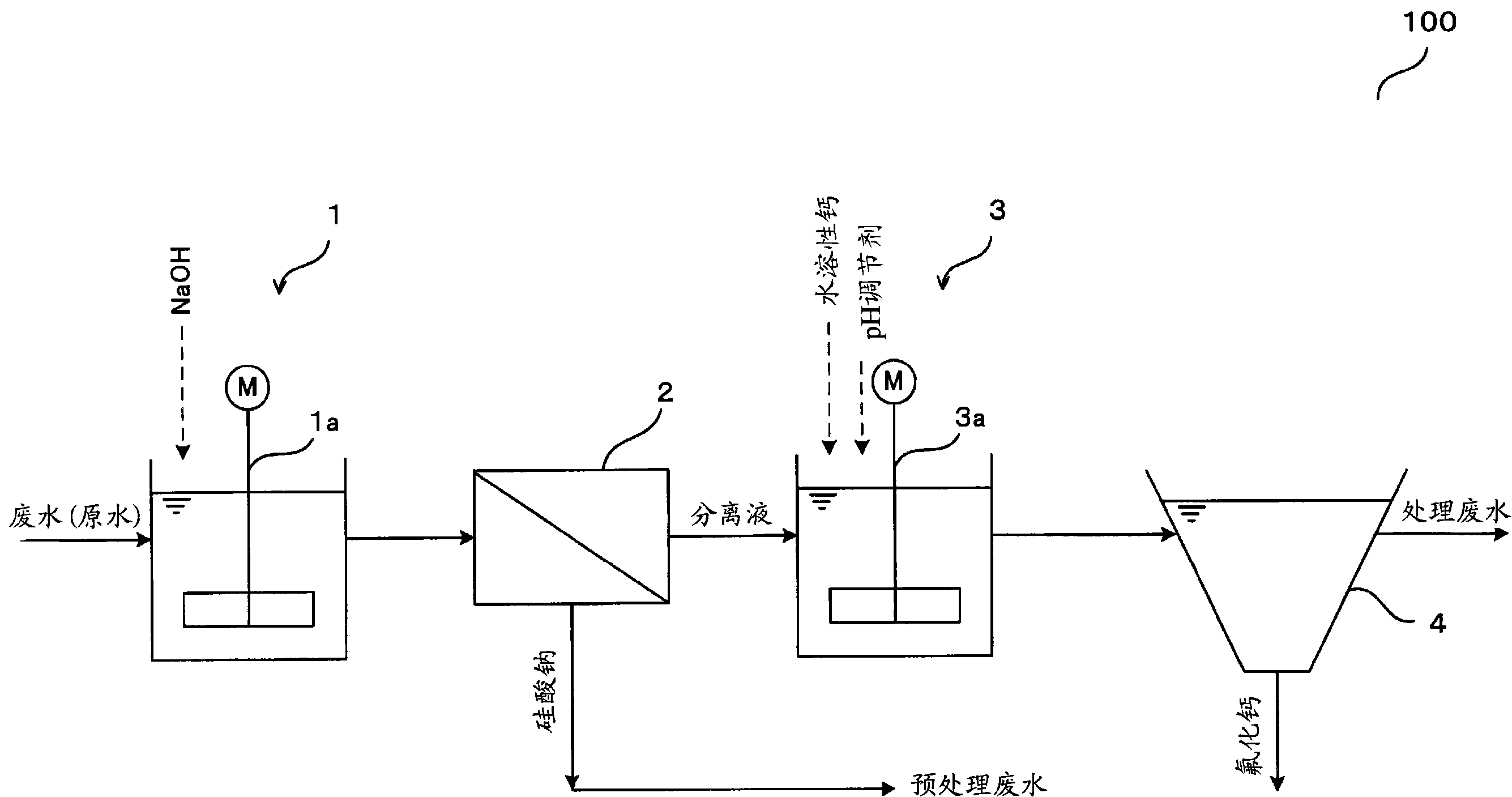

本发明的目的(第一目的)是提供不对含氟和硅的废水进行稀释处理,即,即使在高浓度的状态下对含氟和硅的废水进行处理,也能以高回收率以高纯度的氟化钙的形式回收氟的废水处理技术(特别是预处理技术)。将含氟和硅的废水供给至pH调整槽1,添加氢氧化钠(NaOH)使硅酸钠沉淀。之后,供给至固液分离器2从而将硅酸钠固液分离。

权利要求书

1.含氟和硅的废水的处理方法,其包括:

碱添加步骤,向含氟和硅的废水中添加碱;以及

固液分离步骤,将通过所述碱添加步骤沉淀的硅酸盐进行固液分 离。

2.如权利要求1所述的含氟和硅的废水的处理方法,其中,

在所述碱添加步骤中,将所述废水的pH调整至6或6以上。

3.如权利要求1或2所述的含氟和硅的废水的处理方法,其中,

在所述碱添加步骤中,添加碱的量与所述废水中的氟等当量或更 高。

4.如权利要求1-3中任一权利要求所述的含氟和硅的废水的处理 方法,其中,

所述碱为氢氧化钠或氢氧化钾。

5.氟化钙的制造方法,其包括在分离液中添加水溶性钙进而回收 氟化钙的步骤,所述分离液是通过权利要求1-4中任一权利要求所述 的方法中的固液分离步骤得到的。

6.含氟废水处理设备,其包括:

沉淀单元,向含氟和硅的废水中添加碱使硅酸盐沉淀;以及

固液分离器,其设置于所述沉淀单元的下游并对所述沉淀的硅酸 盐进行固液分离得到含氟的分离液。

7.如权利要求6所述的含氟废水 处理设备,其中,

在所述沉淀单元中,所述废水的pH被调整至6或6以上。

8.如权利要求6或7所述的含氟废水处理设备,其还包括:

氟化钙回收单元,其设置于所述固液分离器的下游并通过向所述 分离液中添加水溶性钙回收氟化钙。

9.含氟和硅的废水的处理方法,其包括:

固液分离步骤,对含氟和硅的废水中的硅酸盐进行固液分离;以 及

氟化氢分离步骤,通过向包含双极性膜、阳离子交换膜和阴离子 交换膜的电透析器供给分离液,将由所述固液分离步骤得到的所述分 离液分离为含氟化氢的酸性溶液和碱性溶液。

10.如权利要求9所述的含氟和硅的废水的处理方法,其中,

所述废水为酸性的废水,

在所述固液分离步骤之前,进行向所述废水添加碱从而使硅酸盐 沉淀的碱添加步骤。

11.如权利要求10所述的含氟和硅的废水的处理方法,其中,

使通过所述氟化氢分离步骤分离的碱性溶液返回所述碱添加步 骤,在所述碱添加步骤中向所述废水中添加所述碱性溶液。

12.如权利要求10或11所述的含氟和硅的废水的处理方法,其 中,所述碱为氢氧化钠或氢氧化钾。

13.氟化钙的制备方法,其包括在通过向权利要求9-12中任一权 利要求所述的方法得到的所述含氟化氢的酸性溶液添加水溶性钙从而 回收氟化钙的步骤。

14.含氟废水处理设备,其包括:

固液分离器,通过将含氟和硅的废水中的硅酸盐进行固液分离从 而得到含氟的分离液;以及

电透析器,其在固液分离器的下游并且包括双极性膜、阳离子交 换膜和阴离子交换膜,其将所述分离液分离为含氟化氢的酸性溶液和 碱性溶液。

15.如权利要求14所述的含氟废水处理设备,其中,

所述废水为酸性的废水,

在所述固液分离器的上游提供通过向所述废水中添加碱从而使硅 酸盐沉淀的沉淀单元。

16.如权利要求15所述的含氟废水处理设备,其还包括:

碱返回单元,其将通过所述电透析器分离的碱性溶液返回所述沉 淀单元,并向所述废水中添加所述碱性溶液。

17.如权利要求14-16中任一权利要求所述的含氟废水处理设备, 其还包括:

氟化钙回收单元,其设置在所述电透析器的下游并通过向所述含 氟化氢的酸性溶液中添加水溶性钙从而回收氟化钙。

说明书

含氟和硅的废水的处理方法、氟化钙的制造方法和含氟废水处理设备

技术领域

本发明涉及含氟和硅的废水的处理方法、氟化钙的制造方法和含 氟废水处理设备。

背景技术

以往,半导体制造工厂、太阳电池制造工厂、液晶工厂、具有 PFC(全氟化碳)气体处理步骤或硅酮蚀刻步骤的工厂所生产的含氟和 硅的废水,例如如下进行处理。在含氟和硅的废水中添加氢氧化钙 (Ca(OH)2)从而发生碱性反应,生成含氟化钙(CaF2)和硅酸钙(CaSiO3) 的污泥,分离所生成的污泥进行工业废弃处理。

另一方面,如果可以由上述废水生成氟化钙的含有率较高的高纯 度沉淀物,则可以不像以往那样对生成的沉淀物进行工业废弃处理而 是加以利用。即,可以将以往进行工业废弃处理的废水中所含有的氟 制成氟化钙来再资源化。

这里,作为用于从含氟和硅的废水得到氟化钙的含有率较高的高 纯度沉淀物的方法,例如有专利文献1中记载的方法。专利文献1中 记载的方法,首先,通过稀释含氟和硅的废水从而以SiO2计将废水中 的硅浓度调整至500mg/L以下,之后,在pH4.5-8.5中使水溶性钙化 合物反应。据称通过上述方法,可以沉淀CaF2浓度为90%以上的高纯 度沉淀物。

专利文献1:日本国“第3240669号专利”

发明内容

但是,在专利文献1所记载的方法中,为了将废水中的硅浓度以 SiO2计调整至500mg/L以下,需要预先对含氟和硅的废水进行稀释, 因而必须处理的废水量比最初增大。其结果是存在如下问题,即废水 处理设备比以往变得更大,废水处理设备的设置空间、制造成本、维 持管理成本等可能高于以往。

本发明鉴于上述实际情况而完成,其目的在于(第一目的),提供 不对含氟和硅的废水进行稀释处理,即,即使在高浓度的状态下处理 含氟和硅的废水,也能以高回收率以高纯度的氟化钙的形式回收氟的 废水处理技术(特别是预处理技术)。

此外,本发明的第二目的在于,提供废水处理技术(特别是预处理 技术),其降低了用于对含氟和硅的废水进行处理来回收氟化钙所用药 品的成本。

本发明人为解决上述问题而进行了深入研究,结果发现,在含氟 和硅的废水中添加碱从而使该废水中存在的氟硅酸(H2SiF6)分解,使废 水中的硅以硅酸盐的形式沉淀,通过固液分离将沉淀的硅酸盐从废水 中除去,由此可以解决上述问题(可以实现上述第一目的),进而基于 上述见解完成本发明。

即,本发明的第1实施方式是含氟和硅的废水的处理方法,其包 括:碱添加步骤,向含氟和硅的废水中添加碱;以及固液分离步骤, 将通过上述添加碱步骤沉淀的硅酸盐进行固液分离。

根据上述构成,对通过上述碱添加步骤沉淀的硅酸盐进行固液分 离,由此以硅酸盐的形式从废水中将硅除去。其结果是,即使不对含 氟和硅的废水进行稀释处理,即在高浓度的状态下处理含氟和硅的废 水,之后,在回收(氟的再资源化)氟化钙时,也能以高回收率以高纯 度氟化钙的形式回收氟。

此外,在本发明中,在上述碱添加步骤中,优选将上述废水的pH 调整至6或6以上。由此,促进氟硅酸(H2SiF6)的分解,提高硅酸盐的 沉淀量。即,硅的去除率提高。

而且在本发明中,在上述碱添加步骤中,优选添加与所述废水中 含的氟等当量或更高的碱。由此,废水的pH达到约6.5以上,氟硅酸 (H2SiF6)的分解得到促进,可以提高硅酸盐的沉淀量。

这里,当量是指摩尔当量。摩尔当量表示物质量(单位:摩尔[mol]) 的比。

而且在本发明中,优选所述碱为氢氧化钠或氢氧化钾。

作为添加于含氟和硅的废水中的添加剂,使用氢氧化钠或氢氧化 钾,例如与使用氨作为添加剂的情况相比,处理废水的后处理变得容 易。

此外,通过使用氢氧化钾作为添加剂,可以应对氟浓度较高的废 水。此外,与其他的添加剂相比氢氧化钠为廉价,因此通过使用氢氧 化钠作为添加剂,还具有可降低药品成本的优点。

此外,本发明的第2实施方式是氟化钙的制造方法,其通过在分 离液中添加水溶性钙进而回收氟化钙,上述分离液是通过上述发明的 第1实施方式(含氟和硅的废水的处理方法)中的固液分离步骤而得到 的。

根据上述构成,在除去硅的废水(分离液)中添加水溶性钙从而回 收氟化钙,由此以高回收率以高纯度氟化钙的形式回收氟。即,即使 在高浓度的状态下处理含氟和硅的废水,也能以高回收率以高纯度的 氟化钙的形式回收氟。

此外,本发明的第3实施方式是含氟废水处理设备,其包括:沉 淀单元,向含氟和硅的废水中添加碱使硅酸盐沉淀;以及固液分离器, 设置于上述沉淀单元的下游并对上述沉淀的硅酸盐固液进行分离得到 含氟的分离液。

此外在本发明中,在上述沉淀单元中,优选将上述废水的pH调 整至6或6以上。由此,氟硅酸(H2SiF6)的分解得到促进,硅酸盐的沉 淀量增高。即,硅的去除率提高。

而且在本发明中,还包括氟化钙回收单元,其设置于上述固液分 离器的下游并通过向上述分离液中添加水溶性钙回收氟化钙。

此外,本发明人为了解决上述问题而进一步深入研究,结果发现, 使固液分离后的含氟的分离液通过包含双极性膜、阳离子交换膜和阴 离子交换膜的电透析器,从而将该分离液分离为含氟化氢的酸性溶液 和碱性溶液,由此可以解决上述问题(可以实现上述第二目标),进而 基于上述见解完成本发明。

即,本发明的第4实施方式为含氟和硅的废水的处理方法,其包 括:固液分离步骤,对含氟和硅的废水中的硅酸盐进行固液分离;以 及氟化氢分离步骤,通过向包含双极性膜、阳离子交换膜和阴离子交 换膜的电透析器供给通过分离液,将由所述固液分离步骤得到的上述 分离液分离为含氟化氢的酸性溶液和碱性溶液。

根据上述构成,向包含双极性膜的电透析器供给通过固液分离步 骤得到的分离液,将该分离液分离为含氟化氢的酸性溶液和碱性溶液, 由此得到含氟的酸性溶液,之后在回收氟化钙(氟的再资源化)时,可 以不从外部添加酸(药品)、或者可以减少酸(药品)的添加量。即,对含 氟和硅的废水进行处理从而回收氟化钙时,可以降低药品成本。

另外,上述本发明的第1实施方式中的含氟和硅的废水的处理方 法、与上述本发明的第4实施方式中的含氟和硅的废水的处理方法的 “对含氟和硅的废水中的硅酸盐进行固液分离”的步骤是共通的。即, 本发明的第1实施方式中的含氟和硅的废水的处理方法、与上述本发 明的第4实施方式中的含氟和硅的废水的处理方法均具有“对含氟和 硅的废水中的硅酸盐进行固液分离”的步骤,且在该方面具有相同的 特定技术特征。

此外,在本发明中,上述废水为酸性的废水,在上述固液分离步 骤之前,还优选包括向所述废水添加碱从而使硅酸盐沉淀的碱添加步 骤。通过本步骤沉淀的硅酸盐,通过之后的固液分离步骤从废水中分 离。

而且,在本发明中,优选使通过上述氟化氢分离步骤分离的碱性 溶液返回上述碱添加步骤,并在上述碱添加步骤中向上述废水中添加 上述碱性溶液。

根据上述构成,使通过氟化氢分离步骤分离的碱性溶液返回碱添 加步骤,由此,可以在该碱添加步骤中降低新添加的碱的量。

而且,在本发明中,上述碱优选为氢氧化钠或氢氧化钾。

作为添加于含氟和硅的废水中的添加剂,使用氢氧化钠或氢氧化 钾,例如与使用氨作为添加剂的情况相比,处理废水的后处理变得容 易。

此外,通过使用氢氧化钾作为添加剂,可以应对氟浓度较高的废 水。此外,与其他的添加剂相比氢氧化钠为廉价,因此通过使用氢氧 化钠作为添加剂,还具有可降低药品成本的优点。

此外,本发明的第5实施方式为氟化钙的制备方法,在通过上述 本发明的第4实施方式(含氟和硅的废水的处理方法)得到的含氟化氢 的酸性溶液中,添加水溶性钙从而回收氟化钙。

根据上述构成,回收氟化钙时,可以不从外部添加酸(药品)、或 者可以减少酸(药品)的添加量。

此外,本发明的第6实施方式是含氟废水处理设备,其包括:固 液分离器,通过将含氟和硅的废水中的硅酸盐进行固液分离从而得到 含氟的分离液;以及电透析器,其在固液分离器的下游并且包括双极 性膜、阳离子交换膜和阴离子交换膜,其将所述分离液分离为含氟化 氢的酸性溶液和碱性溶液。

此外,在本发明中,所述废水为酸性的废水,还优选包括在上述 固液分离器的上游通过向上述废水中添加碱从而使硅酸盐沉淀的沉淀 单元。

而且,在本发明中,还优选包括碱返回单元,其将通过上述电透 析器分离的碱性溶液返回上述沉淀单元,并向上述废水中添加上述碱 性溶液。

而且,在本发明中,还优选包括氟化钙回收单元,其设置在上述 电透析器的下游并通过向上述含氟化氢的酸性溶液中添加水溶性钙从 而回收氟化钙。