申请日2010.09.25

公开(公告)日2012.04.11

IPC分类号C02F1/00

摘要

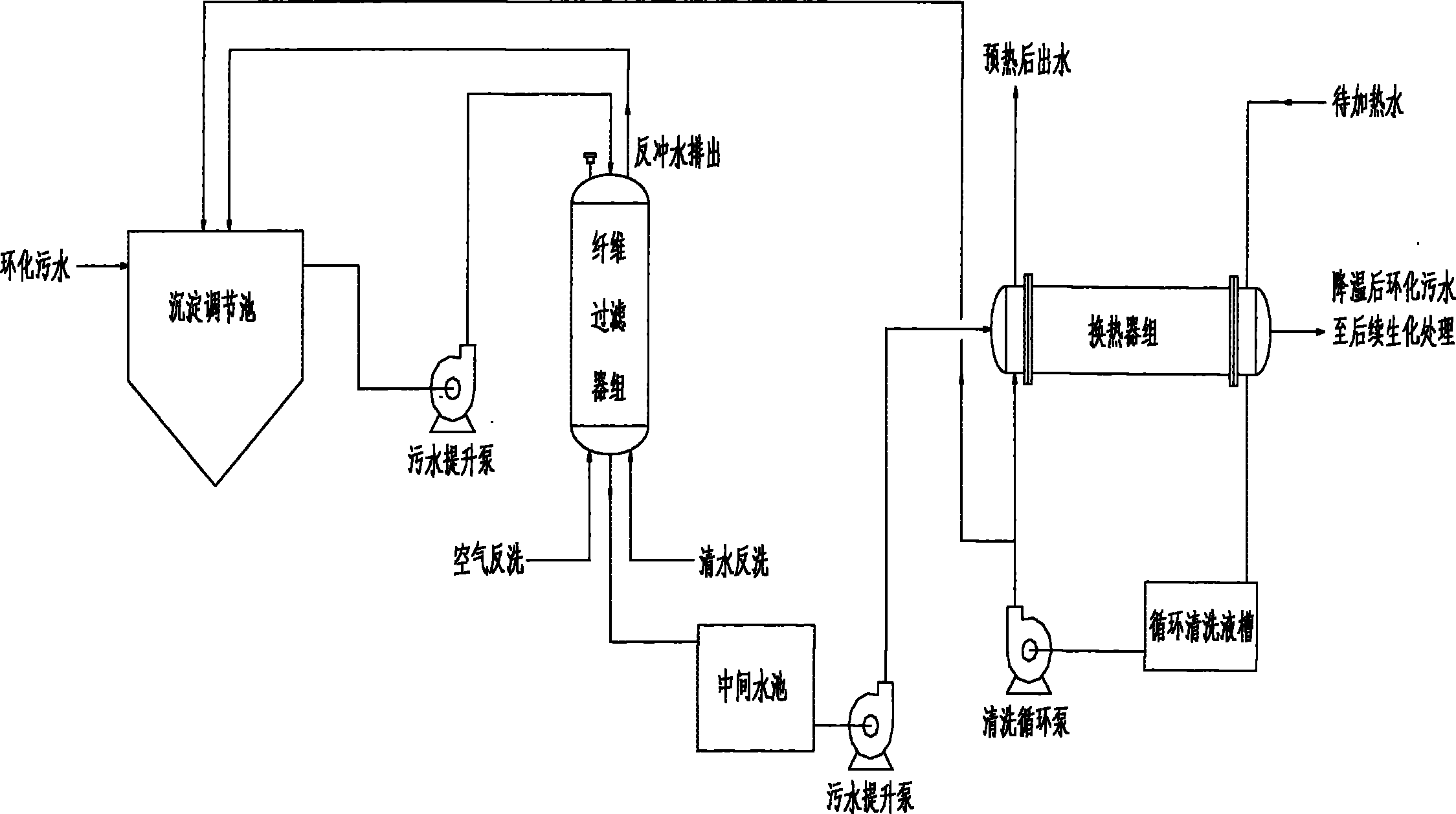

本发明为一种环化污水的密闭式降温及废热利用工艺,环化污水原水经调节后,泵送入装载有软性填料的纤维过滤器,控制过滤器出水SS值在一定范围内,再将其作为全自动换热机组一次水送入换热器;同时,采用经预处理后的污水或清洁水作为二次侧进水;经全自动换热机组换热后,使环化污水温度降低到生化处理中温菌耐受范围,二次侧污水升温到厌氧处理装置进水温度要求;若采用洁净水,产出的热水则可根据洁净水的水质分别用于锅炉补水、生活热水、采暖及空调热水等。此工艺具有能够有效利用废热能、无二次污染、连续稳定运行、检维修费用低等特点。

权利要求书

1.一种环化污水的密闭式降温及废热利用工艺,采用氯醇法生产 环氧丙烷所产生的污水经生产装置区增稠池处理后,进行如下步骤:

(1)进入污水处理装置区的环丙水经调节后,泵送进入装有软性 填料的纤维过滤器进行过滤,同时控制滤速及进出口压降;

(2)当压降超过设定值时,对纤维过滤器进行反冲洗;反冲洗采 用气水联合反洗,先气洗再水洗;

(3)将过滤后的环丙水与EGSB待加热水泵送进入换热器进行降 温换热;

(4)当压降超过设定值时对换热器进行反冲洗。

2.根据权利要求1所述的工艺,在步骤(1)控制纤维过滤器滤 速≤10M/h;控制过滤器起始进出口压降≤0.05MPa,控制过滤后出水 SS≤50Mg/L。

3.根据权利要求1所述的工艺,在步骤(2)控制反向气洗强度 约40M3/M2.h,气洗时间30分钟;控制反向水洗流速≥30M/h,直至 出水清净。

4.根据权利要求1或3所述的工艺,在步骤(3)所使用换热器 形式为管壳式换热器,并环丙水进入换热器的管程,EGSB待加热水 进入换热器的壳程进行降温换热;控制管程压降为0.1MPa~0.2MPa; 控制壳程压降为0.05MPa~0.1MPa。

5.根据权利要求1所述的工艺,在步骤(4)当管程压降≥0.2MPa、 壳程压降≥0.1MPa时,进行反冲洗。

6.根据权利要求4所述的工艺,管程采用5%稀盐酸溶液浸泡60 分钟+循环反洗15分钟+清水冲洗5分钟,壳程采用清洗剂循环反洗 60分钟+清水冲洗10分钟。

7.根据权利要求1所述的工艺,在步骤(2)中采用双套过滤器 互投工作。

8.根据权利要求1所述的工艺,在步骤(4)中采用双套管式换 热器互投工作。

说明书

一种环氧化合物污水预处理降温及废热利用的方法

技术领域

本发明涉及工业废水处理技术领域,具体涉及了一种环氧化合物 污水预处理降温及废热利用的方法。

背景技术

环氧化物(主要指环氧丙烷和环氧氯丙烷)是重要的丙烯衍生物, 是生产聚醚多元醇的主要原料。目前国内大量环氧化合物生产仍采用 氯醇法,具有流程短、生产安全性高、建设资少等优点,但同时存在 腐蚀及污染严重等缺点。

以氯醇法生产环氧化合物所产生的污水(以下简称环化污水)具 有高温(经闪蒸和换热后仍有60~80℃)、高PH(10~12)、高盐(CaCl2浓度为3.5%~4.0%)、高悬浮物(SS浓度为0.3%~0.5%)等特点。 目前在国内,对于该种污水的处理流程较为成功的工业化实例,均采 用预处理+生化处理为主要流程。污水在进入生化处理流程之前,需 要进行包括降温在内的预处理,以控制生化处理进水温度,保证生化 处理效果。

目前国内工业化的环化污水预处理降温一般采用玻璃钢材质的填 料冷却塔进行冷却,受污水中所含Ca(OH)2的影响,冷却塔在运行一 段时间后即有大量CaCO3沉淀物附着在填料表面,使填料堵塞、比表 面积减少、降温能力下降,如不及时对填料进行清理检修最终会导致 冷却塔瘫痪(一般清理检修周期约为3~6个月);另外,由于污水中 含有大量氯离子(20g/L以上),对普通冷却塔风机机轴产生腐蚀。近 些年,一些企业也开始尝试使用一种无风机、无填料的水力旋流喷雾 冷却塔进行冷却,有效的避免了填料塔的诸多弊病,但仍存在塔体巨 大(约是填料塔体积的4倍)、喷头堵塞、自动化程度低、检修清理繁 琐等问题。

上述环化污水预处理降温的方法均属于敞开式大气冷却方式,对 于环化污水而言,其不可避免的存在如下弊端:

1、大量余热未得到有效利用,造成了能源的浪费;

2、污水中的污染物随着细小水雾或水滴进入大气,造成二次污染;

与空气直接接触产生大量钙盐沉淀物堵塞填料或喷头,填料或喷 头的清理检修必须采用人工进行,工作环境差、劳动强度大、日常检 维修费用高。

发明内容

本发明为一种环化污水的密闭式降温及废热利用工艺,其工艺过 程主要包括环化污水原水的预处理和密闭式换热降温等过程,其特征 在于将环化污水原水经过滤处理有效去除悬浮物(简称SS)后,送入 密闭式降温换热装置,经密闭降温换热,在实现环化污水降温的同时, 利用污水中的废热能使待加热水得以升温;降温后的环化污水可直接 进入后续生化处理工段。

环化污水原水(经过生产装置增稠池处理后)经调节后,泵送入 装载有软性填料的纤维过滤器,控制过滤器出水SS值在一定范围内, 再将其作为全自动换热机组一次水送入换热器;同时,采用经预处理 后的污水(如厌氧处理装置进水)或清洁水作为二次侧进水;经全自 动换热机组换热后,使环化污水温度降低到生化处理中温菌耐受范围, 二次侧污水升温到厌氧处理装置进水温度要求;若采用洁净水,产出 的热水则可根据洁净水的水质分别用于锅炉补水、生活热水、采暖及 空调热水等。

本发明的技术方案是:

一种环化污水的密闭式降温及废热利用工艺,采用氯醇法生产环 氧丙烷所产生的污水经生产装置区增稠池处理后(去除悬浮物SS), 进入污水处理装置区的环丙水水质:CODGr:1350mg/l;SS:300mg/l; 氯离子27000mg/l;PH:10.5;水温:60~80℃。经预处理后的EGSB (厌氧装置)待加热水水质:CODGr:4000mg/l;SS:70mg/l;PH: 7.5;水温:10℃。本发明工艺至少包括如下步骤:

(1)进入污水处理装置区的环丙水经调节后,泵送进入装有软性 填料的纤维过滤器进行过滤,同时控制滤速及进出口压降。

(2)随着滤料中截流的悬浮物增多,进出口压降逐渐增大,当压 降超过设定值时,进行反冲洗。反冲洗采用气水联合反洗,先气洗再 水洗。工程中,为实现连续流过滤处理,采用双套过滤器互投工作来 实现。

(3)将过滤后的环丙水与EGSB待加热水泵送进入换热器进行降 温换热。

(4)随着换热器内部污垢增多,管、壳程阻力增大,当压降超过 设定值时进行反冲洗。工程中,为实现连续流降温换热处理,采用双 套管式换热器互投工作来实现。

在具体实施时:

在步骤(1)控制纤维过滤器滤速≤10M/h;控制过滤器起始进出 口压降≤0.05MPa,控制过滤后出水SS≤50Mg/L;

在步骤(2)控制反向气洗强度约40M3/M2.h,气洗时间30分钟; 控制反向水洗流速≥30M/h,直至出水清净;

在步骤(3)所使用换热器形式为管壳式换热器,并环丙水进入换 热器的管程,EGSB待加热水进入换热器的壳程进行降温换热。控制 管程压降为0.1MPa~0.2MPa;控制壳程压降为0.05MPa~0.1MPa;

在步骤(4)当管程压降≥0.2MPa、壳程压降≥0.1MPa时,进行 反冲洗。管程采用5%稀盐酸溶液浸泡60分钟+循环反洗15分钟+ 清水冲洗5分钟,壳程采用清洗剂循环反洗60分钟+清水冲洗10分 钟。

本发明的是一种环化污水的密闭式降温及废热利用工艺,其特点 在于:

将密闭式降温工艺应用于环氧化合物污水的预处理,避免了含污 染物废气排放而造成的二次污染;

避免了环化污水与大气直接接触产生大量钙盐沉淀物而导致的设 备和管道堵塞严重问题;

在降低环化污水温度以满足后续生化处理要求的同时,有效利用 了污水中的废热能,降低了能耗;

密闭式降温换热工艺也使得配套装置的运转和清洗以自动化控制 方式运行得以实现;

采用软性填料的纤维过滤器去除污水中所含大量SS,可以有效减 少换热器受钙盐沉淀物的垢堵,延长其检修周期,同时软性填料的使 用更有利于过滤器的洁净反冲效果。

本发明的效果:

采用本发明工艺用于环化污水预处理降温和废热利用,可以减少 钙盐沉淀物的产生而污堵设备和管道、可以避免大量含污染物的废气 排入大气、可以有效利用污水中的热能从而降低能源消耗、可以使降 温换热装置的运行和防污垢清洗实现自控运转,降低劳动强度,延长 检修周期,减少日常检维修费用。采用本发明工艺更好的实现了环化 污水的预处理效果,为污水的稳定达标提供了前提保证。

以目前国内较普遍的80kt/a环氧丙烷生产装置为例,所排污水量 约为4800KM3/a,污水原水年平均水温约为65℃,降温后水温为40 ℃,污水废热利用率以60%计。每年可减少向大气排放COD约为14.4t, 可回收利用热能约为7.2×1010Kcal,相当于10285t标准煤的热值; 同时减少了操作人员数量,降低了日常检维修费用,实现了装置的长 周期稳定运行。经济效益和社会效益均非常可观。

采用本发明工艺用于环化污水预处理降温和废热利用,可以满足 环化污水降温、待加热水的升温,并避免了二次污染,防止了设备和 管道的堵塞,实现了设备运行和清洗的自动化控制,达到“节能减排” 资源化的目的。本发明可在国内各套以氯醇法生产环氧化合物的配套 污水处理厂及相关工业园区的综合污水处理厂得以推广应用,应用前 景广泛、良好,具有很好的经济效益和社会效益。