申请日2010.08.10

公开(公告)日2010.11.03

IPC分类号C02F9/04; C02F1/66; C02F1/78; C02F103/16; C02F101/18; C02F101/22; C02F1/44

摘要

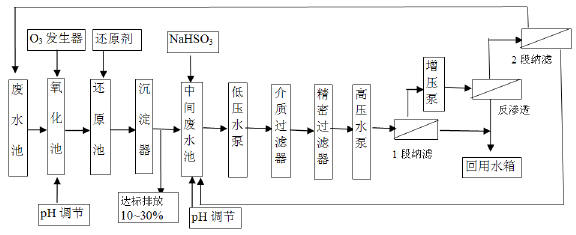

本发明提供了一种含氰含铬电镀废水的处理方法,包括以下步骤:调节含氰含铬混合电镀废水的pH值;通入O3进入氧化池;向还原水池中投加水合肼,废水还原后送入沉淀器;沉淀后清液的10%~30%达标排放,70%~90%流入中间废水池;调节中间废水池内废水的pH值,并加入NaHSO3;将中间废水池内的废水送入介质过滤器和精密过滤器;精密过滤器的出水送入1段纳滤处理;1段纳滤的浓水进入反渗透段处理;反渗透段的浓水最后进入2段纳滤,2段纳滤的透过液返回至中间废水池进行循环处理;将2段纳滤透浓水返回原水箱循环处理。本发明的方法可以用于处理含氰含铬以及其它重金属等混合电镀废水,不仅可实现较高的回用率,降低成本,而且能减少能耗。

权利要求书

1.含氰含铬电镀废水的处理方法,其特征在于包括以下工艺步骤:

1)将破氰池中的含氰含铬混合电镀废水的pH值调节在8.5~9.5;

2)启动O3发生器,按O3:CN-的质量比4:1~6:1通入O3,搅拌,控制氧化时间为45~60分钟后进入还原池;

3)按水合肼(N2H2·H2O)与六价铬的质量比为0.75:1~1:1向还原水池中投加还原剂水合肼,搅拌,废水在还原池中还原时间为30~60分钟后送入沉淀器进行固液分离;

4)沉淀后清液的10%~30%达标排放,70%~90%流入中间废水池进行后续处理;

5)将中间废水池内废水的pH值调节到6~7,并加入NaHSO3,控制氧化还原电位250~400mV;

6)利用低压水泵将中间废水池内的废水送入介质过滤器和精密过滤器,去除悬浮物及胶体,使污染指数SDI<3;

7)精密过滤器的出水用高压泵送入1段纳滤处理,1段纳滤的回收率为40~60%,透过液收集在回用水箱中;

8)1段纳滤的浓水通过增压泵进入反渗透段处理,回收率为40~60%,反渗透透过液收集在回用水箱中;

9)反渗透段的浓水最后进入2段纳滤,2段纳滤的回收率20~40%,2段纳滤的透过液返回至反渗透段进口进行循环处理;

10)将2段纳滤透浓水,约占原水量的10%~30%,返回原水箱循环处理。

2.根据权利要求1所述的含氰含铬电镀废水的处理方法,其特征在于步骤6)中,所述的介质过滤器为多介质过滤器、纤维球过滤器、纤维过滤器中的一种。

3.根据权利要求2所述的含氰含铬电镀废水的处理方法,其特征在于步骤7)中,所述的1段纳滤所用的纳滤膜为荷负电纳滤膜,截留分子量为100~150,其分离性能的要求为:在NaCl浓度为2000mg/L,温度为25℃,运行压力0.48Mpa和回收率为15%的条件下,NaCl的透过率<5~15%。

4.根据权利要求2所述的含氰含铬电镀废水的处理方法,其特征在于步骤8)中,所述的反渗透所用的反渗透膜为抗污染反渗透膜,其分离性能的要求为:在NaCl浓度为2000mg/L,温度为25℃,运行压力1.0Mpa和回收率为15%的条件下,NaCl的透过率<1%。

5.根据权利要求1至4之一所述的含氰含铬电镀废水的处理方法,其特征在于步骤9)中,所述的2段纳滤所用的纳滤膜为荷负电纳滤膜,截留分子量为300~600,其分离性能的要求为:在MgSO4浓度为2000mg/L,温度为25℃,运行压力0.48Mpa和回收率为15%的条件下,MgSO4的透过率<3%。

说明书

含氰含铬电镀废水的处理方法

技术领域

本发明涉及含氰含铬电镀废水的处理方法,属于电镀废水处理的技术领域。

背景技术

氰化电镀和镀铬是应用非常普遍的电镀种类。其中氰化电镀具有工艺成熟、易于管理,镀层结品细致、色泽美观,覆盖能力和分散能力好等诸多优点,是应用最广泛的电镀工艺.但氰化电镀过程中产生大量含氰废水,具有致癌、致畸或致突变的剧毒物质,对人类和环境危害极大;镀铬产生的含六价铬废水也对环境构成较大的威胁。若能对这类废水进行再生回用,对于环境保护和电镀行业的可持续发展具有重要意义。

中国专利CN100413791C公开了一种电镀废水集成膜分离循环利用工艺,CN101481157A公开了一种集成膜深度处理电镀废水工艺,CN1590322A公开了一种电镀废水处理零排放的膜分离方法,这些方法是针对单一电镀品种的漂洗水处理,不适于含氰含铬混合电镀废水的处理。

中国专利CN101234828A公布了一种综合电镀废水处理方法,特别是将综合排放的电镀废水处理后循环回用及回收贵重金属资源的工艺。该废水处理工艺的一个关键是含铬废水和含氰废水需先分别处理,然后再混合处理,适用范围有限,不适合很多中小电镀企业的含铬废水和含氰废水没有单独收集系统的场合。

中国专利CN101318732B公开一种回收电镀废水生产纯水的工艺,含重金属离子的电镀废水依次经过预处理、纳滤以及反渗透分离后得生产用纯水,该工艺虽然产水水质较好,但投资较大,能耗高,未公布浓水的处理方法。

发明内容

针对现有技术的缺点,本发明要解决的技术问题是提供含氰含铬电镀废水的处理方法,该方法可以处理含氰含铬以及其它重金属等混合电镀废水,而且可实现较高的回用率并减少能耗。

本发明解决其技术问题的技术方案是:含氰含铬电镀废水的处理方法,其特征在于包括以下工艺步骤:

1)将破氰池中的含氰含铬混合电镀废水的pH值调节在8.5~9.5;

2)启动O3发生器,按O3:CN-的质量比4:1~6:1通入O3,搅拌,控制氧化时间为45~60分钟后进入还原池;

3)按水合肼(N2H2·H2O)与六价铬的质量比为0.75:1~1:1向还原水池中投加还原剂水合肼,搅拌,废水在还原池中还原时间为30~60分钟后送入沉淀器进行固液分离;

4)沉淀后清液的10%~30%达标排放,70%~90%流入中间废水池进行后续处理;

5)将中间废水池内废水的pH值调节到6~7,并加入NaHSO3,控制氧化还原电位250~400mV;

6)利用低压水泵将中间废水池内的废水送入介质过滤器和精密过滤器,去除悬浮物及胶体,使污染指数SDI<3;

7)精密过滤器的出水用高压泵送入1段纳滤处理,1段纳滤的回收率为40~60%,透过液收集在回用水箱中;

8)1段纳滤的浓水通过增压泵进入反渗透段处理,回收率为40~60%,反渗透透过液收集在回用水箱中;

9)反渗透段的浓水最后进入2段纳滤,2段纳滤的回收率20~40%,2段纳滤的透过液返回至反渗透段进口进行循环处理;

10)将2段纳滤透浓水,约占原水量的10%~30%,返回原水箱循环处理。

其中,步骤6)中的介质过滤器为多介质过滤器(过滤介质为无烟煤和石英砂)、纤维球过滤器(过滤介质为纤维球)、纤维过滤器(过滤介质为纤维)中的任意一种。

步骤7)中1段纳滤所用的纳滤膜为荷负电纳滤膜,截留分子量为100~150;其分离性能的要求为:在NaCl浓度为2000mg/L,温度为25℃,运行压力0.48Mpa和回收率为15%的条件下,NaCl的透过率<5~15%。

步骤8)中反渗透所用的反渗透膜为抗污染反渗透膜,其分离性能的要求为:在NaCl浓度为2000mg/L,温度为25℃,运行压力1.0Mpa和回收率为15%的条件下,NaCl的透过率<1%。

步骤9)中2段纳滤所用的纳滤膜为荷负电纳滤膜,截留分子量为300~600;其分离性能的要求为:在MgSO4浓度为2000mg/L,温度为25℃,运行压力0.48Mpa和回收率为15%的条件下,MgSO4的透过率<3%。

本发明含氰含铬电镀废水的处理方法具有以下有益效果:(1)可用于处理含氰含铬以及其它重金属等混合电镀废水,而且可实现较高的回用率70~90%,最高可达90%;(2)2段纳滤浓水最终返回废水池循环处理,并从介质过滤器处排放一部分处理达标的废水,既简化了浓水处理工艺,又解决了盐分在系统中的累积问题,保证了纳滤反渗透运行的稳定性,也降低了处理成本;(3)通过纳滤和反渗透的合理设计,使得1段纳滤的透过液和反渗透的透过液均能直接回用,反渗透所需的操作压力充分利用了1段纳滤浓水的余压,使得增压泵功率较小,而且2段纳滤完全利用反渗透浓水的余压,不需增设水泵,具有较显著的节能效果。