申请日2010.08.31

公开(公告)日2011.03.23

IPC分类号C02F11/02; C02F11/06

摘要

本实用新型提供一种原位污泥除臭设备,所述原位污泥除臭设备是生化船,该生化船是非船桨驱动的、由绞盘和绞缆牵引的船设备,包含有喷注、储存、输送、航行等4个系统,其中的喷注系统用于向污泥中注入硝酸钙溶液。本实用新型利用生化船将酸钙溶液注射到污泥中,使硝酸钙与产生恶臭的物质充分反应,最终使其转变成无害无味的气体,克服了现有技术中采用挖掘污泥异地存放,既占用土地空间、又造成污染扩散的问题。

权利要求书

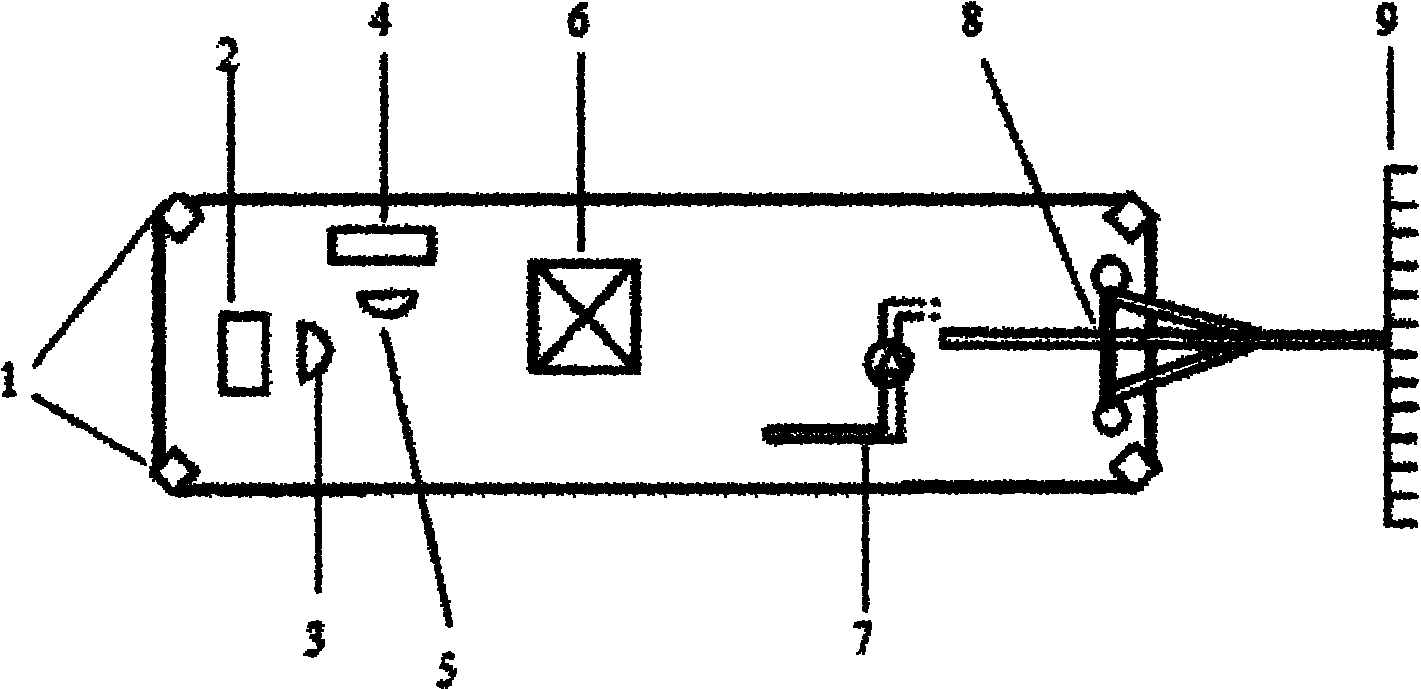

1.一种原位污泥除臭设备,其特征在于:是生化船,所述生化船为非船桨驱动的、由绞盘和绞缆牵引的船设备;所述船设备设置有喷注系统;所述喷注系统用于向污泥中注入硝酸钙溶液。

2.根据权利要求1所述的原位污泥除臭设备,其特征在于:所述生化船包含有喷注、储存、输送、航行4个系统,4个系统相互连接。

3.根据权利要求2所述的原位污泥除臭设备,其特征在于:所述喷注系统位于生化船的尾部,包括一个升降架和一个注射耙,升降架与注射耙和注射系统操纵板相连接,注射耙同时与两种管道相连接,一种管道经由输送系统到达储存系统,另一种管道经由输送系统与海水相通。

4.根据权利要求2所述的原位污泥除臭设备,其特征在于:所述储存系统位于生化船船舱中段,包括1个或多个储存格。

5.根据权利要求2所述的原位污泥除臭设备,其特征在于:所述输送系统位于生化船甲板的中段及尾部,包括水泵、流量仪和两种管道,其中一种管道与喷注系统及储存系统相连接,另一种管道与喷注系统及海水相连通。

6.根据权利要求2所述的原位污泥除臭设备,其特征在于:所述航行系统包括绞盘、绞缆、绞座、全球卫星定位系统、自动航线记录仪、自动调校航向的装置,其中绞盘位于生化船甲板的中央,绞缆通过船只四角落的绞座系于锚上。

说明书

一种原位污泥除臭设备

技术领域

本实用新型涉及污泥生化除臭技术,具体涉及一种可应用于河流、湖泊、港口污泥的原位除臭设备。

背景技术

由于城市快速发展,环境保护措施相对滞后,不少河流、湖泊、港口污染严重,造成了诸如水质恶化、底泥发黑、生态受损、水体产生严重恶臭等环境问题。

这其中,受污染水域的污泥产生恶臭的机理如下:在水底,受污染的底泥处于缺少氧气的环境下,厌氧微生物只能利用水中的硫酸根作为电子受体来降解污泥中的有机物,发生如下反应:

2CH2O+SO42-+2H+→H2S↑+2H2O+2CO2

代表有机物

从而产生带有恶臭的酸挥发性硫化物(AVS,主要为硫化氢)。

近年来,各地政府都加强了对污染源的控制,进入河流、湖泊、港口等水体的污染负荷逐年减少;但由于过往多年来污染物持续累积于底泥中,导致底泥仍然散发恶臭,对附近地区环境构成滋扰,特别是在低潮位底泥露出水面时,恶臭问题更为严重。

传统上,挖泥常被视为除臭的一种方法,然而事实上它不可能成功地根治水体恶臭。因为无论挖泥技术是如何先进,其过程都不可避免地将污染底泥扩散,因污泥本质上是松散的。故此挖泥工程完成后,虽然底泥的厚度有所减少,但其曝露面积依然未减,所以减除的臭味有限,不能彻底除臭。目前,尚未见有原位除臭设备的报道,开发一种能在原位对污泥进行除臭的设备具有重要的现实意义。

发明内容

本实用新型的目的在于克服现有技术的缺点与不足,提供一种能在原位对污泥进行除臭的设备。

本实用新型的目的通过下述技术方案实现:

一种原位污泥除臭设备,是生化船,所述生化船为非船桨驱动的、由绞盘和绞缆牵引的船设备;所述船设备设置有喷注系统;所述喷注系统用于向污泥中注入硝酸钙溶液。

所述生化船包含喷注、储存、输送、航行4个系统,4个系统相互连接;具体为:

所述喷注系统位于生化船的尾部,包括一个升降架和一个注射耙,升降架与注射耙和注射系统操纵板相连接,注射耙同时与两种管道相连接,一种管道经由输送系统到达储存系统,用于输送硝酸钙溶液,另一种管道经由输送系统与海水相通,用于输送海水;两种管道切换可防止污泥倒灌入注射耙中造成堵塞。

所述储存系统位于生化船船舱中段,包括1个或多个储存格,用于储存硝酸钙溶液。

所述输送系统位于生化船甲板的中段及尾部,包括水泵、流量仪和两种管道,其中一种管道与喷注系统及储存系统相连接,另一种管道与喷注系统及海水相连通。

所述航行系统包括绞盘、绞缆、绞座、全球卫星定位系统、自动航线记录仪、自动调校航向的装置等,其中绞盘位于生化船甲板的中央,绞缆通过船只四角落的绞座系于锚上。

与上述原位污泥除臭设备配套使用的除臭剂是硝酸钙溶液;优选质量百分比为14.32%~52.49%的硝酸钙溶液;特别优选质量百分比为36.34%~45%的硝酸钙溶液;优选的原因是浓度低于36.34%的硝酸钙溶液浓度相对较底,除臭效力相对较弱,同时会较快稀释,除臭效果维持时间相对较短;而45%是硝酸钙溶液接近于饱和的浓度,如过浓则容易造成原料的浪费。

一种利用上述原位污泥除臭设备实现的原位污泥除臭方法,包括以下步骤:

(a)测定待除臭水域污泥的酸挥发性硫化物(AVS)含量和总有机碳(TOC)含量,并计算除臭所需要的硝酸钙溶液的用量;

(b)用生化船上的注射耙犁开污泥,同时通过注射耙往污泥中注入硝酸钙溶液,生化船向前航行后,被犁开的污泥回覆原位,将硝酸钙溶液保持在污泥中。

步骤(a)中,除臭所需要的硝酸钙溶液的用量依据下述公式计算:

上式中,AVS、TOC的单位均为kg/m3湿污泥。

上述工艺中,若待除臭水域的河床(或海床)起伏不平,则需在步骤(a)之后步骤(b)之前平整河床;其具体方法是开动生化船用注射耙在河床上犁行1~2次,若河床高低起伏较大,可用长条形物件(如槽铁)来代替注射耙。

所述步骤(b)中,若污泥深度小于0.5米,则硝酸钙溶液的注射深度应在0.2米深处;若污泥深度大于0.5米,则硝酸钙溶液应先注射在0.5~0.6米深处,然后再注射在0.2米深处,其中,注射在0.5~0.6米深处的注射量约为40%,余量注射在0.2米深处。在两个深度分别注射能使硝酸钙溶液在污泥中的分布更加均匀,让硝酸钙与污泥中的恶臭物质更快地接触并发生反应,使生化时间缩短,能更好更快地实现除臭功能。

所述步骤(b)中,单位体积污泥所需的注射量分成2轮注射,首轮注射量为60~70%,余量用于第2轮注射;如能2轮注射完成效果较好,这样可省时省力,且可减少影响水质的机会。当污泥深度达到0.75~1米和/或AVS含量达到3000mg/0.001m3湿底泥以上时,单位体积污泥所需的注射量分成3轮注射,首轮注射量约40%,次轮注射量为38~40%,余下的用于末轮注射。具体注射轮数需要根据实地考察决定。

所述步骤(b)中,每轮注射时,每片区域生化船需经过4次。若污泥深度小于0.5米,则每次在0.2米深处注入当轮硝酸钙剂量的1/4;若污泥深度大于0.5米,则首轮注射在0.6米深处,后两轮注射在0.2米深处,每次注射量皆为当轮硝酸钙剂量的1/4。进行多次注射是为了确保整个河床或海床都均匀地接受到硝酸钙溶液。

每轮注射后间隔3周,再进行下一轮注射。过短的间隔期不足以让硝酸钙与污泥中的恶臭物质发生充分反应,过长的间隔期则不必要地延长了处理周期、增加工程费用。

所述步骤(b)中,注射时注射耙的耙倾角(即水平仰角)为45°~50°;这个角度保证了注射耙上的硝酸钙溶液喷射嘴是稍微向下的,从而使硝酸钙溶液向下或向上逸出的可能性大为减小。

所述步骤(b)中,硝酸钙溶液的注射是在生化船的缓慢航行过程中同步完成的,船速保持为较慢的速度,一般为0.2~0.4m/s。生化船每航行100~150米后停止,注射耙被提起,输送系统随即转换成输送海水,以防止污泥倒灌入注射耙中造成堵塞;同时,工作人员利用人手清除注射耙上钩挂到的垃圾;然后生化船回航至原位,横向移动2米,继续另一次注射作业。

本实用新型的除臭原理是:当实施除臭处理时,将较强氧化性的硝酸钙注射到污染底泥中,便能很快地将带有恶臭的硫化氢转化为硫酸盐。该过程中发生如下反应:

5HS-+8NO3-+3H+→5SO42-+4N2+4H2O

除此以外,微生物将继续利用硝酸钙作为电子受体分解有机物,产生无害无味的气体。其反应如下所示:

5CH2O+4NO3-+4H+→2N2+7H2O+5CO2

代表有机物

对污泥进行除臭处理后,测定表1中的若干参数,以检测、评价除臭效果。