申请日2011.01.10

公开(公告)日2011.08.31

IPC分类号C02F3/28

摘要

本实用新型属于环保技术领域,具体为一种旋流式膨胀厌氧污泥床废水处理装置。反应器底部安装进水管,进水管上设有开口向下方的出水孔,上面盖有上敞式伞形盘布水器,水进入伞形盘后向四周均匀漫流布水,实现避免堵塞和短流,达到布水均匀的目的;反应器设三台回流泵(6回流口),底部回流管口斜向上设置,使得出水回流的水以切向流速进入反应器,沿螺旋上升的导流条向上流动。本实用新型具有以下优点:操作简单、成本低廉,使用方便、不会堵塞,运行能耗低、混合效果好且污泥不会流失,具有高传质效率、高反应效率、高分离效率等特点,易于工程化应用。

权利要求书

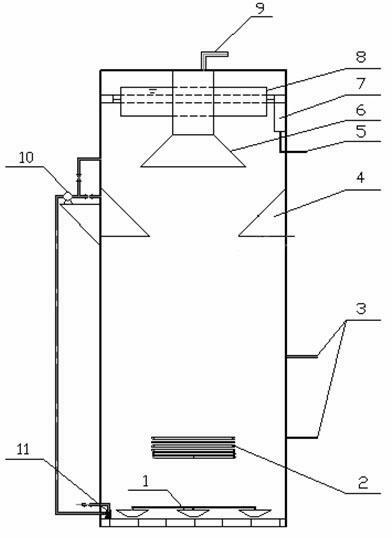

1.一种旋流式膨胀厌氧污泥床废水处理装置,其特征在于:由罐体、三相分离器、布水装置、出水装置、气体收集管、导流器、回流泵、污泥排空泵、污泥取样管、螺旋导流体等组成;所述罐体为圆柱形,采用碳钢结构;所述布水装置位于罐体底部,污水经进水管上的进水孔由布水器均匀布水;所述的出水装置、气体收集管、三相分离器均位于罐体上部,三相分离器为锥形,底部与罐体相通,且下部安装导流器,实现水、气、污泥的高效分离;所述的出水装置包括出水管、跌落堰和挡渣板,EGSB反应器工作过程中产生的浮渣由挡渣板去除,出水经跌落堰后进水出水管排至下一个流程;所述的蛇型换热管位于罐体的中下部,呈圆形环绕;所述的污泥取样口位于罐体的中下部;所述的污泥排空泵位于罐体的底部;所述的导流器位于罐体的上部、三相分离器的下部,倾斜角度为30~60度,长度为40~70cm,导流器上下各设一个回流口,并联后用回流泵返回反应器底部,经回流泵回流。

2.根据权利要求1所述的旋流式膨胀厌氧污泥床废水处理装置,其特征在于:所述的回流口设置3~6个,位于底部的管口斜向上设置,倾斜的角度为15~60度;所述的螺旋导流体与底部的回流口对应,对应设置3~6套,底部回流口切线方向与导流体的旋转方向一致,其切线方向的角度为15~60度,螺旋导流体宽度为1~3cm,高度为3~6cm,相邻两条螺旋导流体的距离为60~90cm。

3.根据权利要求1所述的旋流式膨胀厌氧污泥床废水处理装置,其特征在于:所述进水管采用向下开孔的方式,从罐体底部进入罐体内,开孔的个数为2~6个,所述的布水器呈上敞式伞形盘状,对应设置2~6个,上部敞口的角度为20~75度。

说明书

一种旋流式膨胀厌氧污泥床废水处理装置

技术领域

本实用新型属于环境工程水污染处理与控制技术领域,具体涉及旋流式膨胀厌氧污泥床废水处理装置。

背景技术

厌氧生物处理因为存在着建造运行和操作简单、基建和运行的费用低、产生的污泥量少且稳定性好等诸多优点,所以已被广泛应用于我国的发酵工业、淀粉、乳制品、印染、皮革废水和城市污水等的处理。其中膨胀厌氧颗粒化污泥床(expended granular sludge bed, EGSB)作为上流式厌氧污泥床反应器(upflow anaerobic sludge bed, UASB)的改进型,采用出水循环回流,提高了水流上升流速,从而使污泥床处于膨胀状态,污泥与废水充分接触,有利于基质和代谢产物在颗粒污泥内外的扩散、传递,具有良好的传质效果,克服了反应器中的流态短流、死角等问题,提高了反应器的空间利用率,保障了EGSB反应器能在较高的容积负荷下正常运行。EGSB的这些优点使得其在厌氧处理中被广泛应用。但高水力负荷造成反应器内搅拌强度增大,再有上升沼气的作用,颗粒污泥很容易发生流失。并且由于高活性的厌氧颗粒污泥比重大,污泥浓度高,容易沉积在底部,极易造成堵塞和短流,从而影响进水分配均匀。这些缺点最终会导致EGSB的处理效率下降。

发明内容

本实用新型的目的在于提出一种既保持EGSB的优点,又能克服其上述不足之处的,具有高传质效率、高反应效率、高分离效率的旋流式高效EGSB废水处理装置。

本实用新型提出的旋流式高效EGSB废水处理装置,由罐体、三相分离器、布水装置、出水装置、气体收集管、导流器、回流泵、污泥排空泵、污泥取样管、螺旋导流体等组成;所述罐体为圆柱形,采用碳钢结构;所述布水装置位于罐体底部,污水经进水管上的进水孔由布水器均匀布水;所述的出水装置、气体收集管、三相分离器均位于罐体上部,三相分离器为锥形,底部与罐体相通,且下部安装导流器,从而实现水、气、污泥的高效分离;所述的出水装置包括出水管、跌落堰和挡渣板,EGSB反应器工作过程中产生的浮渣由挡渣板去除,出水经跌落堰后进水出水管排至下一个流程;所述的蛇型换热管位于罐体的中下部,呈圆形环绕;所述的污泥取样口位于罐体的中下部;所述的污泥排空泵位于罐体的底部;所述的导流器位于罐体的上部、三相分离器的下部,倾斜角度为30~60度,长度为40~70cm,导流器上下(距离EGSB反应器底部的距离分别占60~70%和70~80%)各设一个回流口,并联后用回流泵返回反应器底部,经回流泵回流。

所述的回流口可设置3~6个,位于底部的管口斜向上设置,倾斜的角度为15~60度;所述的螺旋导流体与底部的回流口对应,也可设置3~6套,底部回流口切线方向与导流体的旋转方向一致,其切线方向的角度为15~60度,宽度为1~3cm,高度为3~6cm,相邻两条旋流体的距离为60~90cm,为防止颗粒碰撞破碎,螺旋导流体尖端处应倒角磨平。

所述的进水管采用向下开孔的方式,从罐体底部进入罐体内,开孔的个数为2~6个,所述的布水器呈上敞式伞形盘状,个数可设置2~6个,上部敞口的角度为20~75度。

本实用新型的工作过程为:所需处理的污水从进水管进入,经开孔使得进水水流射入上敞式伞形盘布水器底部,水进入伞形盘后向四周均匀漫流布水,避免厌氧颗粒污泥在底部沉积、避免堵塞和短流,实现布水均匀的目的。经回流泵回流的水经由底部回流口,以切向流速进入反应器,与进水一起沿螺旋上升的导流体向上流动,既保证了回流混合液中高活性的厌氧颗粒污泥与进水充分混合、提高传质效果,同时又保证了在反应器中形成旋流,并在三相分离器中形成类似于旋流分离器的流态,使比重比水稍重的厌氧颗粒污泥被旋流到三相分离器中心而返回反应器,气体经气体收集口外排,处理后的水经挡渣板去除浮渣由跌落堰、出水管出水,达到高效旋流分离器的效果,从而极大地提高了三相分离器的效率,使得EGSB反应器中可以采用较小的回流比,降低了运行能耗,提高混合效果,实现了EGSB反应器设计理念,即:高传质效率、高反应效率、高分离效率,解决了EGSB反应器厌氧颗粒化污泥容易流失的工程化难题。

本实用新型的优点是:操作简单、成本低廉,使用方便、不会堵塞,运行能耗低、混合效果好且污泥不会流失,具有高传质效率、高反应效率、高分离效率等特点,易于工程化应用。