申请日2011.01.11

公开(公告)日2011.06.22

IPC分类号C02F3/30

摘要

本发明公开了一种低CN高氨氮废水单级自养生物脱氮的装置与方法。所述装置包括原水水箱、进水泵、反应器、二沉池、污泥回流泵。所述反应器水流方向上下交错设置过流孔连接各个格室,前端为缺氧区格室,后端为好氧区格室,缺氧区格室设有搅拌器和搅拌桨,好氧区格室除设置搅拌器和搅拌桨外,还设有曝气升流管、中间穿孔隔板,曝气升流管内设置曝气头,中间穿孔隔板下方填充海绵填料,填充比为30-50%。所述方法是通过低溶解氧(DO为0.5-1mg/L)和游离氨(FA)抑制,在好氧区上部实现短程硝化,将氨氮转化为亚硝酸盐氮;好氧区下部厌氧氨氧化生物膜发生作用,将亚硝酸盐氮和氨氮转化为氮气,实现自养生物脱氮。此方法耗氧量低,污泥产量少,无需外加碳源。

权利要求书

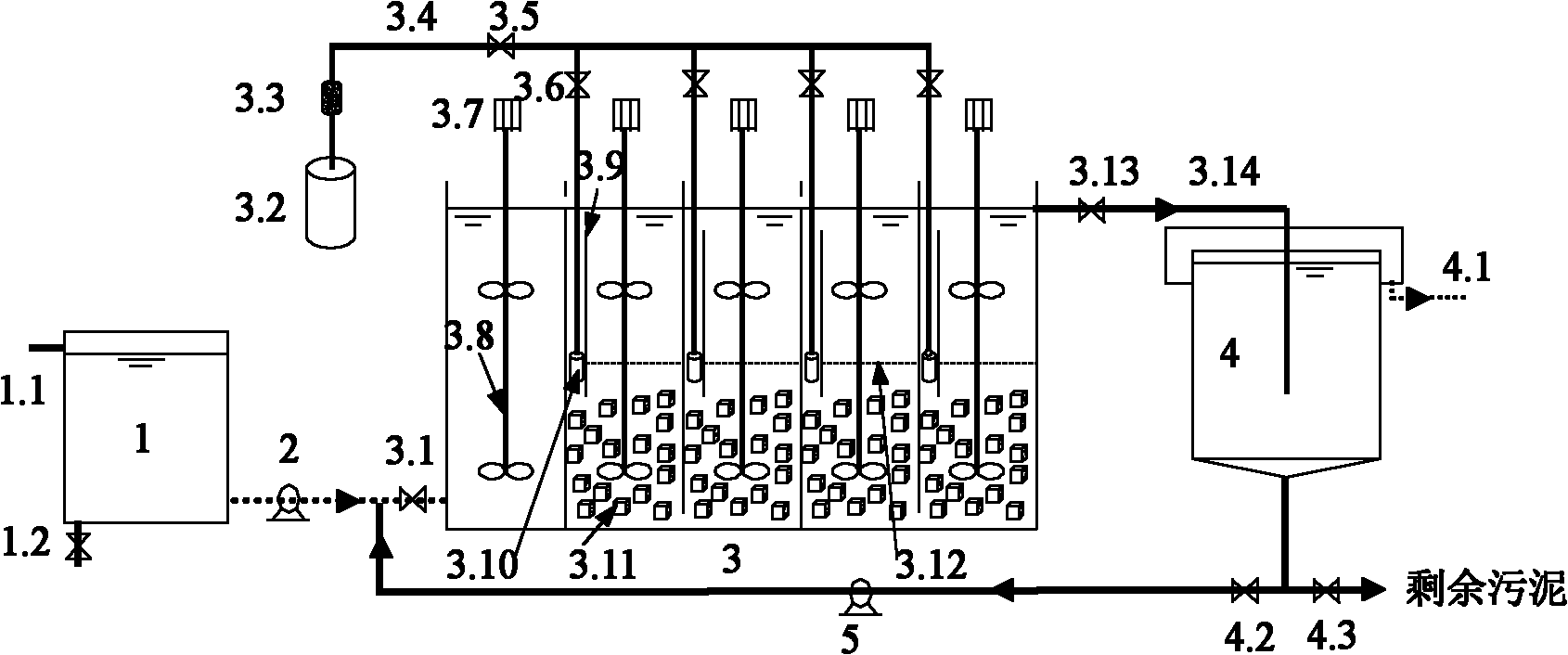

1.一种低CN高氨氮废水单级自养生物脱氮的装置,其特征在于:设有原水水箱(1)、进水泵(2)、反应器(3)、二沉池(4)、污泥回流泵(5);所述原水水箱(1)为一敞口箱体,设有溢流管(1.1)和放空管(1.2);所述反应器(3)为一敞口池体,分为数个格室,按照水流方向上下交错设置过流孔连接各个格室,前端为缺氧区格室,后端为好氧区格室,缺氧区格室设有搅拌器(3.7)和搅拌桨(3.8),好氧区格室除设置搅拌器(3.7)和搅拌桨(3.8)外,还设有空压机(3.2)、气体流量计(3.3)、曝气升流管(3.9)、中间穿孔隔板(3.12),曝气升流管(3.9)内设置曝气头(3.10),中间穿孔隔板(3.12)下方填充海绵填料(3.11),填充比为30-50%;所述二沉池为一中间进水的竖流式沉淀池,设有出水管(4.1)、回流污泥管阀门(4.2)和剩余污泥排放管阀门(4.3);

原水箱(1)通过进水泵(2)与反应器进水阀(3.1)相连接;反应器(3)通过二沉池连接管(3.14)与二沉池(4)连接;二沉池(4)通过污泥回流泵(5)与反应器进水阀(3.1)相连接。

2.利用权利要求1所述的单级自养生物脱氮装置实现低CN高氨氮废水自养生物脱氮的方法,其特征在于包括以下内容:

1)启动系统:首先将新海绵填料或已经挂好厌氧氨氧化膜的海绵填料加到反应器好氧区中间穿孔隔板以下区域,填充比为30-50%;活性污泥取自城市污水厂曝气池具有硝化作用的活性污泥,加入到反应器中,投加后活性污泥浓度MLSS为2000-4000mg/L;

2)运行时调节操作如下:

2.1)根据低CN高氨氮废水水质和反应器中混合液的pH值及温度,通过在的范围内,调整进水负荷,即调整进水流量和改变污泥回流比在30%-200%范围内,当游离氨FA浓度高时,增大污泥回流比,维持反应器沿程的FA浓度为1-40mg/L;

2.2)维持好氧区各格室浓度为3-10mg/L;当浓度小于3mg/L时,首先通过增加曝气量来提高亚硝化速率,进而提高浓度;若增加曝气量不能提高浓度,则同时提高曝气升流管体积和曝气量,进而提高格室内浓度;当格室内浓度大于10mg/L时,则降低曝气量或减少曝气升流管体积;

2.3)维持出水浓度与TN去除浓度的比值q小于0.15;当q大于0.15时,通过降低好氧区溶解氧DO浓度,降低污泥龄SRT,抑制亚硝酸盐氧化菌NOB的生长,使氨氧化菌AOB增长速率与NOB增长速率的差值增大,促进短程硝化的维持;

2.4)降低好氧区DO浓度的策略如下:在保证气提升流效果的前提下,降低曝气量,进而降低DO;若以上方法无效时,通过同时减少曝气升流管体积和降低曝气量来降低DO;

2.5)维持出水浓度小于15mg/L;当出水浓度大于15mg/L时,通过提高水力停留时间HRT,即减少进水量,来降低出水浓度。

说明书

低CN高氨氮废水单级自养生物脱氮的装置与方法

技术领域

本发明涉及一种低CN高氨氮废水单级自养生物脱氮的装置与方法,属于废水生物处理技术领域,适用于城市污水厂污泥消化液、养殖废水、味精废水、垃圾渗滤液、化工废水等低CN高氨氮废水,以及已经进行脱碳处理后的高氨氮废水自养生物脱氮处理。

背景技术

水体富营养化问题日益突出,近年来由其引发的一系列问题严重影响了居民的日常生活。氮是引起水体富营养化的重要因素,因此控制污水中氮达标排放就显得尤为重要。生物脱氮技术是当前应用最广泛的污水脱氮技术,既通过硝化菌和反硝化菌来实现氮的去除,而充足的碳源是反硝化菌高效脱氮的关键。而当原水CN比低于3.4时,原水碳源无法满足反硝化对有机碳源的需求,需投加外碳源来满足此要求,以保证生物脱氮效果。而污泥消化液、化工废水、养殖废水、垃圾渗滤液等低CN高氨氮废水的CN比都要低于此值。因此现有低CN高氨氮废水生物脱氮过程中,为了达到氮的排放标准,通常需要投加甲醇或乙醇等有机碳源,这样既消耗了有限的有机资源,又增加了污水厂的运行费用。

厌氧氨氧化技术的出现使得低CN高氨氮废水在不加外碳源的条件下实现高效处理成为可能。厌氧氨氧化以亚硝酸盐作为电子受体直接对氨氮进行氧化,无需有机碳源,因此低CN比不会影响TN的去除。此外,厌氧氨氧化在厌氧的条件下进行,无需氧气的供应,可降低运行能耗;厌氧氨氧化菌生长慢、产率低,工艺剩余污泥产量少,可降低污泥处理费用;厌氧氨氧化菌代谢活性高、对基质亲和力强,工艺容积转化率高,可减少基建费用。因此厌氧氨氧化技术适应低CN高氨氮废水的水质,可以节省运行和基建费用。

自养生物脱氮技术根据短程硝化和厌氧氨氧化是否在同一反应器内发生分为两种:两级自养脱氮技术,即短程硝化和厌氧氨氧化分别在两个不同的反应器中进行,如SHARON+ANAMMOX工艺;单级自养脱氮工艺,即短程硝化和厌氧氨氧化分别在同一反应器中进行,如CANON工艺和OLAND工艺等。单级自养脱氮工艺因其工艺流程简单,能耗低,剩余污泥量少等特点,而被认为是可持续污水自养脱氮技术。但由于短程硝化和厌氧氨氧化在同一反应器中进行,就使得反应器中存在一定量的氧,溶解氧浓度(DO)高会抑制厌氧氨氧化菌活性,溶解氧浓度(DO)低,会使得氨氧化菌(AOB)底物(氧)不足,硝化活性降低,因此单级自养脱氮工艺存在对氧需求的矛盾,限值了其脱氮性能的发挥。

发明内容

本发明目的是为了解决上述技术问题,提出的一种低CN高氨氮废水单级自养生物脱氮的装置与方法。利用该装置和方法不需任何预处理,在活性污泥和生物膜联合作用的反应器中,通过将厌氧氨氧化主要菌固定在海绵填料上,氨氧化菌(AOB)主要存在于悬浮絮体活性污泥(简称活性污泥)中,从而将氨氧化菌(AOB)与厌氧氨氧化菌分离开;通过反应器结构分区将厌氧氨氧化生物膜限制在反应器格室下部,而混合液中的溶解氧在好氧区已基本消耗完,下部厌氧氨氧化区DO可低于0.2mg/L,因此降低溶解氧对厌氧氨氧化菌的影响,最终实现高效自养脱氮目的。该发明不仅解决了现有工艺的矛盾,而且具有工艺流程简单、适应污泥消化和水质水量的波动、操作灵活简单的特点,可降低工艺运行费用和基建费用,同时避免二次污染。

本发明的目的是通过以下技术方案来解决的:一种低CN高氨氮废水单级自养生物脱氮的装置与方法,设有原水水箱、进水泵、反应器、二沉池、污泥回流泵。所述原水水箱为一敞口箱体,设有溢流管和放空管;所述反应器为一敞口池体,分为数个格室,按照水流方向上下交错设置过流孔连接各个格室,前端为缺氧区格室,后端为好氧区格室,缺氧区格室设有搅拌器和搅拌桨,好氧区格室除设置搅拌器和搅拌桨外,还设有空压机、气体流量计、曝气升流管、中间穿孔隔板,曝气升流管内设置曝气头,中间穿孔隔板下方填充海绵填料,填充比为30-50%;所述二沉池为一中间进水的竖流式二沉池,设有出水管、回流污泥管阀门和剩余污泥排放管阀门。

原水箱通过进水泵与反应器进水阀相连接;反应器通过二沉池连接管与二沉池连接;二沉池通过污泥回流泵与反应器进水阀相连接。

本发明的装置中,低CN高氨氮废水的处理流程如下:原水与回流污泥为进水的30%-200%,同时进入反应器的进水端。反应器平均分为5个格室,不同格室通过上下交错的小孔相连。反应器第1个格室为缺氧区,通过搅拌器搅拌使泥水混合均匀,保持良好的传质。在缺氧区通过活性污泥实现反硝化,将后续厌氧氨氧化产生的转化氮气。后面4个格室为好氧区,在好氧格室内,通过悬浮絮体活性污泥实现短程硝化,将转化为而后通过厌氧氨氧化生物膜将和转化为氮气和好氧区流出的混合液流入二沉池,进行泥水分离,部分污泥通过污泥回流泵至反应器前端缺氧区,部分污泥作为剩余污泥排放。二沉池上清液作为处理出水排出。

本发明提供了一种利用上述装置实现低CN高氨氮废水短程硝化,而后通过厌氧氨氧化实现自养生物脱氮的方法,包括以下步骤:

1)启动系统:首先将新海绵填料或已经挂好厌氧氨氧化膜的海绵填料加到反应器好氧区中间穿孔隔板以下区域,填充比为30-50%;活性污泥取自城市污水厂曝气池具有硝化作用的活性污泥或短程硝化系统的活性污泥,加入到反应器中,投加后活性污泥浓度MLSS为2000-4000mg/L。

2)运行时调节操作如下:

(1)根据污泥废水水质和反应器中混合液的pH值及温度,通过在0.2-2kg的范围内,调整进水负荷,即调整进水流量和改变污泥回流比(在30%-200%范围内调整),当游离氨(FA)浓度高时,增大污泥回流比,使反应器沿程的FA浓度为1-40mg/L。

(2)维持好氧区各格室浓度为3-10mg/L。当浓度小于3mg/L时,首先通过增加曝气量来提高亚硝化速率,进而提高浓度;若增加曝气量不能提高浓度,则同时提高曝气升流管体积和曝气量,进而提高格室内浓度。当格室内浓度大于10mg/L时,则降低曝气量或减少曝气升流管体积。

(3)维持出水浓度与TN去除浓度的比值q小于0.15。当q大于0.15时,通过降低好氧区溶解氧DO浓度,降低污泥龄SRT,抑制亚硝酸盐氧化菌(NOB)的生长,使氨氧化菌(AOB)增长速率与NOB增长速率的差值增大,促进短程硝化的维持。

(4)降低好氧区DO浓度的策略如下:在保证气提升流效果的前提下,降低曝气量,进而降低DO;若以上方法无效时,通过同时减少曝气升流管体积和降低曝气量来降低DO。

(5)维持出水浓度小于15mg/L。当出水浓度大于15mg/L时,通过提高水力停留时间(HRT),即减少进水量,来减低出水浓度。

技术原理:

低CN高氨氮废水和回流污泥进入反应器缺氧格室,在此区域氨氧化菌(AOB)利用原水中有限的碳源,将回流污泥中转化为氮气。随后,泥水混合液进入好氧格室,通过曝气升流管给泥水混合液充氧,同时由于气提作用形成上下环流。混合液在好氧格室上部,发生短程硝化作用,将转化为同时消耗溶解氧。待其循环流入下部悬浮填料区域时,悬浮填料上的厌氧氨氧化菌将和转化为氮气,实现脱氮。由于混合液中溶解氧在上部短程硝化区已基本消耗完毕,所以下部厌氧氨氧化区域溶解氧DO<0.2mg/L,从而降低了溶解氧对厌氧氨氧化菌的抑制,提高了底部厌氧氨氧化菌活性。

游离氨(FA)对氨氧化菌(AOB)和亚硝酸盐氧化菌(NOB)抑制浓度存在差距,FA为0.1-1.0mg/L时开始抑制NOB,10-150mg/L时才开始抑制AOB,基于此现象,本发明通过控制反应器内FA浓度在一定范围内,实现FA抑制NOB,而不抑制AOB,从而淘洗掉NOB,实现短程硝化。

同时好氧/缺氧交替的环境有利于实现短程硝化,这是因为经历好氧环境后,NOB需要一定时间才能恢复活性,而AOB却可以立即恢复活性。在本发明中就通过曝气升流管的设置实现了好氧/缺氧的不断交替,在曝气升流管内是高溶解氧,好氧区上部低溶解氧,而在下部厌氧氨氧化区则基本处于缺氧环境,因此此设置也有利于实现短程硝化。

本发明的低CN高氨氮废水单级自养生物脱氮的装置与方法与现有工艺相比有如下优点:

1、实现了氨氧化菌(AOB)和厌氧氨氧化菌的分离,厌氧氨氧化菌主要在悬浮填料上生长,而氨氧化菌(AOB)主要在悬浮絮体污泥中生长,因此可以将氨氧化菌(AOB)和厌氧氨氧化菌控制在不同的污泥龄,从而利于工艺的调控,有利于短程的稳定实现。

2、好氧区的构造有利于厌氧氨氧化效率的提高,因为曝气升流管内充氧量基本可以在好氧区上部消耗完毕,底部厌氧氨氧化区域DO<0.2mg/L,从而减少了溶解氧对下部厌氧氨氧化菌的抑制。

3、通过污泥回流比的调整,可以将厌氧氨氧化产生的在缺氧区被反硝化去除,因此,与普通单级自养脱氮相比,可实现更高的TN去除率。

4、与传统全程硝化反硝化生物脱氮工艺相比,自养生物脱氮可节省58%的耗氧量;可减少污泥产量,进而降低污泥处理费用。