申请日2011.03.14

公开(公告)日2011.08.31

IPC分类号C02F3/30; C02F9/14

摘要

本实用新型涉及一种内循环AAO-MBR污水处理反应池系统,主要由第一厌氧反应池、第二厌氧反应池、好氧反应池构成,所述第一厌氧反应池通过连通装置与第二厌氧反应池内部连通,所述第二厌氧反应池通过连通装置与好氧反应池内部连通。本实用新型可缩短污水处理的工艺流程,结构简单;节能,减少传统污泥回流、减小了曝气量,占地少;减少后续沉淀池药剂使用;耐冲击负荷强,运行稳定;污泥产生及需求量小。

权利要求书

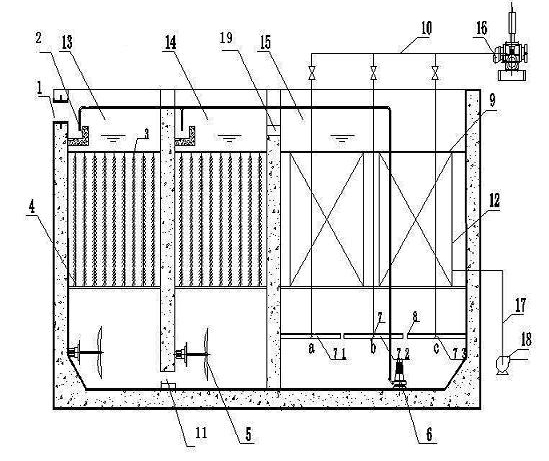

1.一种内循环AAO-MBR污水处理反应池系统,其特征在于,主要由第一厌氧反应池(13)、第二厌氧反应池(14)、好氧反应池构成(15),所述第一厌氧反应池(13)通过第一连通结构与第二厌氧反应池(14)内部连通,所述第二厌氧反应池(14)通过第二连通结构与好氧反应池(15)内部连通。

2.根据权利要求1所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述第一连通结构为第一通孔(11),且所述第一通孔(11)的两端分别位于第一厌氧反应池(13)和第二厌氧反应池(14)的底部;所述第二连通结构为第二通孔(19),且所述第二通孔(19)的两端分别位于第二厌氧反应池(14)和好氧反应池(15)的顶部。

3.根据权利要求2所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述第一厌氧反应池(13)的内壁设置有进水口(1)、配水渠(2)、填料支架(4)、以及潜水搅拌机(5),所述进水口(1)位于第一厌氧反应池(13)顶部;所述配水渠(2)紧靠进水口(1),且位于进水口(1)下部;所述填料支架(4)位于第一厌氧反应池(13)中部,所述填料支架(4)设置有填料(3);所述潜水搅拌机(5)位于第一厌氧反应池(13)的底部。

4.根据权利要求2所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述第二厌氧反应池(14)的内壁设置有进水口(1)、配水渠(2)、填料支架(4)、以及潜水搅拌机(5),所述进水口(1)位于第二厌氧反应池(14)顶部;所述配水渠(2)紧靠进水口(1),且位于进水口(1)下部;所述填料支架(4)位于第二厌氧反应池(14)中部,所述填料支架(4)设置有填料(3);所述潜水搅拌机(5)位于第二厌氧反应池(14)的底部。

5.根据权利要求2所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述好氧反应池(15)的池体(11)内壁设置有MBR膜支架(9),所述MBR膜支架(9)安装有MBR膜组件(12)。

6.根据权利要求5所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述MBR膜组件(12)为若干中空纤维超滤膜模块连接构成,其材质为PVDF,且所述中空纤维超滤膜模块通过出水管(17)连接出水泵(18)。

7.根据权利要求1、2、3、4、5、6中任意一项所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述好氧反应池(15)底部还设置有回流泵(6),所述回流泵(6)连接有回流管,所述回流管连接有若干回流支管,且所述回流支管分别连接到设置于第一厌氧反应池(13)和第二厌氧反应池(14)的配水渠(2)。

8.根据权利要求1、2、3、4、5、6中任意一项所述的一种内循环AAO-MBR污水处理反应池系统,其特征在于,所述好氧反应池(15)池腔内设置有若干进气管(7),所述进气管(7)的两端设置有曝气器(8),且所述进气管(7)还通过空气管(10)连接有鼓风机(16)。

说明书

一种内循环AAO-MBR污水处理反应池系统

技术领域

本实用新型涉及一种污水处理反应池系统,即一种内循环AAO-MBR污水处理反应池系统,其可进行高效反硝化脱氮除磷处理。

背景技术

目前污水处理技术基本成型,但是氮磷过量排放引起起的水体的富营氧化,依然是水污染存在的重大问题,污水处理不再仅以去除有机物(COD等)为目的,而是既要去除有机物又要脱氮除磷,减小水体富营氧化,传统的生物脱氮除磷技术,包括A/0、改良A/0、氧化沟等工艺,虽普遍具有脱氮除磷效果,但是反应器多,工艺复杂,能耗高,为了同时取得较好的脱氮除磷效果,需要增加污泥回流或外加碳源,不但增加了工艺运行费用,而且产生了大量的剩余污泥。反硝化脱氮除磷技术近年已有一定发展,它以硝酸根代替氧气作为除磷时的电子受体,由反硝化聚磷菌将脱氮与除磷过程合二为一,可以克服传统工艺脱氮除磷之间的矛盾,降低曝气量,减少污泥排量,为高效节能及可持续发展的脱氮除磷工艺,这是目前城市污水脱氮除磷技术研究的热点和必然趋势。关于反硝化脱氮除磷工艺技术,现在也有很多研究,虽然目前方法大都能够取得较好的处理效果,但工艺中普遍存在要用多个沉淀池对反硝化聚磷菌进行沉淀分离,存在反应器多,步骤多,反应器有效容积小,效率低、不便操作等诸多不足之处。

实用新型内容

本实用新型的目的在于提供一种内循环AAO-MBR污水处理反应池系统。优化污水处理的工艺,这是一种反应器少、步骤少、效率高的污水处理生化反应池系统,同时利用内循环反硝化技术对城市污水进行脱氮除磷处理。

本实用新型通过下述技术方案实现:一种内循环AAO-MBR污水处理反应池系统,其特征在于,主要由第一厌氧反应池、第二厌氧反应池、好氧反应池构成,所述第一厌氧反应池通过第一连通结构与第二厌氧反应池内部连通,所述第二厌氧反应池通过第二连通结构与好氧反应池内部连通。所述第一连通结构与第二连通结构均可采用管道作为连通结构。

所述第一连通结构为第一通孔,且所述第一通孔的两端分别位于第一厌氧反应池和第二厌氧反应池的底部;第一厌氧反应池通过第一通孔与第二厌氧反应池构成连通器结构。所述第二连通结构为第二通孔,且所述第二通孔的两端分别位于第二厌氧反应池和好氧反应池之间的顶部。

所述第一厌氧反应池的内壁设置有进水口、配水渠、填料支架、以及潜水搅拌机,所述进水口位于第一厌氧反应池顶部;所述配水渠紧靠进水口,且位于进水口下部;所述填料支架位于第一厌氧反应池中部,所述填料支架设置有填料;所述潜水搅拌机位于第一厌氧反应池的底部。

所述第二厌氧反应池的内壁设置有进水口、配水渠、填料支架、以及潜水搅拌机,所述进水口位于第二厌氧反应池顶部;所述配水渠紧靠进水口,且位于进水口下部;所述填料支架位于第二厌氧反应池中部,所述填料支架设置有填料;所述潜水搅拌机位于第二厌氧反应池的底部。

设置配水渠,可均匀配水,减小处理池瞬时负荷,克服水质突变影响生物菌落生长问题;第一厌氧反应池的池体底部设潜水搅拌机,污泥不会沉积,为生物菌落创造稳定生长环境,减少池底死泥的同时增加系统内活性污泥量。添加填料,以便于生物菌落挂膜后在减少系统内污泥的情况下为生物菌落创造稳定生长环境,增强处理效果。

所述好氧反应池的池体内壁设置有MBR膜支架,所述MBR膜支架安装有MBR膜组件。

MBR膜组件为若干中空纤维超滤膜模块连接构成,其材质为PVDF,且所述中空纤维超滤膜模块通过出水管连接出水泵。MBR膜组件采用模块式安装,方便维修和清洗。

所述好氧反应池的池体内壁还设置有回流泵,回流泵主要是将消化底泥回流到厌氧区反硝化脱氮除磷。所述回流泵连接有回流管,所述回流管连接有若干回流支管,且所述回流支管分别连接到设置于第一厌氧反应池和第二厌氧反应池的配水渠。

所述好氧反应池池腔内设置有若干进气管,所述进气管的两端设置有曝气器,且所述进气管还通过空气管连接有鼓风机。进气管与曝气器组成曝气管,好氧反应池池腔配有三段曝气管。经过第二厌氧反应池处理的水进入曝气部分,三段曝气管可以独立进行曝气,分别于鼓风机的空气管相连,这样可以在选择停止一段曝气的情况下让好氧反应池处理液充分循环流动起来,形成池内循环,增加好氧区活性,增加有机物与生物菌落反应机率,使处理效果更佳,降低能耗。

第一厌氧反应池和第一厌氧反应池为厌氧区,同时也作为反硝化区。污水经预处理格渣和沉砂后,经配水渠均匀进入厌氧区发生厌氧反应,在潜水搅拌机的搅拌作用下厌氧区基本不会有沉积污泥,混合液自流进入好氧反应池,好氧反应池即为好氧区,采用鼓风曝气,充分保证水中含氧量,增强好氧菌活性;好氧区处理的水经MBR膜组件出水,同时好氧区底部加设回流泵,将好氧区混合液回流到厌氧区配水渠(根据水量控制回流比例),好氧区回流液经配水渠均匀分配到厌氧区重复上诉过程,在回流重复反应过程中,反硝化聚磷菌充分发挥作用,将脱氮除磷合二为一,达到去除最佳效果。

所述厌氧区,利用连通器原理,其优点采用先进的MBR工艺将传统厌氧池、兼氧池、好氧池及沉淀池合并,形成AAO-MBR污水处理反应池,缩短了工艺流程,减少占地面积,系统内生物菌落结构稳定,反消化作用效果好。

处理水反复经厌氧好氧过程,相当于多级AAO串联反应,最大化处理效果。搅拌作用减少了系统内死泥,活性污泥的效率提高,厌氧区和好氧区生物膜提高了生物菌落活性,增强了系统耐冲击负荷,使生物菌落更加稳定。

本实用新型一种内循环AAO-MBR污水处理反应池系统的处理效果:在进水水质COD为300~400mg/L,BOD5为180~280mg/L,NH4+-N为40~50mg/L,TP为4~6mg/L的条件下,经过本反应池处理后的出水,出水水质为COD<50mg/L,BOD5<10mg/L,NH4+-N<5mg/L,TP<0.5mg/L,出水水质达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准。本实用新型可缩短污水处理的工艺流程,结构简单;节能,减少传统污泥回流、减小了曝气量,占地少;减少后续沉淀池药剂使用;耐冲击负荷强,运行稳定;污泥产生及需求量小。