申请日2012.12.08

公开(公告)日2013.04.03

IPC分类号C02F9/04; C02F101/14; C01F11/22; C02F1/58

摘要

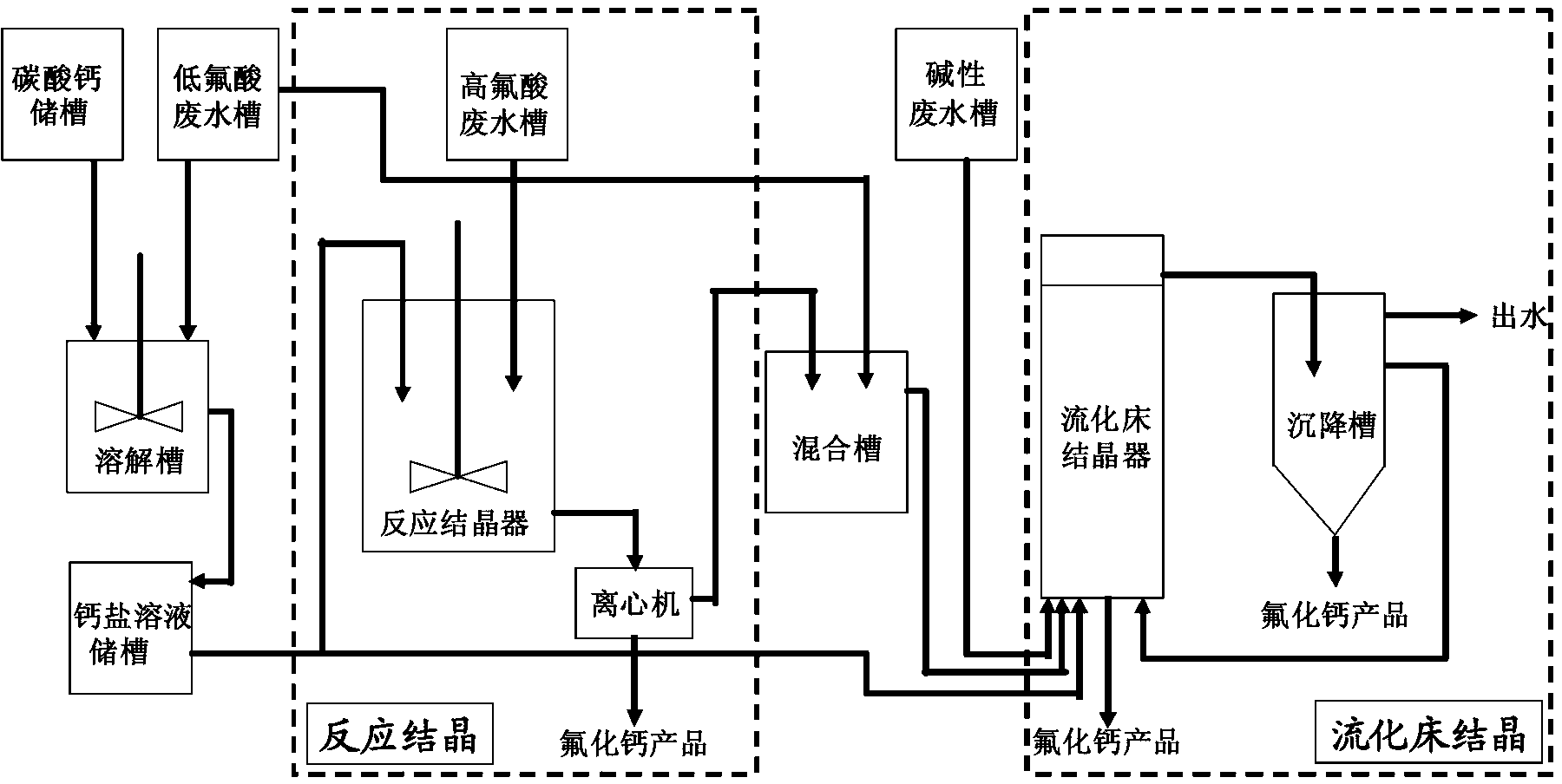

本发明涉及一种光伏太阳能电池片生产中含氟废水的处理方法,属于含氟废水的处理技术领域,该方法包括将生产过程中的废水按照高氟酸水、低氟酸水和碱性废水分别进行收集;将碳酸钙粉末与低氟酸水在一搅拌槽中反应,生成可溶性钙盐水溶液;将该可溶性钙盐水溶液与高氟酸水在一搅拌槽式反应结晶器中反应,得到氟化钙固体悬浮物;将该固体悬浮液进行固液分离,固相中的一部分用作流化床的晶种,其余的成为氟化钙产品。本发明整个处理过程中不产生如氟化钙污泥或氯离子的二次污染物,且得到的氟化钙产品具有很好的粒度和纯度,可作为化工原料。

权利要求书

1.一种太阳能电池片生产中含氟废水的处理方法,该方法包括以下步骤:

1)将太阳能电池片生产过程中的废水 按照高氟酸水、低氟酸水和碱性废水分别收集 在相应的储槽中;

2)将纯度大于90%的碳酸钙粉末与步骤1)中收集的一定量的低氟酸水在一搅拌槽中 反应,使生成的可溶性钙盐水溶液中钙离子浓度为10~300g/L,该可溶性钙盐水溶液经溢 流管溢流至钙盐溶液储槽中;

3)将步骤1)收集的高氟酸水与步骤2)得到的可溶性钙盐水溶液或其他含钙沉淀剂 加入到一搅拌槽式反应结晶器中,控制钙与氟的摩尔比为0.5:1~1.5:1,反应温度为30~90 ℃,反应0.5-3小时,得到氟化钙固体悬浮物;其他含钙沉淀剂为碳酸钙的干粉末或5~50% 的碳酸钙与水的固液混合物;

4)将步骤3)得到的氟化钙固体悬浮物进行固液分离,收集氟化钙颗粒,所述氟化 钙颗粒经洗涤、干燥后,成为氟化钙产品。

2.一种太阳能电池片生产中含氟废水的处理方法,该方法包括以下步骤:

1)将太阳能电池片生产过程中的废水按照高氟酸水、低氟酸水和碱性废水分别收集 在相应的储槽中;

2)将纯度大于90%的碳酸钙粉末与步骤1)中收集的一定量的低氟酸水在一搅拌槽中 反应,使生成的可溶性钙盐水溶液中钙离子浓度为10~300g/L,该可溶性钙盐水溶液经溢 流管溢流至钙盐溶液储槽中;

3)将步骤1)收集的高氟酸水与步骤2)得到的可溶性钙盐水溶液或其他含钙沉淀剂 加入到一搅拌槽式反应结晶器中,控制钙与氟的摩尔比为0.5:1~1.5:1,反应温度为30~90 ℃,反应0.5-3小时,得到氟化钙固体悬浮物;其他含钙沉淀剂为碳酸钙的干粉末或5~50% 的碳酸钙与水的固液混合物;

4)将步骤3)得到的氟化钙固体悬浮物进行固液分离,分别收集氟化钙颗粒和结晶母 液,一部分氟化钙颗粒用作步骤6)中流化床的晶种,剩余的氟化钙颗粒经洗涤、干燥后, 成为氟化钙产品,固液分离后的结晶母液通入步骤5)中的混合槽中;

5)将步骤4)固液分离后的结晶母液与步骤1)收集的低氟酸水按照一定的比例在混 合槽中混合,将混合后的混合液pH值控制在2~6,且氟离子的浓度控制在80~500mg/L;

6)将四股流体自下而上通入流化床结晶器,这四股流体分别为步骤5)得到的混合液、 步骤2)得到的可溶性钙盐水溶液、步骤1)收集的碱性废水,以及步骤7)中的循环液; 所述的可溶性钙盐水溶液中的钙与混合液中的氟的Ca/F摩尔比控制在0.5:1~2:1;所述的 碱性废水用于调节流化床内的pH值,使流化床内的pH值控制在5~8;所述的循环液用于 调节流化床进口处的氟离子的浓度,使进口处氟离子的浓度小于150mg/L;流化床内的空 床速度控制在100-20000m/h,以确保流化床中的晶种颗粒处于流化状态,颗粒之间不粘结; 流化床内的反应温度为常温;流化床内的晶种来自于步骤4)得到的氟化钙颗粒,反应过 程中,晶种不断长大,长大到500~3000微米的氟化钙颗粒周期性的从流化床底部取出, 同时补充新晶种,新晶种同样来自于步骤4)中的氟化钙颗粒;

7)流化床上部出水溢流至一沉降槽中,在沉降槽中,固液两相进一步地分离,沉降 槽的一部分上清液作为循环液返回流化床,剩余部分作为出水排出。

3.如权利要求1或2所述方法,其特征在于,所述步骤1)中各废水的特征为,高氟酸 水:高氟、高酸度;低氟酸水:低氟或无氟,高酸度;碱性废水:高碱度;高氟酸水中氟 的浓度大于5000mg/L,低氟酸水中氟的浓度小于100mg/L。

4.如权利要求1或2所述方法,其特征在于,所述步骤3)中,采用所述碳酸钙干粉 末加料时,将碳酸钙粉末用可溶于水的塑料袋分包成小袋,再用螺旋输送机将袋装碳酸钙 加入反应器中,或将碳酸钙粉末直接用螺旋输送机加入反应器中。

5.如权利要求1或2所述方法,其特征在于,所述步骤3)中,采用所述5~50%的碳 酸钙与水的固液混合物进料时,利用一计量泵将该混合物加入反应器中。

6.如权利要求1或2所述方法,其特征在于,所述步骤4)中固液两相的分离,可采用 沉降式离心机、过滤式离心机或压滤机。

说明书

一种太阳能电池片生产中含氟废水的处理方法

技术领域

本发明属于含氟废水的处理技术领域,具体地涉及一种光伏太阳能电池片生产中含氟 废水的处理,并从其中回收氟化钙的方法,该氟化钙具有足够的纯度和粒度,可作为化工 原料使用。

背景技术

太阳能光伏发电是目前非常成熟的可再生能源技术,具有无污染、安全可靠、能量 随处可得等优点,是一种“清洁、绿色”新能源的代表。然而,在太阳能光伏电池的生产过 程中,尤其是上游多晶硅和中下游太阳能电池片的生产过程中,污染非常严重。本发明主 要涉及晶体硅(单晶硅和多晶硅)太阳能电池片生产过程中的废水处理。

晶体硅太阳能电池片的生产是将单晶硅片或多晶硅片依次通过清洗、制绒、扩散、 刻蚀、减反射膜沉积、印刷、烧结等工序制得太阳能电池片。具体的生产工艺流程和各工 序的产污情况如下:

1.清洗:采用10%HCl溶液进行清洗,然后用纯水冲洗,产生盐酸废液和无氟酸性 清洗废水。

2.碱洗:采用20%的NaOH溶液进行清洗(加热至85℃),然后用纯水冲洗,产生 碱性废液和碱性清洗废水。

3.表面制绒:单晶硅制绒为碱制绒,即将单晶硅片放入碱溶液中腐蚀,碱溶液中常 常会加入EPW(乙二胺、邻苯二甲酸和水)、IPA(异丙醇)等添加剂,产生碱性废液。 多晶硅制绒是将多晶硅片放入HF/HNO3的混合酸中腐蚀,产生高氟酸废液。

4.盐酸洗:用10%的HCl溶液进行清洗,然后用纯水冲洗,产生盐酸废液和无氟酸 性清洗废水。

5.氢氟酸洗:用10%的HF溶液进行表面清洗,然后用纯水冲洗,产生氢氟酸废液和 高氟酸性清洗废水。

6.磷扩散:通过高温扩散,在硅片表层掺入磷原子,此过程不产生废水。

7.刻蚀:刻蚀的主要作用是去除扩散后硅片四周的N型硅,刻蚀分为干法刻蚀和湿 法刻蚀。干法刻蚀时,采用高频辉光放电反应,不产生废水。湿法刻蚀时,采用HF/HNO3混合酸,HNO3将Si氧化成SiO2,HF再去除SiO2,产生高氟酸废液。

8.碱洗:采用20%的NaOH溶液进行清洗,然后用纯水冲洗,产生碱性废液和碱性 清洗废水。

9.酸洗:采用HF/HNO3的混合酸进行清洗,然后用纯水冲洗,产生高氟酸废液和高 氟酸性清洗废水。

10.减反射膜沉积:用PECVD等设备在硅片正面沉积减反射膜,增加电池片表面的 光吸收,并起到表面钝化的作用。此过程产生废气,不产生废水。

11.丝网印刷:将银浆和铝浆印到电池极板上,制造电极,银浆和铝浆中含有少量 的松油醇,此过程产生少量的废气,不产生废水。

12.烧结:将丝网印刷后的硅片,放入烧结炉中,抽真空,加热200-900℃,使电极 与晶体硅接触更为牢固,然后降温。此过程不产生废气和废水。

13.测试分档:在标准光强模拟设备下测试电池性能,并按照不同的电学特性进行 分档。分档时个别电池用酒精擦拭,此过程产生少量的醇类废气,不产生废水。

不同电池片生产厂家的具体生产工艺和工艺参数可能会有所差异,但是产生的废水 基本相同,主要为碱性废液、酸性废液和清洗废水,废水水质有如下特点:酸碱性极强, 氟的浓度极高。氟是太阳能电池片生产废水中最重要的污染物,含氟废水的处理目标就是 将废水中氟的浓度降到排放限值以下。中国GB8978-1996《污水综合排放标准》中规定, 氟化物排放的三级标准为<20mg/L,一级和二级标准为<10mg/L。

常用的含氟废水的处理方法为石灰沉淀法和氯化钙沉淀-絮凝法。石灰沉淀法是将消 化石灰乳加入含氟废水中至充分呈碱性为止,并加以搅拌,放置一段时间后用压滤机进行 过滤,滤液做碱废液处理,固相氟化钙污泥统一进行处理,该过程的反应式为:

Ca(OH)2+2HF→CaF2↓+2H2O

氯化钙沉淀-絮凝法是利用强电解质氯化钙来沉淀氟离子,但由于生成的氟化钙晶体 的粒径较小,难以过滤,为了进行固液分离,通常需要加入大分子的絮凝剂,如铝盐或铝 酸盐、高分子聚合物,形成的絮状物先进行沉降分离,再通过压滤器过滤,反应式为:

CaCl2+2HF→CaF2↓+2HCl

目前工业上最常见的是将氯化钙和氢氧化钙混合使用,将氢氟酸废水收集后先进入 调节池,调节水质水量后进入一级中和池,采用10%的氢氧化钙中和,pH值控制为8.5,出 水进入调节反应池,投加强电解质CaCl2,pH值控制为11.5,沉淀后的出水进入混凝反应池, 投加混凝剂PAC(5%)和絮凝剂PAM(0.5%),强化沉淀效果,经沉淀池进行泥水分离后,出 水进二级中和池,用稀盐酸调节pH值为6~9,经砂滤池过滤后达标排放。工艺流程中石灰 的作用有两个方面:一是中和废水的H+,使废水呈碱性;二是利用石灰乳中的Ca2+与F-反 应生成CaF2沉淀,以祛除F-。投加氯化钙是由于氯化钙是强电解质,在溶液中完全电离成 Cl-和Ca2+,使得溶液中的Ca2+浓度增大,使F-沉淀得更彻底。投加絮凝剂和混凝剂的目的 是使生成的沉淀物颗粒絮凝成团,利于固液分离。

该方法的优势是投资小,操作简单,最大的缺陷在于产生的氟化钙污泥的含湿率达 到50-70%,而氟化钙的含量仅为20-50%(干基),且存在大量未反应的石灰以及大量的如 氯、硫酸根、硅、铝等杂质,这使得它不能再用于工业应用,此外,因为氟化钙污泥体积 巨大,其处理问题显得非常突出,且基本采用填埋的方式进行处理,处理费用庞大。

CN102001766B公布了一种将光伏含氟废水依次经过化学沉淀、絮凝沉淀、气浮过 滤和离子吸附四个工序进行处理的方法。首先向含氟废水中添加氢氧化钙溶液进行搅拌、 再向其中投入絮凝剂,形成絮凝沉淀后,上清液与加压溶气水混合,进入气浮室,在气浮 室中将水中形成的胶体及悬浮物进行分离,上清液通过离子交换柱,此时的出水中氟离子 达到排放标准。

CN101973662A公布了一种光伏行业含氟废水的处理方法,将含氟废水调节pH值至 8-8.5,向调节好pH值的废水中按4:1~5:1的质量比投加氯化钙,沉降,上清液中再次按 500-1000mg/L的量投加氯化钙、100-200mg/L的絮凝剂聚合硫酸铝和3-8mg/L的助凝剂聚 丙烯酰胺,沉淀后的上清液进入生化处理工序。

CN1962475A公布了一种含氟废水的处理方法,先向盛放有含氟废水的反应池中投 放中间介质盐酸,混合均匀后由循环泵将混合液送至充填有颗粒状石灰石的中和塔中,中 间介质盐酸与石灰石反应生成的可溶性钙盐氯化钙经由回流管路返回到反应池中,与含氟 废水中的氟反应生成氟化钙沉淀和中间介质盐酸,该中间介质又随混合液被泵送至中和塔 中与石灰石发生化学反应,依次循环。该方法与传统的石灰沉淀法相比,将难溶的钙盐石 灰石经中间介质盐酸转化成可溶性的钙盐氯化钙,提高了钙离子在水中的浓度,加大了氟 离子与钙离子的反应速度。但是,该方法操作中石灰石中和塔内极易形成肿块,石灰石不 能完全反应,反应器内容易形成断流和捷流,同时在中和塔中,随着钙离子浓度的提高, 氟化钙的沉淀过程和石灰石的溶解过程同时进行,此外该方法与氯化钙沉淀法相同,由于 得到的氟化钙颗粒的粒径非常小,同样需要采用化学絮凝沉淀法,加入絮凝剂、进行沉降 分离。

以上所公布的专利文献中无一例外都使用到了化学絮凝沉淀法,最终得到的氟化钙 污泥中含有较多的杂质如未反应的石灰、氯离子、硫酸根离子、铝、硅等,无法作为工业 原料得到进一步的应用,而是进行填埋处理,成为了新的污染源。此外,将氟化钙浸泡在 水中时,氟离子的溶出量为8.3mg/L,若做毒性浸出实验(TCLP),氟离子的浸出浓度可 以高达33.78mg/L,而中国国标GB5749-2006《生活饮用水卫生标准》中规定,氟的标准值 为1mg/L,因此氟化钙污泥在填埋处理过程中,若处理不当,氟离子极易进入土壤、水体, 对环境的危害很大,成为新的污染源。

另一方面,作为氟化工上游原料的氟化钙(萤石),是本世纪趋于枯竭的重要天然 资源之一,萤石属于不可再生资源,且萤石矿资源消耗太快,特别需要保护。但是在目前 的含氟废水的处理方法中,大量的氟资源转化成了氟化钙污泥,不但造成了资源的浪费, 还带来了极大的环境风险。因而,从含氟废水中回收宝贵的氟资源,应该成为含氟废水处 理的新方向。

CN101624204A公布了一种从含氟废水中制取氟化钙的方法,首先将含氟废水中氟 离子的质量百分数控制在1%以上,然后与氯化钙溶液反应,得到氟化钙颗粒。该方法的缺 陷在于采用了氯化钙作为沉淀剂,这样反应后的液相中含有大量的氯离子,成为了新的污 染源,需要进一步进行处理。

CN100506700C(ZL200480040543.0)公布了一种从含氟化物的废水中回收氟化钙 的方法,首先利用盐酸将含氟废水pH值调节至小于或等于2,将调节pH后的废水与氯化 钙的水溶液反应,固液分离,得到氟化钙颗粒,将反应后的液相与氢氧化钙或氧化钙反应, 产生氯化钙水溶液,再将该氯化钙水溶液用于含氟废水的处理。该方法最重要的缺陷在于, 使用盐酸来调节废水的pH至小于或等于2,部分盐酸可以通过与氢氧化钙或氧化钙的反应 得到重复利用,而氯化钙带入的氯离子大部分进入废水,成为新的污染源,必须进行进一 步的处理。此外,该方法不能用于低浓度的含氟废水的处理,这是由于氟化钙在酸性条件 下(pH≤2)的溶解度很大,氟化钙的回收率非常低,因而该方法仅适用于高浓度的含氟废 水的处理,但是该方法在用于高浓度的含氟废水的处理时,由于氯化钙与氟的反应在pH≤2 的条件下进行,此时,氟化钙的溶解度很高,反应后母液中含有至少2000mg/L的未反应 的氟,该部分氟随反应后的液相进入氯化钙生产槽,该槽中含有大量的固体氢氧化钙或氧 化钙颗粒,此时,由于pH值和钙离子浓度的升高,氟化钙开始沉淀,此时形成的氟化钙 粒径很小,难以分离,且纯度较低92%~97%,含有较多的未反应的氢氧化钙或氧化钙,不 能用于氢氟酸的生产。

发明内容

本发明的目的是针对目前光伏太阳能电池片生产中含氟废水在处理过程中产生二次 污染源——含大量氯离子的废液或氟化钙污泥,该污泥无任何工业用途、极易污染环境、 处理费用巨大、造成了氟资源的巨大浪费等缺点,提出了一种太阳能电池片生产中含氟废 水的处理方法,该方法在确保氟达标排放的基础上,不产生新的如氟化钙污泥、氯离子的 二次污染源,同时将本世纪趋于枯竭的重要天然资源氟资源进行回收利用。

本发明提出一种太阳能电池片生产中含氟废水的处理方法,该方法包括以下步骤:

1)将太阳能电池片生产过程中的废水按照高氟酸水、低氟酸水和碱性废水分别收集 在相应的储槽中;

2)将纯度大于90%的碳酸钙粉末与步骤1)中收集的一定量的低氟酸水在一搅拌槽中 反应,使生成的可溶性钙盐水溶液中钙离子浓度为10~300g/L,该可溶性钙盐水溶液经溢 流管溢流至钙盐溶液储槽中;

3)将步骤1)收集的高氟酸水与步骤2)得到的可溶性钙盐水溶液或其他含钙沉淀剂 加入到一搅拌槽式反应结晶器中,控制钙与氟的摩尔比为0.5:1~1.5:1,反应温度为30~90 ℃,反应0.5-3小时,得到氟化钙固体悬浮物;其他含钙沉淀剂为碳酸钙的干粉末或5~50% 的碳酸钙与水的固液混合物;

4)将步骤3)得到的氟化钙固体悬浮物进行固液分离,收集氟化钙颗粒,所述氟化 钙颗粒经洗涤、干燥后,成为氟化钙产品。

本发明还提出了一种太阳能电池片生产中含氟废水的处理方法,包括以下步骤:

1)将太阳能电池片生产过程中的废水按照高氟酸水、低氟酸水和碱性废水分别收集 在相应的储槽中;

2)将纯度大于90%的碳酸钙粉末与步骤1)中收集的一定量的低氟酸水在一搅拌槽中 反应,使生成的可溶性钙盐水溶液中钙离子浓度为10~300g/L,该可溶性钙盐水溶液经溢 流管溢流至钙盐溶液储槽中;

3)将步骤1)收集的高氟酸水与步骤2)得到的可溶性钙盐水溶液或其他含钙沉淀剂 加入到一搅拌槽式反应结晶器中,控制钙与氟的摩尔比为0.5:1~1.5:1,反应温度为30~90 ℃,反应0.5-3小时,得到氟化钙固体悬浮物;其他含钙沉淀剂为碳酸钙的干粉末或5~50% 的碳酸钙与水的固液混合物;

4)将步骤3)得到的氟化钙固体悬浮物进行固液分离,分别收集氟化钙颗粒(固相) 和结晶母液(液相),一部分氟化钙颗粒用作步骤6)中流化床的晶种,剩余的氟化钙颗粒 经洗涤、干燥后,成为氟化钙产品,固液分离后的结晶母液通入步骤5)中的混合槽中;

5)将步骤4)固液分离后的结晶母液与步骤1)收集的低氟酸水按照一定的比例在混 合槽中混合,将混合后的混合液的pH值控制在2~6,且氟离子的浓度控制在80~500mg/L;

6)将四股流体自下而上通入流化床结晶器,这四股流体分别为步骤5)得到的混合液、 步骤2)得到的可溶性钙盐水溶液、步骤1)收集的碱性废水,以及步骤7)中的循环液; 所述的可溶性钙盐水溶液中的钙与混合液中的氟的Ca/F摩尔比控制在0.5:1~2:1;所述的 碱性废水用于调节流化床内的pH值,使流化床内的pH值控制在5~8;所述的循环液用于 调节流化床进口处的氟离子的浓度,使进口处氟离子的浓度小于150mg/L;流化床内的空 床速度控制在100-20000m/h,以确保流化床中的晶种颗粒处于流化状态,颗粒之间不粘结; 流化床内的反应温度为常温;流化床内的晶种来自于步骤4)得到的氟化钙颗粒,反应过 程中,晶种不断长大,长大到500~3000微米的氟化钙颗粒周期性的从流化床底部取出, 同时补充新晶种,新晶种同样来自于步骤4)中的氟化钙颗粒;

7)流化床上部出水溢流至一沉降槽中,在沉降槽中,固液两相进一步地分离,沉降 后的上清液一部分作为循环液返回流化床,剩余部分作为出水排出;

上述各步骤依次进行,以完成对高氟酸水、低氟酸水和碱性废水的处理和利用。

所述步骤1)中各废水的特征为,高氟酸水:高氟、高酸度;低氟酸水:低氟或无氟, 高酸度;碱性废水:高碱度。高氟酸水中氟的浓度大于5000mg/L,低氟酸水中氟的浓度小 于100mg/L。

所述步骤3)中,采用所述碳酸钙干粉末加料时,可将碳酸钙粉末用可溶于水的塑料 袋分包成小袋,再用螺旋输送机将袋装碳酸钙加入反应器中,也可以将将碳酸钙粉末直接 用螺旋输送机加入反应器中。

采用所述5~50%的碳酸钙与水的固液混合物进料时,利用一计量泵将该混合物加入反 应器中。

所述步骤4)中固液两相的分离,可采用沉降式离心机、过滤式离心机或压滤机。

本发明的特点及有益效果在于:

本发明区别于任何以往的含氟废水的处理思路,致力于在治理一个污染源时,不产 生新的污染源。具体来说,在确保氟达标排放的基础上,不产生新的如氟化钙污泥、氯离 子的二次污染源,同时将本世纪趋于枯竭的重要天然资源之一——氟资源进行回收利用, 使得含氟废水的处理成本大幅下降。

本方法先将含氟废水按照氟的不同浓度进行收集,再用不同的结晶方式来回收不同 浓度废水中的氟,采用搅拌槽式反应结晶器回收高氟废水中的氟,采用流化床结晶器回收 低氟废水中的氟,得到的氟化钙产品均具有良好的纯度(>95%),搅拌槽式结晶反应器得 到的氟化钙产品粒径介于10-100微米,流化床结晶器得到的氟化钙产品粒径介于500~3000 微米,均具有很好的工业用途和经济效益,全程不产生氟化钙污泥或其他的二次污染物, 大大降低了氟化钙污泥的填埋处理成本。该方法流程简单,自动化程度高,很好的解决了 当前太阳能电池片行业氟化钙污泥处理的难题,此外得到的氟化钙产品可作为化工原料进 行销售,不仅实现了氟资源的回收利用,且大大降低了含氟废水的处理成本。