申请日2012.12.10

公开(公告)日2014.06.18

IPC分类号C02F9/14

摘要

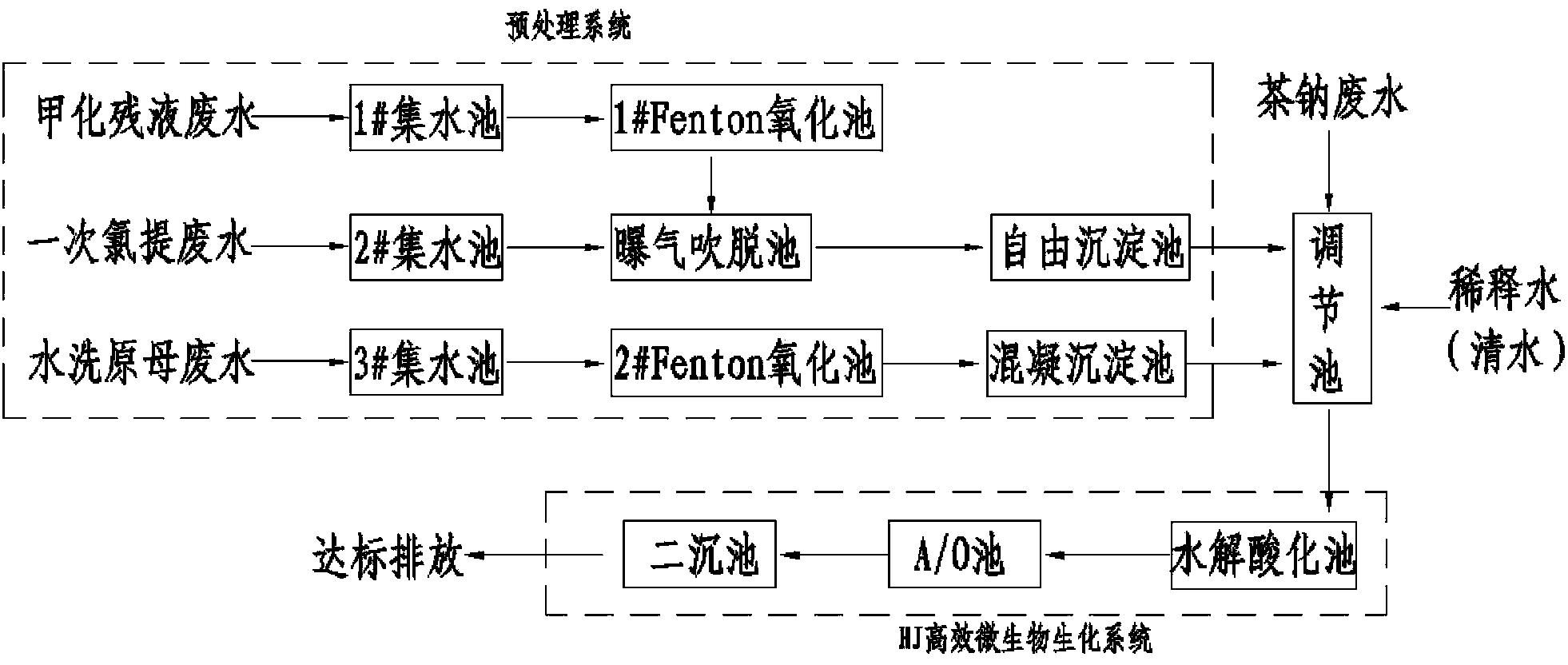

本发明公开了一种咖啡因生产废水的处理方法,包括如下步骤:先分别对水洗原母废水、一次氯提废水和甲化残液废水进行预处理,然后将未经处理的茶钠废水和预处理过的水洗原母废水、一次氯提废水、甲化残液废水混合后放入调节池中,用清水稀释并向其中加入微生物生长所需的营养物质,然后依次进行水解酸化和好氧生化反应,最后将符合标准的废水排出。本发明的有益效果是:废水的处理效果有很大提升,处理工艺流程简单,管理运营方便,运营管理成本低廉。

权利要求书

1.一种咖啡因生产废水的处理方法,其特征在于,包括如下步骤:

A、分别对水洗原母废水、一次氯提废水和甲化残液废水进行预处理;

B、将茶钠废水和经预处理后的水洗原母废水、一次氯提废水和甲化残液 废水混合均匀,将混合废水的盐度稀释至5000~20000mg/L后加入微生物生长所 需的营养物质,再调节pH值为5.0~8.5;

C、将B步骤中得到的废水依次排入含HJ-03系列微生物的水解酸化处理 装置和好氧生化装置中;

其中,所述A步骤中对水洗原母废水的预处理方法具体为:直接向水洗原 母废水中投入双氧水和硫酸亚铁溶液,微曝气反应0.5~5h后,将污水 pH值调 至5~10,投加絮凝剂进行混凝沉淀0.2~4h;

A步骤中对一次氯提废水的预处理方法具体为:将一次氯提废水的温度调 至30~80℃,pH值调至6~14,微曝气吹脱0.5~5h后进行自由沉淀与冷却;

A步骤中对甲化残液废水的预处理方法具体为:先将甲化残液废水的pH调 至2~6,再投入硫酸亚铁水溶液和双氧水,反应完毕后与一次氯提废水一起曝气 吹脱0.5~5h后自由沉淀、冷却。

2.根据权利要求1所述的处理方法,其特征在于:所述A步骤的水洗原 母废水预处理中,双氧水的质量分数为15~45%,用量为1~10L/m3;硫酸亚铁的 质量分数为5~50%,用量为2~20kg/m3。

3.根据权利要求1所述的处理方法,其特征在于:所述A步骤的甲化残 液废水预处理中,双氧水的质量分数为15~45%,用量为2~20L/m3,硫酸亚铁 的质量分数为5~50%,用量为5~20kg/m3。

4.根据权利要求1所述的处理方法,其特征在于:所述C步骤中,在水 解酸化反应池内投入相当于反应池有效池容0.5~5%的粉末活性炭和反应池有效 池容3~5%的HJ-03系列微生物,控制污泥回流比为0.5:1~1.2:1,废水在水解酸 化池停留0.1~2天。

5.根据权利要求1所述的处理方法,其特征在于:所述C步骤中,好氧 生化处理在好氧活性污泥反应池内进行,所述好氧活性污泥反应池的运行处理 的方法为A/O法、氧化沟法、SBR法、CASS法、A2O法、TCBS法或接触氧化 法。

6.根据权利要求1所述的处理方法,其特征在于:所述絮凝剂为聚丙烯 酰胺溶液、聚合氯化铝溶液、聚合三氯化铁溶液、硫酸铝溶液中的一种或多种。

7.根据权利要求5所述的处理方法,其特征在于:所述好氧活性污泥装 置采用A/O法,在所述A/O生化反应池中投加相当于反应池有效池容0.5~5%的 粉末活性炭,以及反应池有效池容0.5~1.5%的HJ-03系列微生物,控制污泥回 流比为0.5:1~1.2:1,硝化液回流比为2:1~4:1,系统停留时间为1~8天。

8.根据权利要求6所述的处理方法,其特征在于:所述聚丙烯酰胺溶液 的质量分数为0.5~5‰。

9.根据权利要求7所述的处理方法,其特征在于:所述A/O生化反应池, 设置工艺A段有效池容与工艺O段有效池容的比值为1:2~1:4。

说明书

一种咖啡因生产废水的处理方法

技术领域

本发明涉及一种咖啡因生产废水处理方法,属于环保技术领域。

背景技术

咖啡因(1,3,7-三甲基黄嘌呤)是一种黄嘌呤生物碱,为中枢神经兴奋药物, 具有解热镇痛之功效,同时还是一种饮料添加剂。由于天然的咖啡因产量较低, 社会上广泛使用的咖啡因主要通过化学合成制得。

多数制药厂采用化学合成法生产咖啡因系列产品。该生产工艺复杂,且生 产过程中使用的原料多为强酸、强碱、有毒有害物质。故生产过程中产生的废 水水量较大,水质成分复杂多变,主要有以下四大类:水洗原母废水、甲化残 液废水、一次氯提废水、茶钠废水。具体的废水详情如表一所示:

表一废水水质详情

从表一可以看出,表中所列四类废水均含有较高的盐度、COD、NH4+-N、 pH波动范围也较大;另外,废水中含有的硫酸二甲脂、醋酐、氯仿属于毒性物 质,不仅对人体有危害,而且对微生物也有较强的毒害作用,甚至使微生物发 生变异、灭绝,极大地影响了生物处理系统的降解效果。

鉴于废水特殊的水质情况,目前,行业内广泛应用的咖啡因生产废水处理 工艺为:1#调节池+铁碳微电解+Fenton氧化池+气浮池+2#调节池+UASB厌氧水 解酸化池+生物接触氧化池+水解酸化池+活性污泥好氧池+二次沉淀池。

经过工程实例验证,上述处理工艺对COD、NH4+-N的去除率均较低,无法 达到规定的排放标准;另外,工艺路线较长,使系统运营管理起来较为复杂, 需要投入过多的人力物力;咖啡因生产废水的水质波动较大,上述工艺预处理 系统很难起到稳定水质的作用,从而影响后续生化处理系统的持续稳定运行, 并影响最终出水水质;由于Fenton氧化工艺承载了大量的COD去除任务,所以 双氧水使用量大,致使运行成本较高;UASB厌氧水解酸化池与水解酸化池的处 理效果不够明显,造成了资源的浪费。

发明内容

本发明的目的是为了解决现有技术中咖啡因生产废水的处理所存在的处理 效果较差、运营管理繁琐、处理成本较高等缺陷,提供一种将污水分类处理的 方法来解决上述问题。

为了实现上述目的,本发明的技术方案如下:

一种咖啡因生产废水处理方法,其特征在于,包括如下步骤:

A、分别对水洗原母废水、一次氯提废水和甲化残液废水进行预处理;

B、将茶钠废水和经预处理后的水洗原母废水、一次氯提废水和甲化残夜 废水混合均匀,将混合废水的盐度稀释至5000~20000mg/L后加入微生物生长所 需的营养物质,再调节pH值为5.0~8.5;

C、将B步骤中得到的废水依次排入含HJ-03系列微生物的水解酸化处理 装置和好氧生化装置中;

其中,所述A步骤中对水洗原母废水的预处理方法具体为:直接向水洗原 母废水中投入双氧水和硫酸亚铁,微曝气反应0.5~5h后,将废水pH值调至5~10, 投加絮凝剂进行混凝沉淀0.2~4h;A步骤中对一次氯提废水的预处理方法具体 为:将一次氯提废水的温度调至30~80℃,pH值调至6~14,曝气0.5~5h后进行 自由沉淀与冷却;A步骤中对甲化残液废水的预处理方法具体为:先将甲化残 液废水的pH调至2~6,再投入硫酸亚铁溶液和双氧水,微曝气反应0.5~5h后汇 入一次氯提预处理所用的曝气吹脱池进行曝气吹脱;HJ-03系列微生物由46属 近100种环境微生物组成的复合菌群,可根据废水的成分不同进行有针对性的 复合微生物组合,其主要微生物种属如下所示:动胶团属、从毛单胞菌属、产 碱杆菌属、微球菌属、棒状杆菌属、黄杆菌属、无色杆菌属、芽孢杆菌属、假 单胞菌属、亚硝化单胞菌属、亚硝化球菌属、亚硝化弧菌属、硝化杆菌属、硝 化球菌属、硝化螺菌属、短杆菌属、浮游球衣菌属、微丝菌属、大肠埃希氏菌 属、产气杆菌属、诺卡氏菌属、节杆菌属、螺菌属、酵母菌属、红酵母属、梭 菌属、拟杆菌属、链霉菌属、丁酸弧菌属、真细菌、双歧杆菌属、奥氏甲烷杆 菌属、亨氏甲烷螺菌属、嗜热自养甲烷杆菌属、硫还原菌属、硫杆菌属、脱硫 杆菌属、脱氮副球菌属、色杆菌属、脱氮硫杆菌属、红螺菌属,该微生物耐冲 击负荷高,可以经受高浓度氨氮(≤2500mg/l)和微量有毒物的冲击。除此之外, 对有机物和氨氮等污染因子也有较高的去除效果,并兼有脱色和除臭的效能。 高效微生物一次性投加,调试过程中逐渐成为优势菌种后可高效降解咖啡因生 产中的氨氮与CODcr。

本发明中,所述A步骤的水洗原母废水预处理中,双氧水的质量分数为 15~45%,用量为1~10L/m3;硫酸亚铁的质量分数为5~50%,用量为2~20kg/m3。

本发明中,所述A步骤的甲化残液废水预处理中,双氧水的质量分数为 15~45%,用量为2~20L/m3,硫酸亚铁的质量分数为5~50%,用量为5~20kg/m3。

本发明中,所述C步骤中,向水解酸化反应池内一次性投入相当于反应池 有效池容0.5~5%的粉末活性炭和3~5%的HJ-03系列微生物,控制停留时间为 0.1~2天,污泥回流比为0.5~1.2。

本发明中,所述C步骤中,好氧生化处理在好氧活性污泥反应池内进行, 所述好氧活性污泥反应池的运行处理的方法为A/O法、氧化沟法、SBR法、CASS 法、A2O法、TCBS法或接触氧化法。

本发明中,所述絮凝剂为聚丙烯酰胺溶液、聚合氯化铝溶液、聚合三氯化 铁溶液、硫酸铝溶液中的一种或多种。

本发明中,所述好氧活性污泥反应池采用A/O工艺,系统启动时,首先一 次性投加相当于反应池有效池容0.5~5%的粉末活性炭,以及0.5~1.5%的HJ-03 系列微生物;系统停留时间为1~8天,控制污泥回流比为0.5:1~1.2:1,硝化液回 流比为2:1~4:1;工艺A段有效池容与工艺O段有效池容比值为1:2~1:4。

本发明中,所述聚丙烯酰胺溶液的质量分数为0.5~5‰。

采用本工艺处理咖啡因生产废水具有以下优点:

1、采用分类处理的原则,各处理工段废水水质情况明确,便于更好的调控、稳 定废水水质,保证后续生化系统持续稳定运行;

2、本发明中,Fenton氧化工艺的主要作用是用来去除废水中所含的有毒有害物 质,并不承载过多的COD去除任务,从而使系统的运行成本大大降低,较利用 Fenton强氧化来降解COD的传统工艺节约80%左右的运行成本;

3、处理工艺流程简单,管理运营方便,降低了运营管理成本;

4、废水的处理效果有很大提升,具体表现在:COD的去除率由普通处理工艺的 80%提升至90%以上,NH4+-N由0提升至97%以上。