申请日2012.12.14

公开(公告)日2013.03.27

IPC分类号C02F11/12

摘要

本发明涉及一种蒸汽热循环污泥干化的方法及系统,所述方法包括以下步骤:(1)对污泥进行预热;(2)采用蒸汽为热源气体,对步骤(1)的污泥进行换热和干燥;(3)对步骤(2)的污泥进行冷却、排料;所述系统包括预热进料装置、干化装置、工艺循环气回用装置及冷却排料装置,所述干化装置包括依次连接的蒸发室和干燥室,所述预热进料装置的污泥出口连接所述干化装置的污泥进口,所述干化装置的回收蒸汽出口通过管道与所述工艺循环气回用装置的蒸汽进口相连接,所述干化装置设有热源气体进口,所述干化装置的热源气体进口通过热源管道连接所述工艺循环气回用装置的蒸汽出口。本发明采用能源回收措施,具有蒸发效率高、成本低、能耗低等优点。

权利要求书

1.一种蒸汽热循环污泥干化的方法,其特征在于包括以下步骤:

(1)对污泥进行预热;

(2)采用蒸气为热源气体,对步骤(1)的污泥进行换热和干燥;

(3)对步骤(2)的污泥进行冷却、排料。

2.如权利要求1所述的蒸汽热循环污泥干化的方法及系统,其特征在于步骤(1)在密闭及可排出少量不凝气的环境下进行,并采用所述步骤(2)产生的蒸汽凝液对污泥进行预热,经换热后产生的换热凝液的全部为步骤(3)的冷却介质或者一部分作为步骤(3)的冷却介质,多余部分作为废水排出。

3.如权利要求2所述的蒸汽热循环污泥干化的方法及系统,其特征在于所述换热凝液用于步骤(1)作为预热污泥的放热介质。

4.如权利要求3所述的蒸汽热循环污泥干化的方法及系统,其特征在于步骤(2)中所述的蒸气即为工艺循环气并根据需要加入或者不加入补充热源,所述补充热源为新鲜蒸气,步骤(2)产生的工艺循环气经除尘、过滤和机械压缩后分配,得到经机械压缩后压力升高、具有相应压力及温度的工艺循环气体,所述气体重新用于步骤(2)的换热和干燥过程。

5.如权利要求1、2、3或4所述的蒸汽热循环污泥干化的方法及系统,其特征在于步骤(2)中,所述换热和干燥分两步在负压及密闭条件下依次进行,所述换热采用间接换热方式,所述污泥和蒸汽相互隔离并通过两者之间的换热面进行热交换,热能由蒸汽传导至污泥并使污泥中的水蒸发,所述干燥为以过热蒸汽与换热后的污泥直接接触并使其中的水分蒸发,所述污泥在干燥蒸发过程中的形成的蒸汽混入放热后的过热蒸汽,构成所述工艺循环气的一部分。

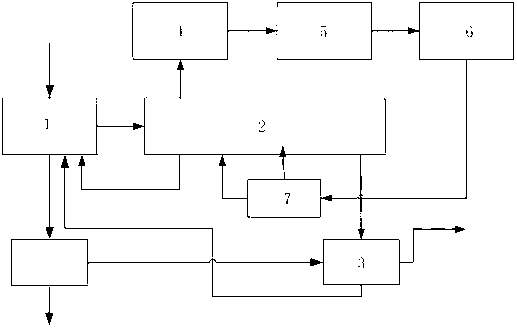

6.一种蒸汽热循环污泥干化系统,其特征在于包括预热进料装置、干化装置、工艺循环气回用装置及冷却排料装置,所述干化装置包括依次连接的以间接换热为主的蒸发室和以过热蒸汽直接对污泥进行干燥并带走污泥蒸发出的水蒸汽的干燥室,所述预热进料装置的污泥出口连接所述干化装置的污泥进口,所述干化装置的回收蒸汽出口通过管道与所述工艺循环气回用装置的蒸汽进口相连接,所述干化装置设有热源气体进口,所述干化装置的热源气体进口通过热源管道连接所述工艺循环气回用装置的蒸汽出口。

7.如权利要求6所述的一种蒸汽热循环污泥干化系统,其特征在于还设有补充蒸汽用的蒸汽管道以及用于在所述干化装置内形成一定真空度的真空增压泵,所述蒸汽管道通过蒸汽补充阀门接入热源管道或者通过蒸汽补充阀门直接接入所述干化装置,所述干化装置内设有搅拌器和刮板,所述蒸发室内设有用于污泥与蒸汽进行间接换热的换热装置,所述干燥室内设有允许蒸汽和污泥直接接触的干燥腔。

8.如权利要求6或7所述的一种蒸汽热循环污泥干化系统,其特征在于所述工艺循环气回用装置由依次连接的除尘单元、过滤单元、机械压缩单元和分配单元组成,所述干化装置的回收蒸汽出口通过管道连接除尘单元的蒸汽进口,所述分配单元的蒸汽出口通过一个管道或分别通过不同管道连接所述干化装置的干燥室和蒸发室,所述分配单元设有用于分配蒸发室和干燥室热源气体比例的控制装置,所述机械压缩单元采用离心式、罗茨式或容积式蒸汽压缩设备中的一种或多种设备串联后的装置。

9.如权利要求8所述的一种蒸汽热循环污泥干化系统,其特征在于所述干化装置的凝液出口通过管道与所述预热进料装置的凝液进口相连接,所述干化装置的污泥出口通过管道与所述冷却排料装置的污泥进口相连接,所述预热进料装置为全密闭式,设有换热装置及排气装置。

10.如权利要求9所述的一种蒸汽热循环污泥干化系统,其特征在于所述冷却排料装置的污泥出口连接干燥污泥排出管道,所述预热进料装置的污泥进料口设有污泥进料管道。

说明书

蒸汽热循环污泥干化的方法及系统

技术领域

本发明涉及污泥干化的方法及采用此方法所使用的系统,属于污泥处理技术领域。

背景技术

随着近年来国家不断加大环境保护力度,水环境治理得到显著成绩,水处理率和达标率不断提升。但水处理过程产生的各类污泥却形成了新的环境问题。

污泥是污水处理过程中产生的固体沉淀物质,此外还包括工业生产过程中产生的物理性质较为接近的沉淀物质,污泥处理所指的污泥主要是污水处理过程产生的生化污泥。目前污水处理部门普遍配置了机械脱水装置,生化污泥脱水后含水率仍高达80-85%。这些污泥由于体积庞大,易腐败,堆放和储存都有较大的环境风险,2010年11月环保部发出《关于加强城镇污水处理厂污泥污染防治工作的通知》,污泥处置成为摆在各污水处理单位面前的课题。

污泥干化是污泥处置技术路线中的一项重要技术。污泥处置的难题是降低含水率,脱水后污泥含水率从80%降低到30%,总量减少71%,污泥干化是污泥减量最直接的方法,污泥干化后的产品也为碳化、资源利用创造了条件。

国外开展污泥处置技术研究较早,污泥处置技术在日本及欧美国家已经有近40年的探索及实践,目前国内出现的各类污泥处理技术,大部分源于国外。

污泥干化技术作为污泥减量的重要方法是污泥治理的关键技术之一,但进入中国市场的污泥干化装置普遍投资成本高昂,并且现有污泥干化装置普遍采用类似化工干燥设备的技术,并未开展降低能耗的技术设置,运行成本和能耗超出了企业的承受能力,过高的能耗也不符合我国节能减排的要求。这些特点很大程度限制了污泥干化技术的应用。

面对国内污泥处理市场的需求,开发低能耗,低成本的国产污泥干化系统十分迫切。现有国内市场主流污泥干燥技术代表有带式干燥(琥珀、SAVAR)、流化床干燥(安德里茨)、两段式干燥(得利满)、薄层式干燥(VOMM、BUSS)、桨叶式干燥(丸红、中矿、月岛)、圆盘式干燥(日本三菱、国内部分厂家)。目前这些厂家提供的工艺路线中,未考虑能源回收措施,总体热耗较高,运行费用高昂。将湿污泥蒸发1公斤水,需要消耗650-900大卡热量,0.03-0.2度电,10-30kg冷凝水,按能量当量折算综合能耗2.8-4.6MJ/kg蒸发水。

其中除薄层式干燥采用循环工艺气体,对蒸发出的水蒸气进行循环,工艺气体经过除尘、升温,大部分回到干燥器用于载湿,工艺气体分出旁路进行冷凝除湿操作。由于循环气体中大部分为水蒸汽,整个系统产生的废气量和冷凝操作所需要的冷凝水较少。污泥干燥过程产生的水蒸气没有被利用。

其它干燥技术不采用循环工艺气体,直接抽吸空气进入干燥器,带走污泥的水分,干燥过程产生的蒸汽及吸入的空气通过冷凝净化后排放,这类技术引入的空气混合污泥散发出的气体,产生大量的臭气消耗大量的循环冷却水冷凝降温后,除臭处理。污泥干燥过程产生的水蒸气没有被利用。

发明内容

为克服现有技术的上述缺陷,本发明的目的是提供一种考虑能源回收、低成本、低能耗的污泥干化方法及系统。

本发明的技术方案为:一种蒸汽热循环污泥干化的方法,包括以下步骤:

(1)对污泥进行预热;

(2)采用蒸气为热源气体,对步骤(1)的污泥进行换热和干燥;

(3)对步骤(2)的污泥进行冷却、排料。

步骤(1)可以在密闭及可排出少量不凝气的环境下进行,并可以采用所述步骤(2)产生的蒸汽凝液对污泥进行预热,经换热后产生的换热凝液的全部可以为步骤(3)的冷却介质或者一部分作为步骤(3)的冷却介质,多余部分作为废水排出。

所述换热凝液可以用于步骤(1)作为预热污泥的放热介质。

步骤(2)中所述的蒸气可以为工艺循环气并根据需要加入或者不加入补充热源,所述补充热源优选为新鲜蒸气,步骤(2)产生的工艺循环气经除尘、过滤和机械压缩后分配,得到经机械压缩后压力升高、具有相应压力及温度的工艺循环气体,可以重新用于步骤(2)的换热和干燥过程。

步骤(2)中,所述换热和干燥可以分两步在负压及密闭条件下依次进行,所述换热可以采用间接换热方式,所述污泥和蒸汽相互隔离并通过两者之间的换热面进行热交换,热能由蒸汽传导至污泥并使污泥中的水蒸发,所述干燥可以为以过热蒸汽与换热后的污泥直接接触并使其中的水分蒸发,所述污泥在干燥蒸发过程中的形成的蒸汽混入放热后的过热蒸汽,构成所述工艺循环气的一部分。

一种蒸汽热循环<A style="TEXT-DECORATION: none" href="http://www.dowater.com/"><FONT

color=#000000>污泥</FONT></A> 干化系统,包括预热进料装置、干化装置、工艺循环气回用装置及冷却排料装置,所述干化装置包括依次连接的以间接换热为主的蒸发室和以过热蒸汽直接对污泥进行干燥并带走污泥蒸发出的水蒸汽的干燥室,所述预热进料装置的污泥出口连接所述干化装置的污泥进口,所述干化装置的回收蒸汽出口通过管道与所述工艺循环气回用装置的蒸汽进口相连接,所述干化装置设有热源气体进口,所述干化装置的热源气体进口通过热源管道连接所述工艺循环气回用装置的蒸汽出口。

所述系统还可以设有补充蒸汽用的蒸汽管道以及用于在所述干化装置内形成一定真空度的真空增压泵,所述蒸汽管道可以通过蒸汽补充阀门接入热源管道或者通过蒸汽补充阀门直接接入所述干化装置,所述干化装置内可以设有搅拌器和刮板,所述蒸发室内可以设有用于污泥与蒸汽进行间接换热的换热装置,所述干燥室内可以设有允许蒸汽和污泥直接接触的干燥腔。

所述工艺循环气回用装置可以由依次连接的除尘单元、过滤单元、机械压缩单元和分配单元组成,所述干化装置的回收蒸汽出口可以通过管道连接除尘单元的蒸汽进口,所述分配单元的蒸汽出口可以通过一个管道或分别通过不同管道连接所述干化装置的干燥室和蒸发室,所述分配单元可以设有用于分配蒸发室和干燥室热源气体比例的控制装置,所述机械压缩单元优选采用离心式、罗茨式或容积式蒸汽压缩设备中的一种或多种设备串联后的装置。

所述干化装置的凝液出口可以通过管道与所述预热进料装置的凝液进口相连接,所述干化装置的污泥出口可以通过管道与所述冷却排料装置的污泥进口相连接,所述预热进料装置优选为全密闭式,可以设有换热装置及排气装置。

所述冷却排料装置的污泥出口可以连接干燥污泥排出管道,所述预热进料装置的污泥进料口可以设有污泥进料管道。

本发明的有益效果为:在污泥进行干燥前对污泥进行预热,减少干燥过程中因污泥温度低产生表面凝结或固结,有利于改善污泥在干燥过程中的物理特性,方便作业,提高对热源的利用效率和污泥的蒸发效率,提高出口污泥的干燥程度,降低含水量;污泥干燥过程中产生的蒸汽及所含热能(包括热源气体所含的原始热能、污泥在处理过程因内部延续的生化反应和外部机械能输入等所产生的热能)经过处理后重新回用于干燥过程,替代蒸发消耗的大量新鲜热,并换热过程产生的水资源得到充分利用,从而节约能耗和物质消耗,降低成本;污泥的预热及干燥过程均在密闭的环境下完成,使整个系统的密封性强,只有少量的不凝气排出,减少臭气的处理压力;工艺循环气回用前需进行除尘、过滤处理,此处理过程避免粉尘夹带进入气路系统引起爆炸、结垢等风险;污泥的换热过程以间接换热为主,实现污泥的全蒸汽蒸发环境,提高蒸发效率,在污泥的干燥过程中,使换热后的污泥与蒸汽充分接触后利于污泥的表面水分蒸发后的蒸汽混入放热后的蒸汽里面,从而便于实现热量回收。由于采用工艺循环气回用装置使得干化装置排出的工艺循环气的蒸汽热值重新回用于干化装置,替代了蒸发消耗的大量新鲜热,节约了能耗,综合能耗相比现有技术节约65-82%;由于采用预热进料装置在干燥之前对湿污泥进行预热处理,减少蒸汽在干化装置中进行干燥时因污泥温度低产生表面凝结,减少或避免了因蒸汽大量凝结对工艺过程的干扰,提高了干化装置污泥入口处的蒸发效率,使废热进行再利用,提高干化装置的整体热效率;由于采用具有高蒸发效率的干化装置,使得污泥在装置内停留的时间缩短,降低污泥粘结造成的设备检修频繁、热回收效率低及热量回收不稳定的影响并提高了污泥水分的蒸发效率;由于整个系统采用全封闭运行,少量的不凝气因预热进料装置内部设有的排气装置可用于密封仓气封,无臭气排放,减少臭气排放压力;由于干化装置由蒸发室和干燥室组成,将干化过程分为蒸发和干燥两个连续进行的工艺步骤,并通过蒸汽间接加热的方式进行污泥的蒸发,通过蒸汽与污泥直接接触的方式进行干燥,实现了污泥的全蒸汽蒸发环境,提高了蒸发效率,在干燥室内实现污泥的干燥过程,使换热后的污泥与蒸汽充分接触后利于污泥的表面水分蒸发后的蒸汽混入放热后的蒸汽里面,从而便于实现热量回收,特别是这种方式充分利用了污泥在持续干化过程中物理特性的变化,可以根据不同的污泥通过实验等方式优化在蒸发和干燥过程中的设备参数和工艺参数,以减少或避免在干化过程中的污泥固结以及在换热面上的结垢,极大地方便了作业,并有利于延长设备的维修周期,减少维护费用并提高工作效率。根据申请人的实验,这种在预热基础上分成上述两步干化的方式,相对于现有常用技术,可以明显地减少蒸汽热能消耗和机械动力消耗,缩短处理时间,并可以明显地提高出口污泥的干化程度。