申请日2011.12.15

公开(公告)日2012.06.27

IPC分类号C02F3/30

摘要

一种降低煤化工废水污染物的生物增浓装置,本发明涉及一种降低废水污染物的生物增浓装置。为解决现有煤化工废水处理工艺存在出水中含有部分有毒有机物残留、高浓度氨氮和悬浮物,使出水难以达标问题。池体内通过隔墙分隔成三个区和七个廊道;三个区分别是厌氧沉淀区、斜管沉淀区和回流污泥区,七个廊道分别是第一纵向廊道、第一横向廊道、第二纵向廊道、第二横向廊道及第三、四、五纵向廊道,由第一纵向廊道、第一横向廊道、第二纵向廊道和第二横向廊道组成生物增浓氧化外廊道,由第三、四、五纵向廊道组成生物增浓氧化内廊道,由生物增浓氧化外廊道和生物增浓氧化内廊道组成生物增浓氧化廊道。本发明用于降低煤化工废水污染物。

权利要求书

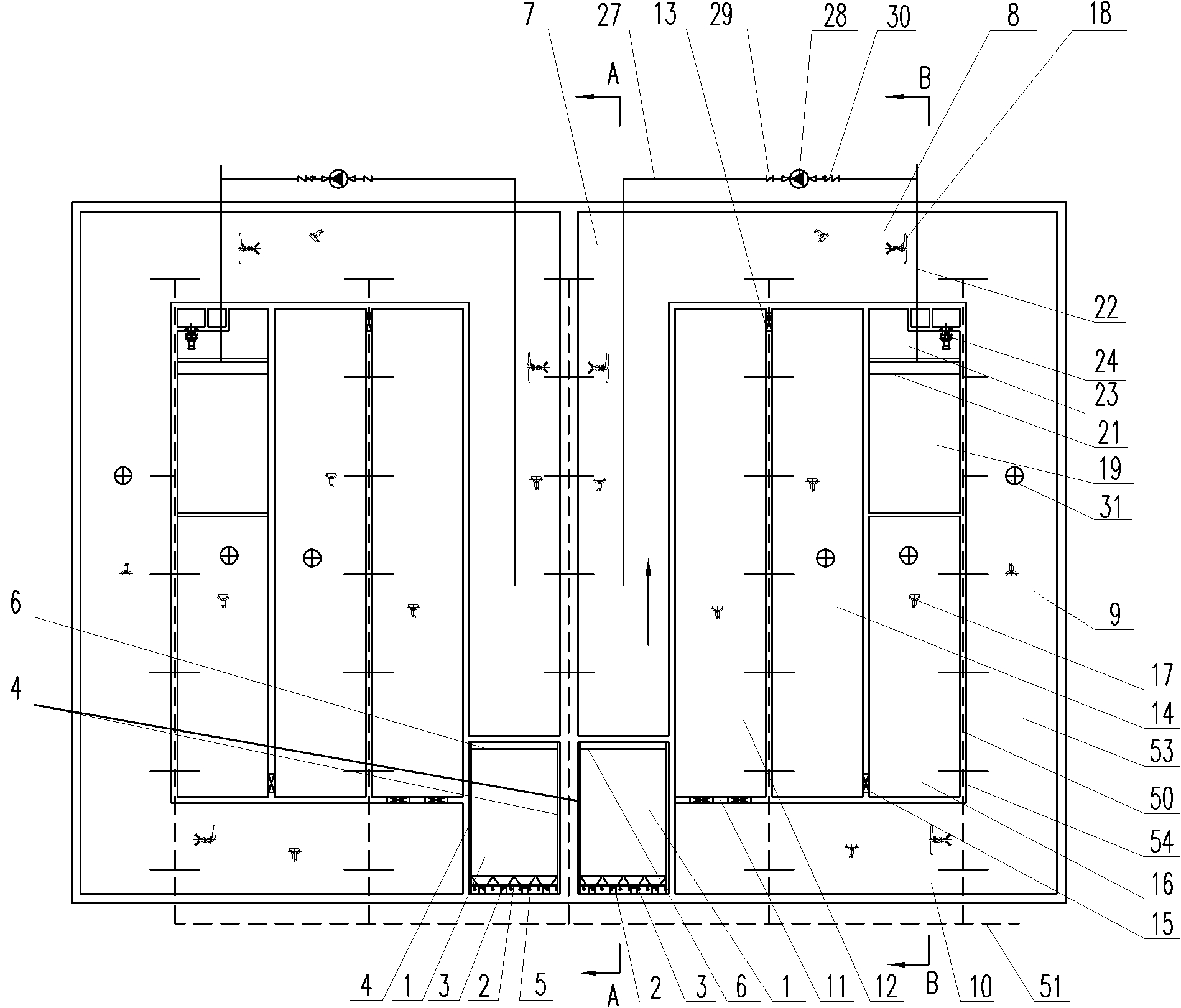

1.一种降低煤化工废水污染物的生物增浓装置,所述生物增浓装置包括至少一个池体 (53)、潜水污泥泵(24)、配水渠(2)、第一出水堰(6)、第二出水堰(21)、排水管(22)、 支管(27)、曝气分管(50)、曝气总管(51)、回流消泡水泵(28)、多个搅拌器(17)、多 个水下推流器(18)及多个喷头(52),池体(53)内投加有悬浮填料(31),池体(53) 的底部封闭,其特征在于:池体(53)内通过多道隔墙(54)分隔成三个区和七个廊道; 三个区分别是厌氧沉淀区(1)、斜管沉淀区(19)和回流污泥区(23),七个廊道分别是第 一纵向廊道(7)、第一横向廊道(8)、第二纵向廊道(9)、第二横向廊道(10)、第三纵向 廊道(12)、第四纵向廊道(14)和第五纵向廊道(16),由第一纵向廊道(7)、第一横向 廊道(8)、第二纵向廊道(9)和第二横向廊道(10)组成生物增浓氧化外廊道,由第三纵 向廊道(12)、第四纵向廊道(14)和第五纵向廊道(16)组成生物增浓氧化内廊道,由生 物增浓氧化外廊道和生物增浓氧化内廊道组成生物增浓氧化廊道,厌氧沉淀区(1)位于池 体(53)内后端的一角处,第一纵向廊道(7)与厌氧沉淀区(1)相邻设置并位于厌氧沉 淀区(1)的正前方,所述第一横向廊道(8)位于第一纵向廊道(7)和第二纵向廊道(9) 之间,第一横向廊道(8)的入口端与第一纵向廊道(7)的出口端相通,第一横向廊道(8) 的出口端与第二纵向廊道(9)的入口端相通,第二纵向廊道(9)的出口端与第二横向廊 道(10)的入口端相通,第二横向廊道(10)位于厌氧沉淀区(1)与第二纵向廊道(9) 之间,第三纵向廊道(12)位于第一横向廊道(8)和第二横向廊道(10)之间且与第一纵 向廊道(7)相邻设置,第二横向廊道(10)与第三纵向廊道(12)之间的隔墙(54)上设 有第一洞口(11),第三纵向廊道(12)与第二横向廊道(10)通过第一洞口(11)连通, 第四纵向廊道(14)位于第一横向廊道(8)和第二横向廊道(10)之间,第四纵向廊道(14) 与第三纵向廊道(12)相邻设置,第四纵向廊道(14)与第三纵向廊道(12)之间的隔墙 (54)的前端设有第二洞口(13),第四纵向廊道(14)与第三纵向廊道(12)通过第二洞 口(13)连通,由第二横向廊道(10)向第一横向廊道(8)的方向上依次设有第五纵向廊 道(16)、斜管沉淀区(19)和回流污泥区(23),且第五纵向廊道(16)、斜管沉淀区(19) 和回流污泥区(23)均位于第四纵向廊道(14)与第二纵向廊道(9)之间,第五纵向廊道 (16)的前端与斜管沉淀区(19)的下部相通,斜管沉淀区(19)底部与回流污泥区(23) 相通设置,回流污泥区(23)内的污泥通过潜水污泥泵(24)输送到生物增浓氧化外廊道 内,第四纵向廊道(14)与第五纵向廊道(16)之间的隔墙(54)的后端设有第三洞口(15), 第四纵向廊道(14)与第五纵向廊道(16)之间通过第三洞口(15)连通,在生物增浓氧 化廊道的底部安装有多个搅拌器(17)和多个水下推流器(18),池体(53)内投加有悬浮 填料(31),厌氧沉淀区(1)内的后端设置有配水渠(2),配水渠(2)上设有第四洞口(3), 厌氧沉淀区(1)通过第四洞口(3)与厌氧塔出水口连通,厌氧沉淀区(1)的内侧墙处砌 筑有钢丝绳牵引刮泥机基础(4),厌氧沉淀区(1)在进水一侧的底部设有泥斗(5),厌氧 沉淀区(1)内的前墙壁上设置有第一出水堰(6),厌氧沉淀区(1)的出水通过第一出水 堰(6)进入第一纵向廊道(7)内,斜管沉淀区(19)内的前墙壁处设有第二出水堰(21), 斜管沉淀区(19)通过第二出水堰(21)与排水管(22)的一端连通,排水管(22)的另 一端设置在池体(53)外部并接入下级处理构筑物,支管(27)的一端设置在池体(53) 外部并与排水管(22)的外壁固接,且支管(27)的一端与排水管(22)连通,支管(27) 的另一端设置在第一纵向廊道(7)内,支管(27)上安装有回流消泡水泵(28),每个廊 道内设有多个喷头(52),多个喷头(52)安装在相应的曝气分管(50)上,多个曝气分管 (50)置于相应的隔墙(54)内,多个曝气分管(50)与曝气总管(51)相垂直设置,多 个曝气分管(50)的一端与曝气总管(51)的外侧壁固接,多个曝气分管(50)与曝气总 管(51)连通,曝气总管(51)置于池体(53)外部。

2.根据权利要求1所述的一种降低煤化工废水污染物的生物增浓装置,其特征在于, 所述潜水污泥泵(24)固定在回流污泥区(23)内的前墙壁上;支管(27)上装有蝶阀(29) 和止回阀(30),且止回阀(30)位于回流消泡水泵(28)与排水管(22)之间,蝶阀(29) 位于回流消泡水泵(28)与所述排水管(22)的另一端之间。

3.根据权利要求1或2所述的一种降低煤化工废水污染物的生物增浓装置,其特征在 于,所述池体(53)的数量为两个,两个池体(53)并列且固定连接为一体,且两个池体 (53)相对于二者长度方向的中心线对称设置。

说明书

一种降低煤化工废水污染物的生物增浓装置

技术领域

本发明涉及一种降低废水污染物的生物增浓装置,属于污水处理领域。

背景技术

目前,国内外煤化工废水的治理工艺主要是由物化和生化工艺组合而成的。经过预处 理后的煤化工废水,国内外一般采用缺氧、好氧生物处理工艺(A/O处理工艺)对其进行 进一步的处理,但废水中含有一些多环和杂环类化合物,出水仍难以实现达标排放。为了 解决上述问题,近年来出现了一些新的方法,如膜生物处理工艺、流化床处理工艺、厌氧 生物处理工艺、高级氧化技术处理工艺和混凝、吸附处理工艺等。虽然煤化工废水处理工 艺不断有新的方法和技术出现,可各方法和工艺仍存在一定的弊端。单纯的好氧生物工艺 因出水仍含有一定量的难降解有机物而难以达到排放标准,并且运行成本也较高。应用缺 氧-好氧生物处理工艺处理煤化工废水,虽然可以获得较好的处理效果,而且运行管理费和 成本相对较低,但当原水氨氮浓度较高和含有较多难降解有机物时出水难以稳定达标。吸 附处理工艺虽能够去除大部分有机物,但存在吸附剂的再生和二次污染的问题。高级氧化 技术处理工艺虽能降解众多难以生物降解的有机物,但在工业应用中存在运行费用过高等 问题。因此,采用组合生物处理工艺是煤化工废水处理技术的发展方向。

为了去除煤化工废水中高浓度的难以生物降解的有毒有机物、氨氮等污染物,两级两 相厌氧工艺被选择作为生物降解的第一步。然而,出水中依然含有部分的有毒有机物残留、 高浓度氨氮和悬浮物,若直接用曝气池、生物滤池,则会因为进水污染物负荷过高致使出 水不达标,造成处理事故。

发明内容

本发明为解决上述煤化工废水处理工艺存在出水中含有部分的有毒有机物残留、高浓 度氨氮和悬浮物,使得出水难以达标的问题,提供一种降低煤化工废水污染物的生物增浓 装置。

本发明可实现煤化工废水厌氧处理与后续深度处理的过渡,并且实现在低氧和高浓度 污泥浓度状态下脱氮,提高系统耐冲击负荷能力,达到去除有机污染物和脱毒、同时去除 部分氨氮的目的。将沉淀、活性污泥脱毒脱氮、二次沉淀分离有机结合。

本发明为解决上述技术问题采取的技术方案是:本发明的一种降低煤化工废水污染物 的生物增浓装置,所述生物增浓装置包括至少一个池体、潜水污泥泵、配水渠、第一出水 堰、第二出水堰、排水管、支管、曝气分管、曝气总管、回流消泡水泵、多个搅拌器、多 个水下推流器及多个喷头,池体内投加有悬浮填料,池体的底部封闭,池体内通过多道隔 墙分隔成三个区和七个廊道;三个区分别是厌氧沉淀区、斜管沉淀区和回流污泥区,七个 廊道分别是第一纵向廊道、第一横向廊道、第二纵向廊道、第二横向廊道、第三纵向廊道、 第四纵向廊道和第五纵向廊道,由第一纵向廊道、第一横向廊道、第二纵向廊道和第二横 向廊道组成生物增浓氧化外廊道,由第三纵向廊道、第四纵向廊道和第五纵向廊道组成生 物增浓氧化内廊道,由生物增浓氧化外廊道和生物增浓氧化内廊道组成生物增浓氧化廊道, 厌氧沉淀区位于池体内后端的一角处,第一纵向廊道与厌氧沉淀区相邻设置并位于厌氧沉 淀区的正前方,所述第一横向廊道位于第一纵向廊道和第二纵向廊道之间,第一横向廊道 的入口端与第一纵向廊道的出口端相通,第一横向廊道的出口端与第二纵向廊道的入口端 相通,第二纵向廊道的出口端与第二横向廊道的入口端相通,第二横向廊道位于厌氧沉淀 区与第二纵向廊道之间,第三纵向廊道位于第一横向廊道和第二横向廊道之间且与第一纵 向廊道相邻设置,第二横向廊道与第三纵向廊道之间的隔墙上设有第一洞口,第三纵向廊 道与第二横向廊道通过第一洞口连通,第四纵向廊道位于第一横向廊道和第二横向廊道之 间,第四纵向廊道与第三纵向廊道相邻设置,第四纵向廊道与第三纵向廊道之间的隔墙的 前端设有第二洞口,第四纵向廊道与第三纵向廊道通过第二洞口连通,由第二横向廊道向 第一横向廊道的方向上依次设有第五纵向廊道、斜管沉淀区和回流污泥区,且第五纵向廊 道、斜管沉淀区和回流污泥区均位于第四纵向廊道与第二纵向廊道之间,第五纵向廊道的 前端与斜管沉淀区的下部相通,斜管沉淀区底部与回流污泥区相通设置,回流污泥区内的 污泥通过潜水污泥泵输送到生物增浓氧化外廊道内,第四纵向廊道与第五纵向廊道之间的 隔墙的后端设有第三洞口,第四纵向廊道与第五纵向廊道之间通过第三洞口连通,在生物 增浓氧化廊道的底部安装有多个搅拌器和多个水下推流器,池体内投加有悬浮填料,厌氧 沉淀区内的后端设置有配水渠,配水渠上设有第四洞口,厌氧沉淀区通过第四洞口与厌氧 塔出水口连通,厌氧沉淀区的内侧墙处砌筑有钢丝绳牵引刮泥机基础,厌氧沉淀区在进水 一侧的底部设有泥斗,厌氧沉淀区内的前墙壁上设置有第一出水堰,厌氧沉淀区的出水通 过第一出水堰进入第一纵向廊道内,斜管沉淀区内的前墙壁处设有第二出水堰,斜管沉淀 区通过第二出水堰与排水管的一端连通,排水管的另一端设置在池体外部并接入下级处理 构筑物,支管的一端设置在池体外部并与排水管的外壁固接,且支管的一端与排水管连通, 支管的另一端设置在第一纵向廊道内,支管上安装有回流消泡水泵,每个廊道内设有多个 喷头,多个喷头安装在相应的曝气分管上,多个曝气分管置于相应的隔墙内,多个曝气分 管与曝气总管相垂直设置,多个曝气分管的一端与曝气总管的外侧壁固接,多个曝气分管 与曝气总管连通,曝气总管置于池体外部。

本发明与现有技术相比具有如下优点:

(1)一体化构造:将厌氧沉淀区、生物增浓氧化廊道及斜管沉淀区有机结合在一起, 结构紧凑,占地面积小。

(2)功能上有毒有害污染物去除:生物增浓氧化廊道是生物增浓的主反应区。在其中, 控制特定的水力条件、高污泥浓度、高污泥龄、高氨氮、低溶解氧(DO=0.2-0.5mg/L)等 参数实现在低氧条件下去除有机物、氨氮短程硝化反硝化的工艺,在含酚的煤化工废水中 效果显著。同时,高回流比使生物增浓氧化外廊道内的废水充分混合,可以极大地降低煤 化工废水进水对于微生物的毒性危害。生物增浓氧化内廊道中的微生物种群的阶梯状分布 促进微生物的生物絮凝,有助于微生物菌胶团沉淀。试验过程中,煤化工废水进水的COD 浓度和总酚约为3000mg/L和600mg/L,启动过程经历了30天,COD和总酚去除率基本上 可以稳定在80-85%左右。当HRT为36小时,回流比达到500%时,整套工艺出水COD和 总酚的浓度分别降低至约500mg/L和30mg/L,COD去除率可以达到85%左右,而对于总 酚的去除率可达到95%以上。

(3)节省基建成本和运行成本:利用自养型的ANAMMOX细菌将氨氮和亚硝酸盐氮 同时去除,产物为氮气,由于生物增浓低氧氧化工艺只需要硝化50%的氨氮,硝化步骤只 需要控制到亚硝化阶段,因此可以节约碱度50%,节约供氧量62.5%,具有高效、节能的 效果。

(4)解决煤化工废水处理中的沉疴宿疾:低氧曝气使得煤化工废水处理中泡沫大大减 少。