申请日2011.12.19

公开(公告)日2012.06.20

IPC分类号C01C1/242; C02F9/10

摘要

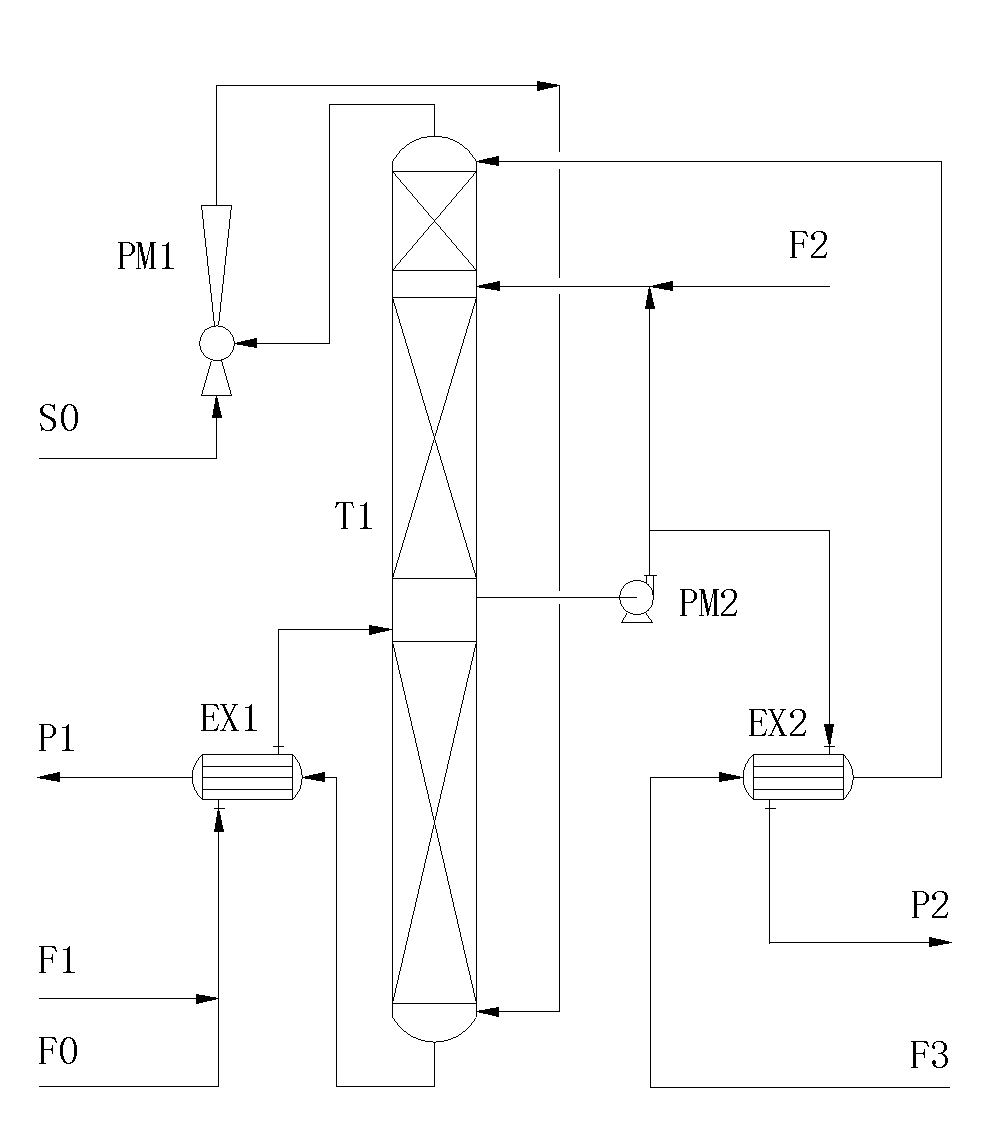

本发明公开了一种氨氮废水处理并回收氨制备硫酸铵的装置,包括反应汽提塔、蒸汽增压式热泵、吸收液循环泵、原料预热换热器和软水预热换热器,所述的反应汽提塔内部分为汽提段和反应段,所述的反应汽提塔的中部设有氨氮废水进料口和吸收液出料口,底部设有净化水出料口和蒸汽进料口,靠近塔顶处设有吸收液进料口,塔顶设有二次蒸汽出料口。本发明还公开了利用上述装置进行氨氮废水处理并回收氨制备硫酸铵的方法。本发明方法和装置节能效果好、热损失小,充分利用热交换回收余热,投资成本少,可有效处理氨氮废水。

权利要求书

1.一种氨氮废水处理并回收氨制备硫酸铵的装置,包括反应汽提塔, 其特征在于:

所述的反应汽提塔的中部设有氨氮废水进料口和吸收液出料口,反应 汽提塔的底部设有净化水出料口和蒸汽进料口,靠近塔顶处设有吸收液进 料口,塔顶设有二次蒸汽出料口和工艺软水进料口;

所述的反应汽提塔内部分为汽提段和反应段,所述的吸收液出料口以 上部分为反应段,所述的氨氮废水进料口以下部分为汽提段。

2.如权利要求1所述的氨氮废水处理并回收氨制备硫酸铵的装置,其 特征在于:所述的汽提段和反应段由集液器分隔。

3.如权利要求1所述的氨氮废水处理并回收氨制备硫酸铵的装置,其 特征在于:所述的反应汽提塔采用穿流型多层阶梯角型材塔板。

4.如权利要求1所述的氨氮废水处理并回收氨制备硫酸铵的装置,其 特征在于:所述的反应汽提塔为变径塔,反应段塔径小于汽提段塔径。

5.如权利要求1~4所述的氨氮废水处理并回收氨制备硫酸铵的装置, 其特征在于:所述的装置还包括蒸汽增压式热泵、吸收液循环泵、原料预 热换热器和软水预热换热器,所述的反应汽提塔的氨氮废水进料口与原料 预热换热器相连,所述的吸收液出料口通过吸收液循环泵分别连接吸收液 进料口和软水预热换热器,所述的软水预热换热器的工艺软水出口连接反 应汽提塔塔顶的工艺软水进料口;所述的蒸汽喷射式热泵的蒸汽进口连接 反应汽提塔塔顶的蒸汽出料口,蒸汽喷射式热泵的蒸汽出口与反应汽提塔 塔底的蒸汽进料口相连;反应汽提塔塔顶的二次蒸汽出料口与蒸汽增压式 热泵的蒸汽进口相连,蒸汽增压式热泵的蒸汽出口与反应汽提塔塔底的蒸 汽进料口相连。

6.如权利要求5所述的氨氮废水处理并回收氨制备硫酸铵的装置,其 特征在于:所述的蒸汽增压式热泵为蒸汽喷射式热泵和机械压缩式热泵中 的一种或二者的组合。

7.一种采用如权利要求1~4任一所述装置进行氨氮废水处理并回收氨 制备硫酸铵的方法,其特征在于,包括以下步骤:

a.需要处理的氨氮废水原料从氨氮废水进料口进入反应汽提塔,水蒸 汽从蒸汽进料口进入汽提段,氨氮废水与上升蒸汽逆流接触进行汽提处 理,脱除氨氮转化为净化水,脱除氨氮后的净化水从净化水出料口离开反 应汽提塔;

b.吸收液从吸收液进料口进入反应汽提塔的反应段,与来自汽提段的 上升蒸汽逆流接触,吸收上升蒸汽中所含的氨生成硫酸铵,硫酸铵溶液从 吸收液出料口离开反应汽提塔,反应段的上升蒸汽经反应吸收脱除所含的 氨后成为二次蒸汽,与从工艺软水进料口进入的工艺软水逆流接触后,从 二次蒸汽出料口离开反应汽提塔。

8.如权利要求7所述的氨氮废水处理并回收氨制备硫酸铵的方法,其 特征在于:所述的二次蒸汽经增压后与生蒸汽混合,从反应汽提塔的蒸汽 进料口进入。

9.如权利要求7所述的氨氮废水处理并回收氨制备硫酸铵的方法,其 特征在于:所述的出反应汽提塔的净化水与进入反应汽提塔之前的氨氮废 水原料进行换热后再排放;所述的工艺软水进入反应汽提塔前与从吸收液 出口出来的硫酸铵溶液进行换热。

10.如权利要求7所述的氨氮废水处理并回收氨制备硫酸铵的方法, 其特征在于:所述的离开反应汽提塔的硫酸铵溶液分为两部分,一部分硫 酸铵溶液离开系统作为硫酸铵产品,另一部分添加硫酸后作为吸收液从吸 收液进料口进入反应汽提塔,吸收液的循环比为2~20,pH值为1.0~5.0。

11.如权利要求7所述的方法,其特征在于:所述的氨氮废水原料先 与氢氧化钠水溶液混合,使排出的净化水的pH值达到9.5~11.0。

说明书

一种氨氮废水处理并回收氨制备硫酸铵的装置及方法

技术领域

本发明涉及废水处理技术领域,具体涉及一种节能型氨氮废水处理并 回收氨制备硫酸铵的装置和方法。

背景技术

氨氮污染物一般指水中以游离氨(NH3)和铵离子(NH4+)形式存在 的氮。氨氮具有很高的耗氧量,它对水生生物是有毒的,可激发其熵变。 水体中含有大量的氨氮,使水体产生富营养化效应,刺激并加速水生植物 的生长,如海藻、水草的大量生长繁殖,导致水体生态平衡失调,含氨氮 的污水排人水体后,在硝化细菌的作用下氧化成亚硝酸盐和硝酸盐。完全 氧化1mg氨氮约需4.6mg溶解氧,这对水体质量的改善和保证十分不利。 氨氮是影响我国地表水环境质量的重要指标,长江、黄河、珠江、松花江、 海河、辽河等全国主要流域水系中氨氮污染物都是造成水质超标的主要污 染物,更是导致我国太湖、巢湖、滇池等湖泊水体产生水华、蓝藻等富营 养化问题的主要污染物。氨氮排放量远超环境容量、污染负荷压力大是造 成目前地表水体氨氮超标的最主要原因。

氨氮废水对环境的影响已引起环保领域和全球范围的重视,近20年 来,国内外对氨氮废水处理方面开展了较多的研究。其研究范围涉及生物 法、物化法的各种处理工艺,如生物方法有硝化和藻类养殖;物理方法有 反渗透、蒸馏、氨吹脱、土壤灌溉等;化学法有离子交换法、化学沉淀法、 折点氯化、电化学处理、催化裂解等。

尽管目前氨氮的去除方法有多种,但是不管生物法还是物理法都有其 自身的缺陷,比如1)离子交换法:用离子交换树脂吸附铵离子,以硫酸 洗脱使树脂再生,洗脱液硫酸铵经浓缩后为副产物,这个方法选择性强, 氨氮被回收制备成有用的硫酸铵产品,实现了氨氮的再资源化。但也存在 明显的缺点——离子交换树脂需频频再生,药消耗大,导致处理成本高; 2)加氯法:用氯将氨氧化,再经粒状活性碳过滤将生成的氯化铵吸附, 该法需要大量氯气且产生二次污染;3)A/O生物法:通过硝化和反硝化 反应,将氨最终转换成氨气,处理效果好,较经济,没有二次污染,但需 要废水中含有有机碳源,无法直接处理工业上产生的高浓度氨氮废水;4) 膜分离法:利用疏水性中中空纤维膜将NH3分离出来,用HCl吸收生成 副产品NH4Cl,处理效果好,不足之处就是设备成本高,占用场地资源量 大,设备折旧快,运行费用高;5)吹脱法:吹脱是利用废水中所含的氨 氮等挥发性物质的实际浓度与平衡浓度之间存在的差异,在碱性条件下用 空气吹脱,使废水中的氨氮等挥发性物质不断地从液相转移到气相中,从 而实现去除废水中氨氮的目的,传统的吹脱法存在二次污染、能耗较高的 问题;6)汽提法:在碱性条件下用水蒸汽提馏废水,使废水中的氨氮等 挥发性物质从液相转移到蒸汽相中,达到去除实现废水中氨氮的目的,含 有氨的蒸汽再经精馏/冷凝/吸收/化学处理等方法制备成液氨、氨水或铵 盐等有使用价值的物质,实现氨氮的再资源化利用。

高浓度无机氨氮废水的汽提法具有脱氮率高、操作灵活、占地小、可 连续化操作等优点,是目前无机氨氮废水处理的主要方法。近年来,又有 不少对传统氨氮汽提法改进的方法出现。

传统的氨氮汽提冷凝法采用单塔操作,氨氮废水经过pH调整,并与 处理后的净化水进行热交换后进入汽提塔,通过蒸汽汽提,在塔顶得到含 氨蒸汽,将含氨蒸汽冷凝,得到浓度较低的氨水产品。

氨氮精馏吸收制氨水法采用两塔操作,氨氮废水经过pH调整,并与 处理后的净化水进行热交换后进入汽提塔,在提馏段通过蒸汽汽提,去除 氨氮,在精馏段对含氨蒸汽进行浓缩得到浓度较高的氨蒸汽,冷凝后液相 回流,气相进入吸收塔进行吸收,得到浓度较高的氨水产品。此法的蒸汽 消耗比传统的汽提冷凝法要低,并且得到的氨水产品浓度较高。

氨氮双效汽提制氨水法采用两塔操作,通过高压塔蒸汽用于加热低压 塔,达到重复利用蒸汽的效果,可有效减少蒸汽消耗量,与传统的汽提制 氨水法相比,蒸汽单耗可降低40%左右。

氨氮废水回收氨制备硫酸铵的方法有多种。

双介质氨氮处理器+回收硫酸氨法是在碱性条件下将氨氮废水和吸收 硫酸铵溶液分别同时进入膜处理器两侧,作为膜一侧的废水分解产生的游 离氨通过膜进入另一侧的硫酸铵溶液,不断被硫酸铵溶液吸收生成硫酸铵 溶液,废水中的氨氮逐步降低,经硫酸不断吸收,硫酸铵浓度也不断升高, 从而达到一定的平衡。此方法的缺点是氨氮去除率较低,废水氨氮浓度不 宜过高。

高效节能耦合汽提脱氨制备硫酸铵法(中国专利201010507488.9)采 用两塔操作,通过汽提塔去除氨氮废水中的氨氮,得到含氨蒸汽,再通过 吸收塔利用稀硫酸吸收含氨蒸汽得到硫酸铵溶液,硫酸铵溶液经过双效蒸 发得到硫酸铵固体产品,吸收塔未吸收的蒸汽进入蒸汽输送机加压后重新 用于汽提。由于循环利用了蒸汽,此方法的蒸汽单耗较低。

部分氨氮废水除了处理难度大,能耗高,存在二次污染等问题外,还 存在易堵塞的难题。如有色金属等行业产生的氨氮废水中含有大量的固体 沉淀物,极易使设备产生堵塞。

发明内容

针对上述现有技术中投资大、能耗高、有二次污染等缺陷,本发明提 供了一种氨氮废水处理并回收氨制备硫酸铵的装置和方法,具有节能效果 好、占地面积少、投资成本少、处理效果佳、适用范围广的优点。

一种氨氮废水处理并回收氨制备硫酸铵的装置,包括反应汽提塔,所 述的反应汽提塔的中部设有氨氮废水进料口和吸收液出料口,反应汽提塔 的底部设有净化水出料口和蒸汽进料口,靠近塔顶处设有吸收液进料口, 塔顶设有二次蒸汽出料口和工艺软水进料口。所述的反应汽提塔内部分为 汽提段和反应段,所述的吸收液出料口以上部分为反应段,所述的氨氮废 水进料口以下部分为汽提段。

作为一种优选,反应汽提塔内的反应段和汽提段之间由集液器分隔, 反应段的液体全部由集液器收集后从反应汽提塔中部的吸收液出料口排 出反应汽提塔,汽提段的上升蒸汽经由完全型集液器上的升气管进入反应 段,废水进料口设置在集液器下方。

所述的反应汽提塔采用穿流型多层阶梯角型材塔板,防止物料、废水 悬浮物、结垢等造成的装置堵塞,防止气相短路现象,增大单位塔高所对 应的相际传质面积,提高塔板效率。

所述的反应汽提塔为变径塔,反应段塔径小于汽提段塔径,以提高吸 收段的气液接触效果,适应吸收段的气液负荷,提高传质效率。

所述的反应汽提塔的塔顶设有工艺软水进料口,用于加入工艺软水以 防治二次蒸汽可能夹带的酸雾。

作为一种优选方案,所述的氨氮废水处理并回收氨制备硫酸铵的装置 还包括蒸汽增压式热泵、吸收液循环泵、原料预热换热器和软水预热换热 器;所述的反应汽提塔的氨氮废水进料口与原料预热换热器相连,所述的 吸收液出料口通过吸收液循环泵分别连接吸收液进料口和软水预热换热 器,所述的软水预热换热器的工艺软水出口连接反应汽提塔塔顶的工艺软 水进料口,所述的蒸汽喷射式热泵的蒸汽进口连接反应汽提塔塔顶的蒸汽 出料口,蒸汽喷射式热泵的蒸汽出口与反应汽提塔塔底的蒸汽进料口相 连。

所述的蒸汽增压式热泵可选用蒸汽喷射式热泵和机械压缩式热泵中 的一种或二者的组合。

一种采用上述装置进行氨氮废水处理并回收氨制备硫酸铵的方法,包 括以下步骤:

a.需要处理的氨氮废水原料从氨氮废水进料口进入汽提段,水蒸汽从 蒸汽进料口进入汽提段,氨氮废水与上升蒸汽逆流接触进行汽提处理,脱 除氨氮转化为净化水,脱除氨氮后的净化水从反应汽提塔底部的净化水出 料口离开反应汽提塔;

b.吸收液从吸收液进料口进入塔内反应段,与来自汽提段的上升蒸汽 逆流接触,吸收上升蒸汽中所含的氨,吸收液中的硫酸与吸收的氨发生化 学反应生成硫酸铵,硫酸铵溶液从吸收液出料口离开反应汽提塔;反应段 的上升蒸汽经反应吸收脱除所含的氨后成为二次蒸汽,与从工艺软水进料 口进入的工艺软水逆流接触后,从二次蒸汽出料口离开反应汽提塔。

作为优选,所述的离开反应汽提塔的二次蒸汽进入蒸汽增压式热泵提 高蒸汽压力并与生蒸汽混合后返回反应汽提塔的汽提段。

所述的离开反应汽提塔的净化水与进入反应汽提塔之前的氨氮废水 原料进行换热,进入反应汽提塔前的工艺软水与离开系统前的硫酸铵溶液 进行换热,以提高能量利用率。

所述的离开反应汽提塔的硫酸铵溶液分为两部分,一部分硫酸铵溶液 离开系统去后续工序,另一部分添加硫酸后作为吸收液从吸收液进料口进 入反应汽提塔,后者的硫酸铵溶液的量与前者的比值定义为循环比。

所述的氨氮废水原料中的氨氮含量为500~60000mg/L,还可含有其他 可溶性盐类及不溶性固体悬浮颗粒;处理含固体悬浮颗粒的氨氮废水时, 可对换热后的净化水进行预滤处理,得到不含固体悬浮颗粒的净化水和含 固体悬浮颗粒的浓缩液。

所述的氨氮废水原料在预热前,先与氢氧化钠水溶液混合,使排出的 净化水的pH值达到9.5~11.0。

所述的吸收液的循环比为2~20,pH值为1.0~5.0。

所述的蒸汽量与生蒸汽量的比例为1.0~4.0。

所述的离开系统的硫酸铵溶液的质量浓度为5%~40%。

本发明提供了氨氮废水处理并回收氨制备硫酸铵的反应汽提法,得到 的产品为硫酸铵溶液,选用蒸汽增压式热泵重复利用蒸汽热能,占地面积 小,管线短,同时热损失小,节能效果好,蒸汽单耗低于目前公开的各种 其它方法。另外,本发明提供的方法具有良好的防堵塞能力,可以处理含 大量固体悬浮颗粒的氨氮废水。

本发明的装置和方法与现有技术相比,具有如下优点:吸收反应和汽 提在同一个反应汽提塔内实现,占地面积小,极大地降低了热损失;采用 热集成技术,将反应汽提塔塔底排出的净化水与原料废水进行热交换,吸 收液循环泵排出的硫酸铵溶液产品与工艺软水进行热交换,充分回收排出 系统的物流的余热;二次利用汽提塔塔顶的蒸汽,降低了总的蒸汽消耗。