申请日2011.12.26

公开(公告)日2012.07.11

IPC分类号C02F9/14

摘要

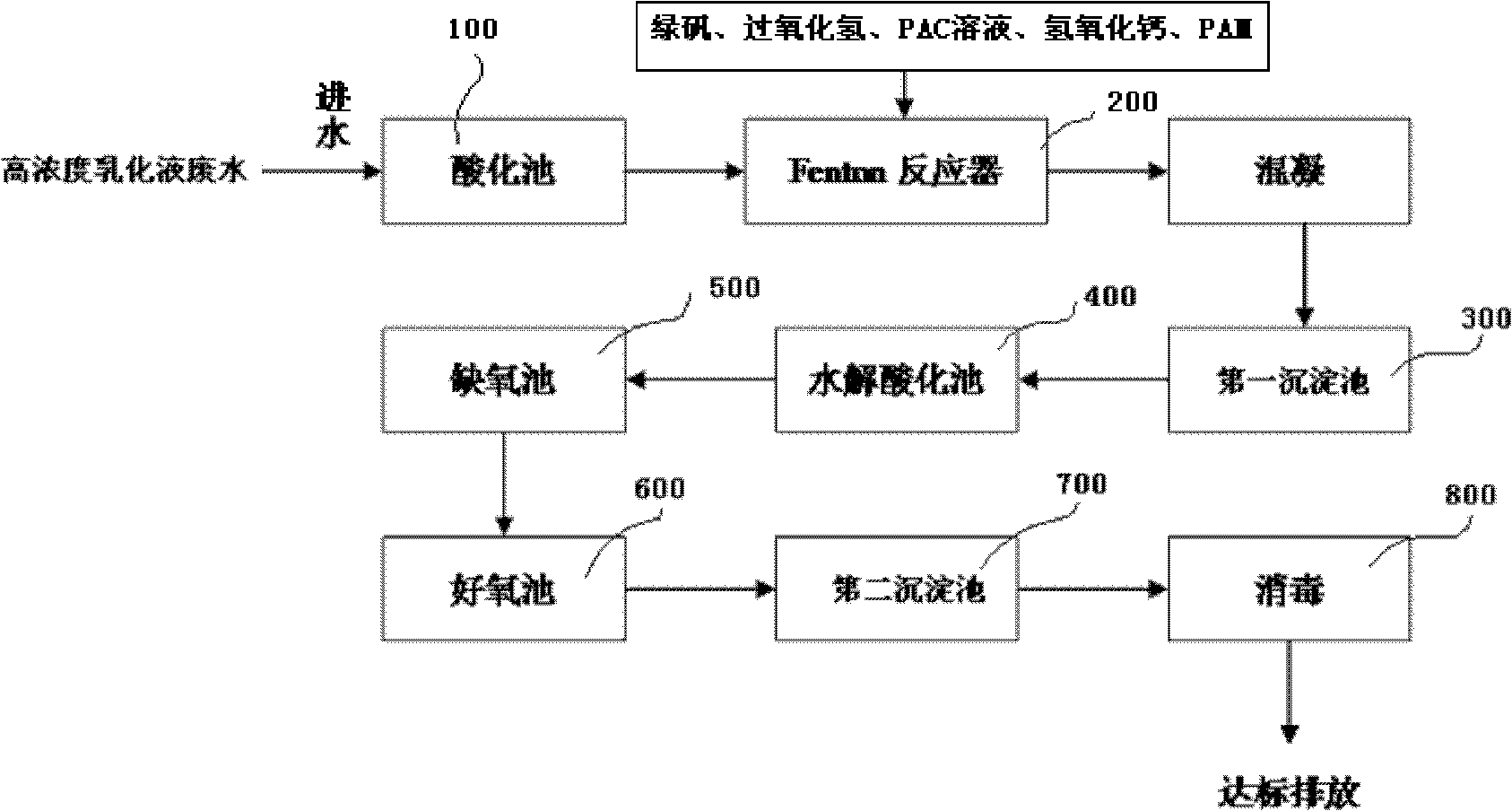

本发明公开的一种高浓度乳化液废水的处理方法,其是将高浓度乳化液泵入酸化池中,调节pH值至酸性,静置后隔去上层浮油;然后泵入Fenton反应器中,加入绿矾曝气溶解,缓慢加入过氧化氢溶液,接着加入PAC溶液反应,反应结束后,将废水的pH值调至中性;曝气后,加入絮凝剂,产生絮体后打入第一沉淀池沉淀,第一沉淀池出水进入厌氧酸化池进行厌氧酸化处理;厌氧酸化池的出水进入缺氧池进行缺氧处理;缺氧池出水进入好氧池进行好氧处理;好氧池出水进入第二沉淀池沉淀,第二沉淀池的出水进入消毒池进行消毒处理,消毒后的出水达标排放。经本发明处理方法处理高浓度乳化液,其出水各项指标均能达到《城镇污水处理厂污染物排放标准》(GB18918--2002)一级B标准以上。

权利要求书

1.一种高浓度乳化液废水的处理方法,其特征在于,由以下步骤组成:

1]、将高浓度乳化液泵入酸化池中,加pH值调节剂将高浓度乳化液废 水pH值调至3.0,静置12小时后隔去上层浮油得下层除油废水;

2]、将经步骤1]除油处理后的除油废水泵入Fenton反应器中,加入除 油废水质量百分比5.6%的催化剂绿矾进行曝气搅拌溶解,待绿矾完全溶解 后,缓慢加入按除油废水体积百分比2%的重量百分比浓度为27%过氧化氢 溶液进行氧化反应(双氧水的加入时间持续3小时,在常温的条件下,曝 气搅拌4小时);氧化反应结束后,加入按除油废水体积百分比2%的混凝剂, 进行混凝反应(在常温条件下曝气搅拌30分钟);混凝反应结束后加碱将 废水的pH值调至中性;按汽水比为18∶1曝气2~12小时后,加入按除油 废水质量百分比为1%的絮凝剂,待产生絮体后打入第一沉淀池沉淀2小时;

3]、第一沉淀池溢流出水进入厌氧酸化池进行厌氧酸化处理12小时, 溶解氧小于0.2mg/l,第一沉淀池的沉淀物进压滤机,出水进厌氧酸化池, 滤饼焚烧;

4]、厌氧酸化池的出水进入缺氧池进行缺氧处理15小时,溶解氧小于 0.5mg/l;

5]、缺氧池的出水进入好氧池进行好氧处理8小时,溶解氧浓度为 3mg/l;

6]、好氧池的出水进入第二沉淀池沉淀2小时;

7]、第二沉淀池的出水进入消毒池进行消毒处理,消毒后的出水达标 排放,第二沉淀池的的沉淀物进压滤机,出水消毒后排放,滤饼焚烧。

2.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤1]中,pH调节剂为硫酸、氢氧化钙或氢氧化钠。

3.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤2]中,双氧水的加入时间维持为3小时,在常温条件下进行曝气 搅拌4小时。

4.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤2]中,所述混凝剂为重量百分比浓度为重量百分比浓度为10%的 PAC溶液或重量百分比浓度为10%的PES溶液。

5.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤2]中,混凝反应时在常温下曝气搅拌30分钟。

6.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤2]中,所述碱为氢氧化钙或氢氧化钠。

7.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤2]中,所述絮凝剂为1‰PAM溶液。

8.如权利要求1所述的高浓度乳化液废水的处理方法,其特征在于, 所述步骤7]中,所述消毒处理选自氯气消毒、二氧化氯消毒、臭氧消毒或 者紫外线消毒。

说明书

一种高浓度乳化液废水的处理方法

技术领域:

本发明涉及废水处理技术领域,特别涉及一种高浓度乳化液废水的处 理方法。

背景技术:

乳化液被广泛用于研磨、锻造等金属加工过程中,主要作用为润滑、 冷却、表面清洗和防腐蚀。随着使用时间的延长,冷热交替和微生物降解 会导致其变质,失去原有的特性和效用,所以需要周期性的更换,因此就 连续产生需要处理的废液。

乳化液主要成分为基础油(矿物油、植物油和合成油)、脂肪酸、表面 活性剂(非离子型和阴离子型)、辅助表面活性剂、防腐蚀剂、抑菌剂和各 种添加剂等,其中基础油的含量一般在1~10%(v/v)不等。由于用途不同, 所以种类繁多,即便是相同的用途,根据不同的提供商,其种类和成分也 是千差万别。而且每种乳化液是受专利保护的,其具体的化学成分也是未 知的,这就增加了该废水的处理难度。通常,乳化液按照其表面活性剂与 水和油的结合程度不同,将其分为O/W型和W/O型。目前,在金属加工成 中常用的乳化液为O/W型,由于化学性质稳定而且物理化学特性非常复杂, 所以相比其它乳化液处理起来难度更大。

到目前为止,已有很多学者针对乳化液废水的处理除油方法进行了大 量的研究。但由于油已经经过化学乳化,所以常规的除油技术(重力、气 浮和混凝)效果不佳。

现有的除油技术主要分为物理法和化学法。

物理方法主要有:蒸馏法、冷冻/溶解/超声波处理组合处理法、微波 照射法、过滤法等。蒸馏法对不同乳化液的处理效果稳定,过程简单,但 能耗大,处理量有限,容易引发火灾;冷冻/溶解/超声波处理组合处理法 处理效果好,不足之处是操作复杂,处理时间长;微波照射法处理速度快、 抗冲击负荷,但处理过程需要和酸化破乳相结合;过滤法有锯末床过滤技 术和膜过滤技术,锯末床过滤技术成本低,操作简单,但需要定期处理吸 附饱和的锯末;膜过滤处理效果好、操作简单、设备紧凑、成本低,但膜 容易受污染,不适合处理含小分子油的乳化液。

化学方法主要有:电混凝技术、投加化学混凝剂、酸碱破乳。电混凝 破乳效果好,但能耗大,设备腐蚀严重;投加化学混凝剂设备简单;运行 成本低,但处理效果差;产生的污泥需要进一步处理;酸碱破乳工艺成熟, 但处理水量大。

上述方法对于高浓度的乳化液破乳后,清液的COD等污染物含量仍然 很高,而且由于含有大量的表面活性剂,其生化性不好,需要进一步处理 以改善其生化性并通过适当的生化工艺处理才能够达标排放。

发明内容

本发明所要解决的技术问题旨在针对现有技术的不足而提供一种高浓 度乳化液废水的处理方法,该处理方法利用现有技术的组合方式处理高浓 度乳化液,使出水各项指标均能达到《城镇污水处理厂污染物排放标准》 (GB18918--2002)一级B标准以上。

本发明所要解决的技术问题可以通过以下技术方案来实现:

一种高浓度乳化液废水的处理方法,其由以下步骤组成:

1、将高浓度乳化液泵入酸化池中,加pH调节剂将高浓度乳化液废水 pH值调至3,静置6小时后隔去上层浮油得下层除油废水;

2、将经步骤1除油处理后的除油废水泵入Fenton反应器中,加入除 油废水质量百分比5.6%的催化剂绿矾进行曝气搅拌溶解,待绿矾完全溶解 后,缓慢加入按除油废水体积百分比2%的重量百分比浓度为27%过氧化氢 溶液进行氧化反应;氧化反应结束后,加入按除油废水体积百分比2%的混 凝剂,进行混凝反应;混凝反应结束后加碱将废水的pH值调至中性;按汽 水比为18∶1曝气2~12小时后,加入按除油废水质量百分比为1%的絮凝剂, 待产生絮体后打入第一沉淀池沉淀2小时;

3、第一沉淀池溢流出水进入厌氧酸化池进行厌氧酸化处理12小时, 厌氧酸化池溶解氧小于0.2mg/l,第一沉淀池的沉淀物进压滤机,出水进厌 氧酸化池,滤饼焚烧;

4、厌氧酸化池的出水进入缺氧池进行缺氧处理15小时,溶解氧浓度 小于0.5mg/l;

5、缺氧池的出水进入好氧池进行好氧处理8小时,溶解氧浓度为 3mg/l;

6、好氧池的出水进入第二沉淀池沉淀2小时;

7、第二沉淀池的出水进入消毒池进行消毒处理,消毒后的出水达标排 放,第二沉淀池的沉淀物进压滤机,出水消毒排放,滤饼焚烧。

在本发明的一个优选方案中,所述步骤1中,pH调节剂为硫酸、氢氧 化钙或氢氧化钠。

在本发明的一个优选方案中,所述步骤2中,双氧水的加入时间维持 为3小时,在常温条件下进行曝气搅拌4小时。

在本发明的一个优选方案中,所述步骤2中,所述混凝剂为重量百分 比浓度为重量百分比浓度为10%的PAC溶液或重量百分比浓度为10%的PFS 溶液。

在本发明的一个优选方案中,所述步骤2中,混凝反应时在常温下曝 气搅拌30分钟。

在本发明的一个优选方案中,所述步骤2中,所述碱为氢氧化钙或氢 氧化钠。

在本发明的一个优选方案中,所述步骤2中,所述絮凝剂为1‰PAM溶 液。

在本发明的一个优选方案中,所述步骤7中,所述消毒处理选自氯气 消毒、二氧化氯消毒、臭氧消毒或者紫外线消毒。

经本发明处理方法处理高浓度乳化液,其出水各项指标均能达到《城 镇污水处理厂污染物排放标准》(GB18918--2002)一级B标准以上。