申请日2011.12.31

公开(公告)日2012.06.27

IPC分类号C02F9/06; C02F1/66; C02F101/18; C02F1/76; C02F1/52

摘要

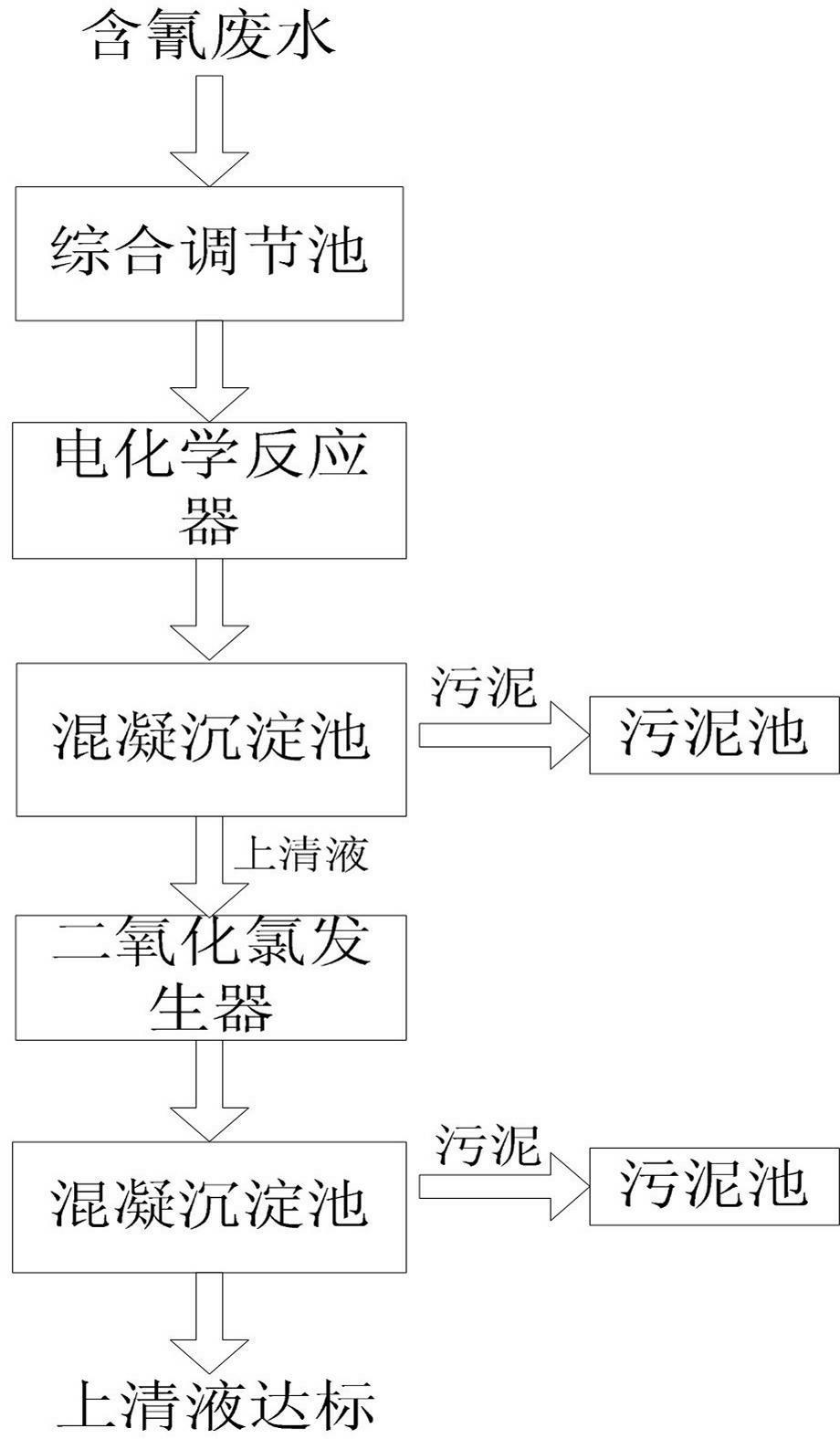

本发明公开了一种降解处理含氰废水的处理系统及其处理方法,该系统包括由输送管道依次相连通的综合调节池、电化学反应装置、混凝沉淀池、深度破氰装置和二次混凝沉淀池,综合调节池中设有进水口,二次混凝沉淀池中设有排出口。本发明的处理方法包括以下步骤:先将含氰废水pH值调至碱性;然后进行电化学反应破氰;再输送至混凝沉淀池中,经pH值调节、絮凝剂沉淀后,泥水分离;利用深度破氰装置中产生的二氧化氯对泥水分离后的上清液进行深度破氰处理;最后经二次混凝沉淀、泥水分离后,上清液达标外排。本发明处理系统结构简单、成本低、自动化程度高、易操作,对含氰废水的降解处理效果好。

权利要求书

1.一种降解处理含氰废水的处理系统,其特征在于:所述处理系统包括由输送管道依次相连通的综合调节池、电化学反应装置、混凝沉淀池、深度破氰装置和二次混凝沉淀池,所述综合调节池中设有含氰废水的进水口,所述二次混凝沉淀池中设有达标处理废水的排出口。

2.根据权利要求1所述的降解处理含氰废水的处理系统,其特征在于:所述电化学反应装置中设有电化学反应槽,所述电化学反应槽中均匀分布有多块极板,相邻两极板的极性保持相反,且周期性的交替换相;所有极板均采用铁板作为电化学反应装置的阳极极板和阴极极板,阳极极板和阴极极板分别连接至直流电源的正负极。

3.根据权利要求1或2所述的降解处理含氰废水的处理系统,其特征在于:所述深度破氰装置中装设有二氧化氯发生器。

4.根据权利要求3所述的降解处理含氰废水的处理系统,其特征在于:所述二氧化氯发生器是采用氯酸钠和盐酸作为反应原料制备二氧化氯气体的气体发生器。

5.根据权利要求1或2所述的降解处理含氰废水的处理系统,其特征在于:所述混凝沉淀池和二次混凝沉淀池中装填有絮凝剂。

6.一种用权利要求1~5中任一项所述的处理系统降解处理含氰废水的方法,包括以下步骤:

(1)将含氰废水先输送至所述处理系统的综合调节池中混合均匀并调节pH值至碱性;

(2)经过步骤(1)调节后的含氰废水再输送至所述处理系统的电化学反应装置中,进行电化学反应破氰;

(3)经过步骤(2)处理后的含氰废水输送至所述处理系统的混凝沉淀池中,经pH值调节、絮凝剂沉淀后,泥水分离;

(4)经过步骤(3)泥水分离后的上清液输送至所述处理系统的深度破氰装置中,利用深度破氰装置中产生的二氧化氯对含氰废水进行深度破氰处理;

(5)经过步骤(4)处理后的含氰废水再输送至所述处理系统的二次混凝沉淀池,经过泥水分离后,上清液达标外排。

7.根据权利要求6所述的处理系统降解处理含氰废水的方法,其特征在于:所述步骤(3)中,所述pH值调节是指用酸液将含氰废水的pH值调节至8~12。

8.根据权利要求6或7所述的处理系统降解处理含氰废水的方法,其特征在于:所述步骤(4)的深度破氰处理过程中,含氰废水的pH值控制在8~12。

说明书

降解处理含氰废水的处理系统及其降解处理含氰废水的方法

技术领域

本发明涉及一种工业废水的处理系统及方法,尤其涉及一种工业含氰废水的降解处理系统及处理方法。

背景技术

含氰废水泛指含有各种氰化物的废水。在工业生产中,金银的湿法提取、化学纤维的生产、炼焦、合成氨、电镀、煤气生产等行业均使用氰化物或副产氰化物,因而在生产过程中必然要排放一定数量的含氰废水。氰化物属于剧毒物,对人体的毒性主要是与高铁细胞色素酶结合,生成氰化高铁细胞色素氧化酶而失去传递氧的作用,引起组织窒息。另外,氰化物的任意排放将会污染水源及农田,威胁人、畜、鱼类的生命安全,严重破坏生态平衡。针对高浓度氰化物工业废水所带来的严重的环境污染,常规采用化学方法进行处理,这些方法主要包括以下几种。

1、氯氧化法:该方法是利用氯的强氧化性氧化氰化物,使其分解成低毒物或无毒物,从而将氰根彻底破坏。该工艺方法成熟,工艺、设备简单,可连续处理,易实现自动化,投资少;但是运行成本高,且产生的氯化氰气体毒性很大,对设备密闭性要求高,如出现泄露,可能带来较大的安全隐患,对环境产生极大的危害。另外,该方法由于不能破除铁氰络合物,故该种方法处理后因为铁氰络合物的存在会使得总氰浓度比较高。

2、二氧化硫-空气氧化法:该方法是在一定的pH范围内,在铜催化作用下,利用二氧化硫和空气的协同作用氧化废水中的氰化物。该方法能去除废水中的铁氰化物和亚铁氰化物,能把废水中的总氰化物浓度降低到0.5mg/L,工艺过程简单,易实现自动控制。该方法的缺点是不能消除废水中的硫氰化物。且运行成本高等。

3、酸化法:用硫酸调节含氰废水的pH值,使之呈酸性,氰化物转变为HCN,由于HCN蒸汽压较高,向废水中充入气体时,HCN就会从液相逸入气相而被气流带走,载有HCN的气体与NaOH溶液接触,HCN与NaOH反应生成NaCN,可以重新用于浸金。该方法操作简单,易实现自动化;但采用该方法脱去氰化物的尾液达不到排放标准,尾液还需进一步处理。且设备庞大,投资大,运转费用高,产生的HCN气体存在对环境空气污染的安全隐患。

4、活性炭法:活性炭吸附氰化物主要有三种途径,即氧化、水解以及吹脱。活性炭法除氰的工艺设备相对简单,投资小,易于操作管理。但活性炭的再生困难,且可能产生含有HCN、(CN)2的废气,造成操作场所的空气污染。

5、过氧化氢氧化法:在常温、碱性以及有Cu2+做为催化剂的条件下,利用过氧化氢的强氧化性能氧化破除氰化物。该种方法的处理设备简单,易实现自动化。但过氧化氢试剂价格高,药剂成本偏高,且SCN-不能被氧化,废水仍旧有一定的毒性。

综上,现有常规的化学方法中多采用大量的、种类繁多的化学药剂,这使得处理工艺复杂,药剂使用种类多,使用量大,成本高,药剂使用不当还可能造成二次污染;另外,现有化学方法的操作过程不够简便,处理工艺运行不稳定,对水质波动带来的影响较大,灵活性缺乏,处理高浓度氰化物工业废水时出水还会经常出现不达标的现象。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单、成本低、自动化程度高、易操作的降解处理含氰废水的处理系统,还提供一种工艺流程简单、环保无污染、成本节约、去除效率高的用前述处理系统降解处理含氰废水的方法。

为解决上述技术问题,本发明提出的技术方案为一种降解处理高浓度含氰废水的处理系统,所述处理系统包括由输送管道依次相连通的综合调节池、电化学反应装置、混凝沉淀池、深度破氰装置和二次混凝沉淀池,所述综合调节池中设有含氰废水的进水口,所述二次混凝沉淀池中设有达标处理废水的排出口。

上述的降解处理含氰废水的处理系统,所述电化学反应装置中优选设有电化学反应槽,所述电化学反应槽中均匀分布有多块极板,相邻两极板的极性保持相反,且周期性的交替换相;所有极板均优选采用铁板作为电化学反应装置的阳极极板和阴极极板,阳极极板和阴极极板分别连接至直流电源的正负极(最优选采用ZL200910042490.0号中国专利中保护的“电化学装置”)。

上述的降解处理含氰废水的处理系统,所述深度破氰装置中优选装设有二氧化氯发生器。所述二氧化氯发生器优选是采用氯酸钠和盐酸作为反应原料制备二氧化氯气体的气体发生器。

上述的降解处理含氰废水的处理系统,所述混凝沉淀池和二次混凝沉淀池中优选装填有絮凝剂(本发明中优选用到的絮凝剂包括PAM,聚铁,聚铝等絮凝剂)。

作为一个总的技术构思,本发明还提供一种用上述的处理系统降解处理含氰废水的方法,包括以下步骤:

(1)将含氰废水先输送至所述处理系统的综合调节池中混合均匀并调节pH值至碱性(pH值优选为9~11);

(2)经过步骤(1)调节后的含氰废水再输送至所述处理系统的电化学反应装置中,进行电化学反应破氰;

(3)经过步骤(2)处理后的含氰废水输送至所述处理系统的混凝沉淀池中,经pH调节、絮凝剂沉淀后,泥水分离;

(4)经过步骤(3)泥水分离后的上清液输送至所述处理系统的深度破氰装置中,利用深度破氰装置中产生的二氧化氯对含氰废水进行深度破氰处理;

(5)经过步骤(4)处理后的含氰废水再输送至所述处理系统的二次混凝沉淀池,经过泥水分离后,上清液达标外排。

上述的处理系统降解处理含氰废水的方法,所述步骤(3)中,所述pH值调节优选是指用酸液将含氰废水的pH值调节至8~12。

上述的处理系统降解处理含氰废水的方法,所述步骤(4)的深度破氰处理过程中,含氰废水的pH值优选控制在8~12。

上述技术方案的除氰原理主要可以概括为以下两步。

第一步:即电化学工艺处理阶段,高浓度的含氰废水进入电化学反应装置进行电化学反应,经酸调节pH值、絮凝剂混凝沉淀后,达到第一步降解水体中总氰化物的目的;第一步中,电化学除氰的主要机理是通过电化学反应装置阳极产生Fe2+离子,使其与含氰废水中的游离态氰和络合态氰结合,生成亚铁蓝(Fe2[Fe(CN)6])和铁蓝(Fe4[Fe(CN)6]3)沉淀,使氰化物从废水中分离;化学反应式如下:

阳极:Fe →Fe2++2e;

Fe2++6CN-→[Fe(CN)6]4﹣;

2Fe2++[Fe(CN)6]4-→Fe2[Fe(CN)6]↓;

4Fe3++3[Fe(CN)6]4-→Fe4[Fe(CN)6]3↓;

阴极:H2O←→H++OH-;

2H++2e →H2↑。

第二步:即二氧化氯深度处理阶段,经第一步处理后的上清液进入二氧化氯处理工艺阶段,经二氧化氯氧化降解总氰化物,并絮凝沉降,达到进一步降解含氰水体中总氰化物的目的;本步骤中,二氧化氯氧化分解氰化物有具体分两步进行,第1步在强碱性条件下氰化物被氧化为氰酸盐;第2步在近乎中性的条件下将生成的氰酸盐进一步氧化为碳酸盐和氮气;二氧化氯对氰化物的氧化分解可用如下反应式表示:

第1步反应为:CN—+2ClO2+2OH—→CNO—+2ClO2—+H2O;

2CN—+ClO2—→2CNO—+Cl—;

第2步反应为:2CNO—+6ClO2+4OH—→N2+6ClO2—+2HCO3—+2H+;

4CNO—+3ClO2—+2H2O→2N2+3Cl—+4HCO3—。

与现有技术相比,本发明的优点在于:

1、本发明首先采用电化学工艺处理高浓度的含氰化物工业废水,利用电能代替昂贵的化学药剂,可以有效地降低使用化学药剂所带来的高昂的处理成本;

2、本发明采用电化学工艺处理代替化学药剂处理,这也使得整个工艺流程更为简洁,操作运行方便,自动化程度高,适用性更加广泛;

3、本发明还通过采用二氧化氯氧化法结合电化学工艺,利用二氧化氯的高效氧化性对难降解氰化物进行深度处理,形成电化学处理和二氧化氯氧化处理的有机结合,在工艺上协调配合,相互补充,在降低成本的同时,保证了废水中含氰物质的去除效果。

由上可见,本发明采用了电化学技术和化学氧化技术相结合的处理方法来降解处理高浓度的氰化物废水(可处理浓度在0.5g/L以上的含氰废水),这不仅可以稳定、有效地处理氰化物废水并使其达标排放,而且电化学设备自动化程度高,易操作,工艺流程简单,环保无污染,成本上更为节约,降解处理效果更好,这为将来含氰废水的高效、快速处理提供了有效途径。