申请日2012.04.17

公开(公告)日2012.08.01

IPC分类号C02F9/10

摘要

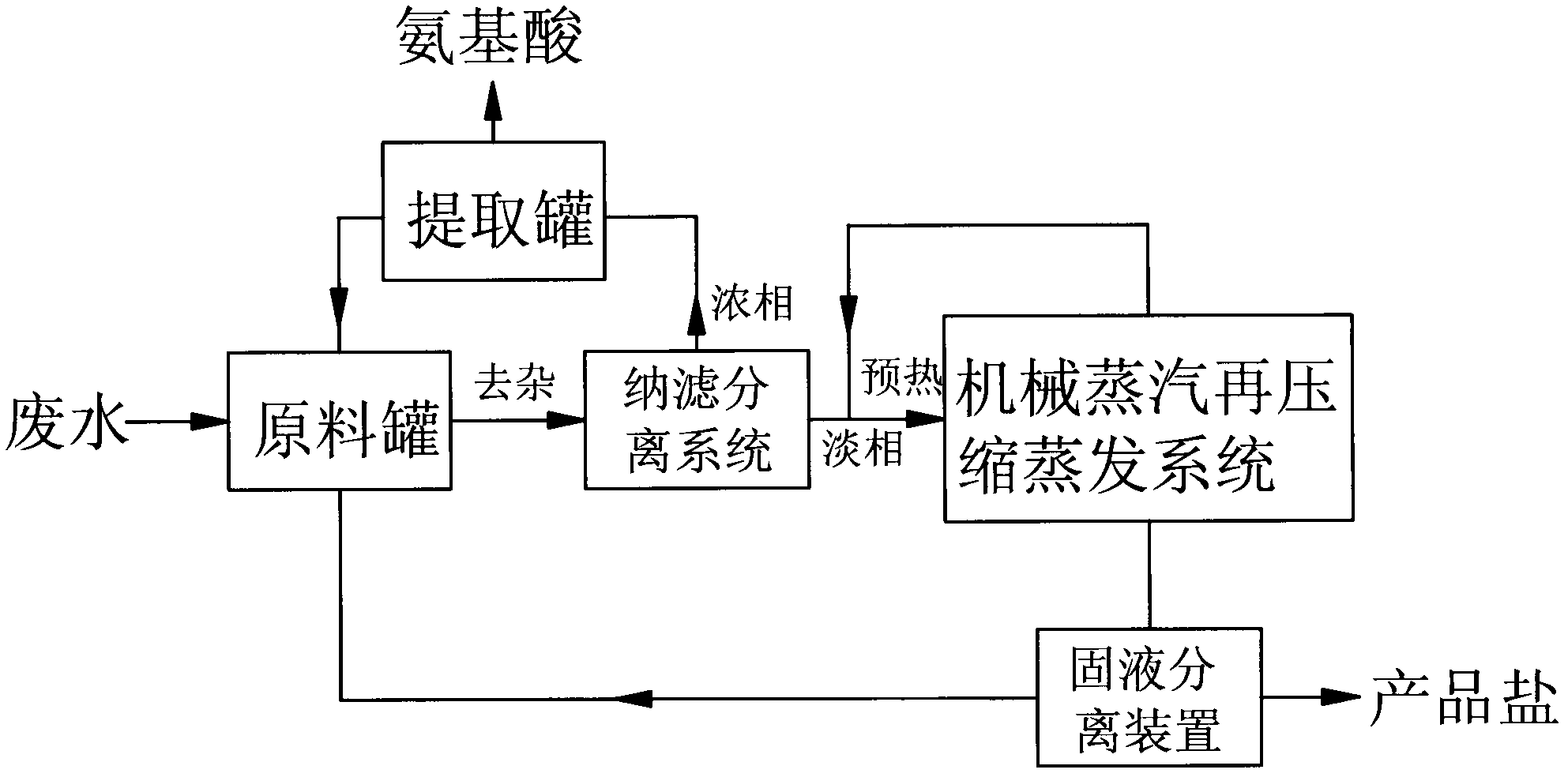

本发明的一种高含盐氨基酸废水的综合回收处理方法,具有如下步骤:①去除杂质;②分离有机物与无机物;③回收有机物和提取盐分;④循环处理。本发明的高含盐氨基酸废水的综合回收处理方法及其处理装置运用纳滤膜将氨基酸与无机盐分离,然后分别进行回收处理,解决了含有机废水的处理难题,操作方便,处理成本低,较少投资实现较大产出。

权利要求书

1.一种高含盐氨基酸废水的综合回收处理方法,其特征是具有如下步骤:

①去除杂质:通过过滤器去除阿斯巴甜工业含盐有机废水中的粒径超过1 微米的颗粒杂质;

②分离有机物与无机物:采用8英寸纳滤膜,单支膜通量在8~12立方米/ 小时,压力2~4MPa,温度20~50℃,过滤已去除颗粒杂质的阿斯巴甜工业含盐 有机废水,分别收集浓相废水和淡相废水;

③回收有机物和提取盐分:将步骤②中的浓相废水进行等电点调节,pH值 调至5.0~6.0时析出苯丙氨酸,并取出苯丙氨酸,pH值调至2.7-2.9时析出L-天 冬氨酸,并取出L-天冬氨酸;将步骤②中的淡相废水采用机械蒸汽再压缩蒸发 系统进行蒸发浓缩得到过饱和溶液,在过饱和溶液中分离出NaCl;

④循环处理:在步骤③中分离出氨基酸的浓相废水和分离出盐分的废水中 补入新的阿斯巴甜工业高含盐氨基酸废水再按上述步骤循环操作。

2.如权利要求1所述的高含盐氨基酸废水的综合回收处理方法,其特征是: 步骤③中所述谈相废水在进行机械蒸汽再压缩蒸发系统蒸发前先进行预热。

3.如权利要求2所述的高含盐氨基酸废水的综合回收处理方法,其特征是: 采用机械蒸汽再压缩蒸发系统自身的冷凝水对淡相废水进行初步预热,采用机 械蒸汽再压缩蒸发系统自身的不凝气和多余蒸汽对淡相废水进行再次预热,淡 相废水预热后温度为81~82℃。

4.如权利要求1所述的高含盐氨基酸废水的综合回收处理方法,其特征是: 所述的机械蒸汽再压缩蒸发系统采用负压操作。

5.一种高含盐氨基酸废水的综合回收处理装置,其特征是:包括用于氨基 酸与无机盐分离的纳滤分离系统和用于无机盐蒸发结晶的机械蒸汽再压缩蒸发 系统,所述的纳滤分离系统的浓相出口连通氨基酸提取装置,所述的纳滤分离 系统的淡相无机盐废水出口连通机械蒸汽再压缩蒸发系统的进口,所述的机械 蒸汽再压缩蒸发系统的过饱和溶液出口设有固液分离装置,所述的固液分离装 置的液体出口连通纳滤分离系统的进口,固液分离装置的固体出口连通盐分收 集装置。

6.如权利要求5所述的高含盐氨基酸废水的综合回收处理装置,其特征是: 所述的纳滤分离系统包括依次通过管路串联的原液罐(1)、粗级过滤器(2)、 精密过滤器(3)和纳滤膜过滤器(4),所述的纳滤膜过滤器(4)的浓相出口 通过管路连通原液罐(1),所述的原液罐(1)的进口上连接有补液装置,原液 罐(1)与粗级过滤器(2)之间的管路上设有原液泵,精密过滤器(3)与纳滤 膜过滤器(4)之间的管路上设有增压泵,所述的原液罐(1)的罐体内设有使 废水混合均匀的搅拌装置,所述的搅拌装置包括搅拌桨(11)和驱动搅拌桨(11) 动作的驱动装置(12);

所述的机械蒸汽再压缩蒸发系统包括依次通过排水管路联通的预热装置、 一效蒸发单元(5)、二效蒸发单元(6)和强制循环蒸发单元(7),还包括将机 械蒸汽再压缩蒸发系统产生的二次蒸汽压缩提高热焓后再输入到一效蒸发单元 (5)和强制循环蒸发单元(7)作为热源的蒸汽再压缩单元,所述的纳滤膜过 滤器(4)的淡相出口通过排水管路与预热装置连通。

7.如权利要求6所述的高含盐氨基酸废水的综合回收处理装置,其特征是: 所述的一效蒸发单元(5)包括一效降膜蒸发器(51)、第一汽液分离器(52) 和第一凝液闪蒸罐(53),二效蒸发单元(6)包括二效降膜蒸发器(61)、第二 汽液分离器(62)和第二凝液闪蒸罐(63),强制循环蒸发单元(7)包括强制 循环蒸发器(71)、强制循环泵(72)和第三汽液分离器(73);

一效降膜蒸发器(51)的下封头通过管路分别与第一汽液分离器(52)和 第二汽液分离器(62)的上部进口连通,第一汽液分离器(52)的下部浓缩液 出口通过管路与一效降膜蒸发器(51)的下封头连通,第一汽液分离器(52) 的蒸汽出口与二效降膜蒸发器(61)的上封头连通,第二汽液分离器(62)下 部浓缩液出口通过管路与二效降膜蒸发器(61)的下封头连通,二效降膜蒸发 器(61)的下封头经过第二循环泵与二效降膜蒸发器(61)的上封头及强制循 环蒸发器(71)的上封头连通,强制循环蒸发器(71)的上封头通过管路与第 三汽液分离器(73)连通,强制循环蒸发器(71)的下封头连接强制循环泵(72), 第三汽液分离器(73)下部通过采盐泵分成两条支路、其中一条支路与第三汽 液分离器(73)中部连通、另一条支路与固液分离装置进口相连;

一效降膜蒸发器(51)和强制循环蒸发器(71)的冷凝水出口通过管路与 第一凝液闪蒸罐(53)的上封头连通,第一凝液闪蒸罐(53)的蒸汽出口与二 效降膜蒸发器(61)的上封头连通,第一凝液闪蒸罐(53)和二效降膜蒸发器 (61)的冷凝水出口与第二凝液闪蒸罐(63)的上封头连通;

第二汽液分离器(62)、第三汽液分离器(73)和第二凝液闪蒸罐(63)的 蒸汽出口连通蒸汽再压缩单元,蒸汽再压缩单元的蒸汽出口连通一效降膜蒸发 器(51)与强制循环蒸发器(71)的蒸汽进口。

8.如权利要求6所述的高含盐氨基酸废水的综合回收处理装置,其特征是: 所述的纳滤分离系统的纳滤膜过滤器(4)的浓相出口与原液罐(1)之间的管 路上设有用于暂存浓相废水并提取氨基酸的提取罐(13),所述的粗级过滤器(2) 为布袋过滤器,所述的布袋过滤器内可拆卸安装有可滤除粒径超过5微米的颗 粒物质的无纺布过滤袋,所述的精密过滤器(3)采用可滤除粒径超过1微米的 颗粒物质的滤芯,所述的纳滤膜过滤器(4)采用可截留分子量为150以上的纳 滤膜。

9.如权利要求6所述的高含盐氨基酸废水的综合回收处理装置,其特征是: 所述的预热装置为两级预热,第一级预热采用板式预热器(8),第二级预热采 用管壳式预热器(9),第二凝液闪蒸罐(63)的冷凝水出口通过凝液泵连通板 式预热器(8),一效降膜蒸发器(51)和强制循环蒸发器(71)的不凝气及多 余蒸汽通过真空泵与管壳式预热器(9)连通。

10.如权利要求6所述的高含盐有机废水的处理装置,其特征是:所述的 蒸汽再压缩单元采用罗茨风机压缩机(10)或离心风机压缩机。

说明书

高含盐氨基酸废水的综合回收处理方法及其处理装置

技术领域

本发明涉及废水处理技术领域,尤其是一种高含盐氨基酸废水的综合回收 处理方法及其处理装置。

背景技术

高含盐有机废水一直是废水处理中的难题,在石油、化工、食品、废液处 理、中间体等行业中广泛存在。通常的耗氧厌氧生化处理由于细菌耐盐性的制 约(一般含盐量需低于1%)而无法使用,目前主要采取多效蒸发处理。

多效蒸发的处理成本很高,且有机物难以回收。很多有机物在高温下易发 生聚合,产生泡沫,导致蒸发不能正常进行。蒸发浓缩过程一直需要消耗大量 的生蒸汽,也需要大量的冷却水对二次蒸汽进行冷却。这样低品位的二次蒸汽 的大量潜热被白白浪费掉了,也增加了冷却水的费用。对于四效的蒸发器,实 际生产中蒸发一吨水大约需要消耗0.35吨的蒸汽,电耗约15KW,如果装置的 蒸发量为15t/h,目前蒸汽的市面价是230元/吨,工业电价为0.75元/(KW.h), 则一年按300个工作日7200小时计算,蒸汽的运行费用约991万/年。常规的 蒸发器的工作原理是用锅炉生产的鲜蒸汽作热源,通过换热器把溶液加热到沸 点后继续加热使溶液沸腾蒸发产生二次蒸汽,溶液中的水份变成水蒸汽从溶液 中蒸发分离出去,溶液本身被浓缩。蒸发过程产生的二次蒸汽再用冷却水冷凝 成冷凝水,二次蒸汽中的热能传递到冷却水中再扩散到空气中造成热能浪费和 冷却水消耗。

机械蒸汽再压缩蒸发(Mechanical Vapor Recompression简称MVR)技术, 可广泛使用于化工、制药、环保行业中,把溶液浓缩或结晶。若采用机械蒸汽 再压缩蒸发(MVR)节能技术,所需电机功率约为660KW(按NaCl),按照江 苏地区的能耗指标,工业电价为0.75元/(KW·h),则MVR系统每年所需的运行费 用为356万/年,相对普通多效节约的运行费约为635万/年。通过以上比较可 知,采用MVR系统可以非常显著的提高经济效益,实现节能减排目标。机械蒸 汽再压缩蒸发(MVR)蒸发器的工作原理是利用压缩机把蒸发器产生的二次蒸 汽进行压缩使其压力和温度升高,然后作蒸发器热源替代鲜蒸汽。实现二次蒸 汽中热能的再利用,使蒸发器的热能循环利用。只要提供少量的电力驱动压缩 机工作,不需要鲜蒸汽就能使蒸发器热能循环利用,连续蒸发。在热力学中MVR 蒸发器也可以理解为开式热泵。压缩机的作用不是产生蒸发需要的热量,而是 提高品位并输送蒸发器的热量形成热量循环。MVR蒸发器是新一代蒸发器技术, 是一种节能环保的高新技术。

目前MVR系统中多采用离心式风机提高蒸汽焓值,一般单台能使得蒸汽有 效温度提高8℃左右,也可以用两台风机串联,可获得蒸汽有效温度提高16℃ 左右。而氨基酸等有机物会导致含盐废水的沸点升高较多,从而使得MVR系统 无法运行或经济性降低。以生产阿斯巴甜装置所产生的氨基酸含盐废水为例, 氨基酸含盐废水成分如下:0.1%~0.2%苯丙氨酸;0.1~0.2%L-天冬氨酸;氯化 钠8~9%;pH=6.8-7.5。对废水做了沸点测试,数据如下:

NaCl浓度% 8.5 10 11.9 15.1 20.97 24.8 28.92 常压沸点℃ 101.5 102.2 102.8 103.7 105.8 108 110.2

浓缩倍数为30倍时,沸点为111.8度,浓缩倍数为40倍时,沸点为115度。

而纯NaCl溶液沸点可查得如下:

NaCl浓度% 6.19 11.03 14.67 17.69 20.32 25.09 28.92 常压沸点℃ 101 102 103 104 105 107 108

由上述数据可知,氨基酸对NaCl溶液的沸点会造成明显升高,且氨基酸浓 度越高造成的溶液沸点越高,当浓缩至40倍时采用两级风机串联的MVR系统, 将会使得有效温差只有1℃,换热无法进行。此时MVR技术将不能再用于此类 有机物溶度较高的废水的处理,最多只能用于废水的蒸发浓缩。若采用三级风 机串联的MVR系统,虽然换热可行,但能耗大大提高,设备投入较大,不经济 适用。对于此类高含盐有机废水的目前尚无有效的处理方法。

发明内容

本发明要解决的技术问题是:克服现有技术中含盐有机废水的处理难题, 提供一种高含盐氨基酸废水的综合回收处理方法及其处理装置,采用纳滤对废 水溶液处理后,使有机物与无机盐分离,减少有机物对废水沸点升高的影响, 有利于含盐废水的蒸发处理。

本发明解决其技术问题所采用的技术方案是:一种高含盐氨基酸废水的综 合回收处理方法,其特征是具有如下步骤:

①去除杂质:通过过滤器去除阿斯巴甜工业含盐有机废水中的粒径超过1 微米的颗粒杂质;

②分离有机物与无机物:采用8英寸纳滤膜,单支膜通量在8~12立方米/ 小时,压力2~4MPa,温度20~50℃,过滤已去除颗粒杂质的阿斯巴甜工业含盐 有机废水,分别收集浓相废水和淡相废水;

③回收有机物和提取盐分:将步骤②中的浓相废水进行等电点调节,pH值 调至5.0~6.0时析出苯丙氨酸,并取出苯丙氨酸,pH值调至2.7-2.9时析出L-天 冬氨酸,并取出L-天冬氨酸;将步骤②中的淡相废水采用机械蒸汽再压缩蒸发 系统进行蒸发浓缩得到过饱和溶液,在过饱和溶液中分离出NaCl,机械蒸汽再 压缩蒸发系统启动后不需要外界提供热源,系统自身产生的二次蒸汽作为热源 通过机械再压缩提高热焓,保证原料在系统中蒸发浓缩;

④循环处理:在步骤③中分离出氨基酸的浓相废水和分离出盐分的废水中 补入新的阿斯巴甜工业高含盐氨基酸废水再按上述步骤循环操作。

步骤③中所述谈相废水在进行机械蒸汽再压缩蒸发系统蒸发前先进行预 热。

采用机械蒸汽再压缩蒸发系统自身的冷凝水对淡相废水进行初步预热,采 用机械蒸汽再压缩蒸发系统自身的不凝气和多余蒸汽对淡相废水进行再次预 热,淡相废水预热后温度为81~82℃。

所述的机械蒸汽再压缩蒸发系统采用负压操作。

一种高含盐氨基酸废水的综合回收处理装置,包括用于氨基酸与无机盐分 离的纳滤分离系统和用于无机盐蒸发结晶的机械蒸汽再压缩蒸发系统,所述的 纳滤分离系统的浓相出口连通氨基酸提取装置,所述的纳滤分离系统的淡相无 机盐废水出口连通机械蒸汽再压缩蒸发系统的进口,所述的机械蒸汽再压缩蒸 发系统的过饱和溶液出口设有固液分离装置,所述的固液分离装置的液体出口 连通纳滤分离系统的进口,固液分离装置的固体出口连通盐分收集装置。

具体的,所述的纳滤分离系统包括依次通过管路串联的原液罐、粗级过滤 器、精密过滤器和纳滤膜过滤器,所述的纳滤膜过滤器的浓相出口通过管路连 通原液罐,所述的原液罐的进口上连接有补液装置,原液罐与粗级过滤器之间 的管路上设有原液泵,精密过滤器与纳滤膜过滤器之间的管路上设有增压泵, 所述的原液罐的罐体内设有使废水混合均匀的搅拌装置,所述的搅拌装置包括 搅拌桨和驱动搅拌桨动作的驱动装置;所述的机械蒸汽再压缩蒸发系统包括依 次通过排水管路联通的预热装置、一效蒸发单元、二效蒸发单元和强制循环蒸 发单元,还包括将机械蒸汽再压缩蒸发系统产生的二次蒸汽压缩提高热焓后再 输入到一效蒸发单元和强制循环蒸发单元作为热源的蒸汽再压缩单元,所述的 纳滤膜过滤器的淡相出口通过排水管路与预热装置连通。

进一步的,所述的一效蒸发单元包括一效降膜蒸发器、第一汽液分离器和 第一凝液闪蒸罐,二效蒸发单元包括二效降膜蒸发器、第二汽液分离器和第二 凝液闪蒸罐,强制循环蒸发单元包括强制循环蒸发器、强制循环泵和第三汽液 分离器;一效降膜蒸发器的下封头通过管路分别与第一汽液分离器和第二汽液 分离器的上部进口连通,第一汽液分离器的下部浓缩液出口通过管路与一效降 膜蒸发器的下封头连通,第一汽液分离器的蒸汽出口与二效降膜蒸发器的上封 头连通,第二汽液分离器下部浓缩液出口通过管路与二效降膜蒸发器的下封头 连通,二效降膜蒸发器的下封头经过第二循环泵与二效降膜蒸发器的上封头及 强制循环蒸发器的上封头连通,强制循环蒸发器的上封头通过管路与第三汽液 分离器连通,强制循环蒸发器的下封头连接强制循环泵,第三汽液分离器下部 通过采盐泵分成两条支路、其中一条支路与第三汽液分离器中部连通、另一条 支路与固液分离装置进口相连;一效降膜蒸发器和强制循环蒸发器的冷凝水出 口通过管路与第一凝液闪蒸罐的上封头连通,第一凝液闪蒸罐的蒸汽出口与二 效降膜蒸发器的上封头连通,第一凝液闪蒸罐和二效降膜蒸发器的冷凝水出口 与第二凝液闪蒸罐的上封头连通;第二汽液分离器、第三汽液分离器和第二凝 液闪蒸罐的蒸汽出口连通蒸汽再压缩单元,蒸汽再压缩单元的蒸汽出口连通一 效降膜蒸发器与强制循环蒸发器的蒸汽进口。

进一步的提高过滤效果,并实现不间断连续化生产,所述的纳滤分离系统 的纳滤膜过滤器的浓相出口与原液罐之间的管路上设有用于暂存浓相废水并提 取氨基酸的提取罐,所述的粗级过滤器为布袋过滤器,所述的布袋过滤器内可 拆卸安装有可滤除粒径超过微米的颗粒物质的无纺布过滤袋,所述的精密过滤 器采用可滤除粒径超过微米的颗粒物质的滤芯,所述的纳滤膜过滤器采用可截 留分子量为以上的纳滤膜。

为提高预热效果,充分利用机械蒸汽再压缩蒸发系统自身的热能,所述的 预热装置为两级预热,第一级预热采用板式预热器,第二级预热采用管壳式预 热器,第二凝液闪蒸罐的冷凝水出口通过凝液泵连通板式预热器,一效降膜蒸 发器和强制循环蒸发器的不凝气及多余蒸汽通过真空泵与管壳式预热器连通。

作为优选,所述的蒸汽再压缩单元,当负荷小于5吨/小时时采用罗茨风机 压缩机;负荷大于5吨/小时时采用离心风机压缩机。

本发明的有益效果是,本发明的高含盐氨基酸废水的综合回收处理方法及 其处理装置运用纳滤膜将氨基酸与无机盐分离,然后分别进行回收处理,解决 了含有机废水的处理难题,操作方便,处理成本低,较少投资实现较大产出。

优点在于:(1)从分离器出来的二次蒸汽,经过压缩机提高热焓,温度升 高,再作为蒸发器的加热热源,与蒸发器中的原料液进行换热,除了开车时需 要提供少部分生蒸汽外,系统运行中所需要的热源全部由系统自行解决,不需 要另外补充生蒸汽,只需要提供压缩机运行的电能,而电能的消耗远远小于蒸 汽能源的消耗,耗能大大降低;(2)蒸发器壳程蒸汽冷凝后的蒸馏水不需要另 外配置冷凝器冷却,不仅节约了冷却循环水,另外还可送到预热器中对原料进 行预热,不仅热量得到合理利用,温度降低的蒸馏水进入工业循环水池,作为 其它工业用水,水资源也得到合理循环利用,系统操作运行成本大大降低,节 能经济效益显著;(3)整个蒸发分离系统体积较小,占地少,工艺流程简单、 高效、节能。

采用机械蒸汽再压缩蒸发(MVR)节能技术,所需电机功率约为660KW(按 NaCl),按照江苏地区的能耗指标,工业电价为0.75元/(KW·h),则MVR系统每 年所需的运行费用为356万/年,相对普通多效节约的运行费约为635万/年。 通过以上比较可知,采用MVR系统可以非常显著的提高经济效益,可帮助企业 实现节能减排目标。