申请日2012.03.21

公开(公告)日2012.10.24

IPC分类号C02F3/28

摘要

本实用新型涉及一种新型高浓度废水厌氧发酵装置,包括一个反应器和一个设置在反应器外部的旁路气体提升管,该旁路气体提升管与反应器的壳体内部相连通。本实用新型是一种设计科学、结构简单、使用方便且实用性强的新型高浓度废水厌氧发酵装置,由于旁路气体提升管的底部与反应器相连通,整个提升管的压降与反应器保持平衡,液体没有流动,仅仅起到一个液封的作用,斜插板处的气体都会自然进入旁路气体提升管,能够大大减少反应器内部的气体大量积聚,稳定颗粒层,促进产气,很好地解决了颗粒污泥被气体积聚后快速上升而夹带的问题,减少了上部三相分离器的负荷、提高了发酵效率、避免了污泥的大量流失。

权利要求书

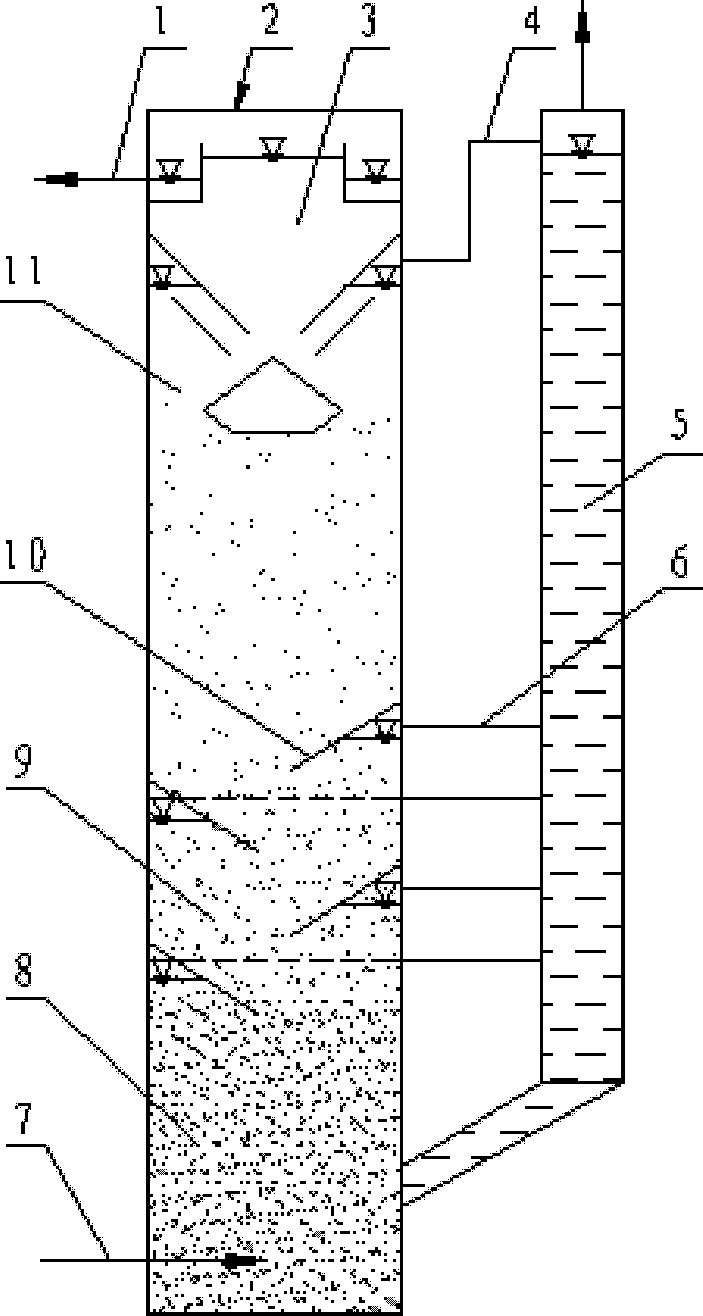

1.一种新型高浓度废水厌氧发酵装置,包括一个主要由壳体和三相分离器 构成的反应器,三相分离器安装在壳体内部的上端,壳体下部设置进水口,壳 体上部设置出水口,其特征在于:还包括一个设置在反应器外部的旁路气体提 升管,该旁路气体提升管与反应器的壳体内部相连通。

2.根据权利要求1所述的新型高浓度废水厌氧发酵装置,其特征在于:所 述的反应器壳体内置放含有厌氧微生物的厌氧污泥,该厌氧污泥在壳体内的下 部形成颗粒污泥层,在壳体内的中部形成絮状污泥层。

3.根据权利要求1所述的新型高浓度废水厌氧发酵装置,其特征在于:所 述反应器壳体中下部的内壁均布交错安装一组倾斜向下设置的斜插板。

4.根据权利要求1所述的新型高浓度废水厌氧发酵装置,其特征在于:所 述的旁路气体提升管内填充液体水,旁路气体提升管的顶端制有气体出口。

5.根据权利要求1所述的新型高浓度废水厌氧发酵装置,其特征在于:所 述的旁路气体提升管与反应器壳体通过多个引流管连通。

6.根据权利要求1所述的新型高浓度废水厌氧发酵装置,其特征在于:所 述反应器三相分离器的集气室通过上引流管与旁路气体提升管相连通,且旁路 气体提升管一端的连接点位于旁路气体提升管内液面的上方。

7.根据权利要求3所述的新型高浓度废水厌氧发酵装置,其特征在于:所 述每个斜插板的下方均安装一个与旁路气体提升管相连通的水平引流管。

8.根据权利要求1所述的新型高浓度废水厌氧发酵装置,其特征在于: 反应器的下部通过下引流管与旁路气体提升管的底部连通。

说明书

新型高浓度废水厌氧发酵装置

技术领域

本实用新型涉及废水处理领域中的发酵装置,尤其是一种新型高浓度废水 厌氧发酵装置。

背景技术

在很多酿造和生物制药行业的生产过程中都会产生大量的高浓度有机废 水,如酒精、酒类、柠檬酸、味精、淀粉和酱醋等行业,这些高浓度有机废水 若不加以有效利用,直接采用常规生化处理方法达标排放,需要消耗大量的能 源和操作费用。为了解决上述问题,目前对高浓度废水通常先采用资源化处理 技术,即采用发酵反应器对废水进行厌氧发酵处理,生产附加值很高的甲烷气 体,同时降低高浓度废水中COD和BOD的浓度,减轻后续生化达标排放处理 的负荷。

现有的发酵反应器主要由壳体、进水口、出水口以及安装在反应器上部液 面附近的三相分离器组成,反应器的壳体内填充厌氧颗粒污泥床。废水由反应 器底部的进水口进入反应器后,在厌氧微生物的作用下发生反应,即可生成甲 烷气体,所产生的甲烷气体在反应器内聚集成不同大小的气泡,逐渐上升至反 应器上部排出。由于甲烷气体在上升过程中,会对反应器内的厌氧污泥产生扰 动和夹带,因此当高浓度有机废水产生的甲烷气体过多时,甲烷气体会形成较 大的气泡,甚至形成快速上升的气流,这种快速上升的气泡所夹带的污泥会使 反应器上部的三相分离器分离效率下降,污泥颗粒很难沉降到污泥床上,造成 厌氧微生物的流失,影响反应器内厌氧微生物的浓度,最终导致厌氧发酵废水 处理效果差。

发明内容

本实用新型的目的在于克服现有技术的不足,提供了一种结构简单、设计 合理、能够避免大量甲烷气体聚集、减少夹带污泥颗粒现象、提高反应效率并 减轻三相分离器工作压力的新型高浓度废水厌氧发酵装置。

本实用新型解决其技术问题是通过以下技术方案实现的:

一种新型高浓度废水厌氧发酵装置,包括一个主要由壳体和三相分离器构 成的反应器,三相分离器安装在壳体内部的上端,壳体下部设置进水口,壳体 上部设置出水口,其特征在于:还包括一个设置在反应器外部的旁路气体提升 管,该旁路气体提升管与反应器的壳体内部相连通。

而且,所述的反应器壳体内置放含有厌氧微生物的厌氧污泥,该厌氧污泥 在壳体内的下部形成颗粒污泥层,在壳体内的中部形成絮状污泥层。

而且,所述反应器壳体中下部的内壁均布交错安装一组倾斜向下设置的斜 插板。

而且,所述的旁路气体提升管内填充液体水,旁路气体提升管的顶端制有 气体出口。

而且,所述的旁路气体提升管与反应器壳体通过多个引流管连通。

而且,所述反应器三相分离器的集气室通过上引流管与旁路气体提升管相 连通,且旁路气体提升管一端的连接点位于旁路气体提升管内液面的上方。

而且,所述每个斜插板的下方均安装一个与旁路气体提升管相连通的水平 引流管。

而且,所述反应器的下部通过下引流管与旁路气体提升管的底部相连通。

本实用新型的优点和有益效果为:

1、本反应装置中的反应器壳体连通一个旁路气体提升管,在反应过程中, 利用同等高度同等压强的原理,使反应器内产生的大量甲烷气体可以分段进入 旁路气体提升管内,减少反应器内的气体量,减缓反应器内甲烷气体的上升线 速度,有利于上部污泥颗粒的沉降,且不影响反应器内部的发酵过程。

2、反应器内壁的中下部安装了多个倾斜向下设置的斜插板,且每个斜插板 的下方均安装一个水平引流管,此区域为甲烷快速产气区,斜插板起到了阻挡 甲烷气体连续上升的作用,可以使快速发生的甲烷混合气分段分离,将气体暂 时集中在斜插板下方,并由水平引流管引出,因此减少了气流大量积聚产生的 过于激烈的湍动以及夹带污泥颗粒的现象。

3、由于使用本装置后可以防止颗粒污泥流出,尤其是减少了对上部絮状污 泥的夹带和冲击,因此有利于保持壳体内污泥的层状分布、维持壳体内的污泥 颗粒浓度,从而保证了发酵反应的顺利进行、提高了反应效率、改善了反应效 果、减轻了三相分离器的负荷。

4、本装置由于能及时引出了甲烷混合气体,还有助于甲烷气体的进一步产 生,促进甲烷化。

5、本装置处理能力大,可极大地减少废水处理的空间和运行费用、降低企 业生产成本。

6、本实用新型是一种设计科学、结构简单、使用方便且实用性强的新型高 浓度废水厌氧发酵装置,由于旁路气体提升管的底部与反应器相连通,整个提 升管的压降与反应器保持平衡,液体没有流动,仅仅起到一个液封的作用,斜 插板处的气体都会自然进入旁路气体提升管,能够大大减少反应器内部的气体 大量积聚,稳定颗粒层,促进产气,很好地解决了颗粒污泥被气体积聚后快速 上升而夹带的问题,减少了上部三相分离器的负荷、提高了发酵效率、避免了 污泥的大量流失。