申请日2012.04.23

公开(公告)日2012.08.15

IPC分类号C02F3/34; C02F3/30

摘要

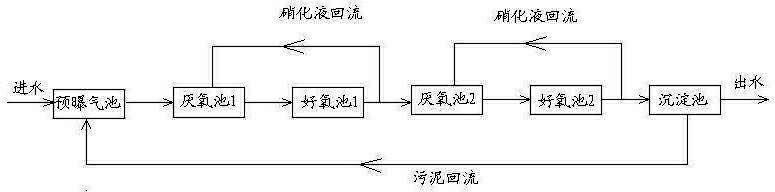

本发明是一种适用于含氮化工废水总氮的处理方法,该方法包括预曝气池处理和两级A/O处理工艺;废水依次经过预曝气池、一级厌氧池、一级好氧池、二级厌氧池、二级好氧池、沉淀池进行处理。其中在预曝气池、一级好氧池、二好氧池可以投加脱氮菌剂进行生物强化。本发明工艺流程简单,前段采用预曝池,可以降低有机负荷对后续生化系统的影响,提高了污水处理能力,同时使工艺流程缩短,降低运行成本。采用两级A/O工艺处理煤化工废水,可有效提高总氮的脱除效率。本发明方法可以适用于处理焦化废水,也可以适用于如制药废水、味精废水、发酵废水等难降解的含氮废水,还可以应用于生活污水、市政污水的处理。

权利要求书

1.一种适用于含氮化工废水总氮的处理方法,其特征在于:

该方法包括预曝气池处理和两级A/O处理工艺;

预曝气池内设有曝气装置,通过该曝气装置去除部分COD和大量有机物;预曝池内含氮化工废水停留时间不低于6h,温度:5℃~40℃;pH:6~10,DO:1~5mg/L,有效MLSS不低于3500mg/L.

预曝气池处理后的废水进入一级A/O处理工艺,一级A/O处理工艺由一级好氧池和一级厌氧池处理组成,一级好氧池进行有机物的降解和氨氮的硝化作用,一级厌氧池进行反硝化作用,通过向一级厌氧池投加适量的葡萄糖或其他碳源补充反硝化所需的碳源;一级厌氧池内废水停留时间不低于10h,DO≤0.5mg/L;一级好氧池内废水停留时间不低于20h,DO:1.5~5.5mg/L,一级好氧池的硝化液按回流流速比2~9:1回流至一级厌氧池;

一级A/O工艺处理后的废水进入二级A/O处理工艺,二级A/O处理工艺由二级厌氧池和二级好氧池处理组成,二级厌氧池进行反硝化作用,进一步去除残余的硝酸盐和/或亚硝酸,通过向二级厌氧池投加适量葡萄糖或其他碳源来补充反硝化作用所需的碳源,二级好氧池将残余的部分氨氮进一步进行硝化作用,同时防止过量的外加葡萄糖或其他碳源的外排,保证出水COD达标;

二级厌氧池内废水的停留时间不低于8h,DO≤0.5mg/L,二级好氧池内废水的停留时间不低于10h,DO:1.5~5.5mg/L,二级好氧池的硝化液按回流流速比2~6:1回流至二级厌氧池;

两级A/O处理工艺后的废水进入沉淀池,沉淀后排出上清液,沉淀池内的部分污泥回流至预曝气池内。

2.根据权利要求1所述的处理方法,其特征在于:处理时分别向预曝气池、一级好氧池、二好氧池投加脱氮菌剂进行生物强化处理;脱氮菌剂选自:硝化菌群(Nitrobacter)、亚硝化菌群(Nitrosobacteria)、酵母菌群(Saccharomyces)、枯草芽孢杆菌菌群(Bacillus subtilis)、光合细菌菌群(Photosynthetic Bacteria)。

3.根据权利要求1或2所述的处理方法,其特征在于:预曝气池的废水停留时间为8~24h,温度:15℃~35℃,pH:7.0~9.0,DO:2.5~4.5mg/L。

4.根据权利要求1或2所述的处理方法,其特征在于:一级厌氧池的废水停留时间为12~36h。

5.根据权利要求1或2所述的处理方法,其特征在于:一级好氧池的废水停留时间为24~48h。

6.根据权利要求1或2所述的处理方法,其特征在于:一级好氧池硝化液回流至一级厌氧池的回流流速比为2~6:1。

7.根据权利要求1或2所述的处理方法,其特征在于:二级厌氧池的废水停留时间为10~24h。

8.根据权利要求1或2所述的处理方法,其特征在于:二级好氧池的废水停留时间为12~24h。

9.根据权利要求1或2所述的处理方法,其特征在于:二级好氧池硝化液回流至二级厌氧池的回流流速比为2~4:1。

10.根据权利要求1或2所述的处理方法,其特征在于:沉淀池内的污泥回流至预曝气池的回流比为1~3:1。

说明书

一种适用于含氮化工废水总氮的处理方法

技术领域

本发明涉及一种废水处理方法,尤其涉及一种适用于含氮化工废水总氮的处理方法。

背景技术

随着工农业生产的发展,污水排放量越来越多,废水类型更加复杂,水体污染越来越严重,由废水中的氮元素引起的富营养化和水华现象愈加明显。因此各国都对废水中含氮物质作出严格的排放标准。目前发达国家美国、法国、日本等国家均对出水总氮有严格的排放标准,而我国还仅局限于氨氮的排放要求,直到《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级B标准,提出了总氮要求。

目前,煤化工废水(焦化废水)处理普遍采用传统的A/O工艺技术,处理后废水能够达到国家现行的污水排放标准,氨氮出水浓度在5mg/L以下,但是总氮脱除效率并不高,出水中部分氮是未彻底反硝化的硝酸盐,导致出水总氮浓度远远大于15mg/L。而2010年2月环保部发布《炼焦工业污染物排放标准》(征求意见稿),对炼焦行业废水排放增加了总氮考核指标,直接排放废水总氮≤15mg/L,间接排放废水总氮≤30mg/L,可见国家即将出台的焦化废水排放标准对总氮提出了新的要求,其排放标准将同发达国家的排放标准接轨。

目前含氮废水的处理方法有物理法、化学法和生物法等。物理方法有反渗透、蒸馏、土壤灌溉;化学法有离子交换法、空气吹脱、化学沉淀法、折点氯化法、电渗析、电化学处理、催化裂化。物理法处理高浓度的氨氮废水,出水水质几乎不能达标排放,大都作为生物或化学处理的预处理。物理化学法处理氨氮废水过程中,成本昂贵、能耗高、往往产生的副产品中含有大最的有毒的有机物,容易造成环境二次污染。生物法是目前国内外采用的最多的氨氮废水的处理方法,生物法作为一种经济、高效的脱氮方法被广泛应用。

传统的A/O工艺又名缺氧-好氧活性污泥脱氮工艺,工艺特点为污水中的氨氮,在充氧的条件下(O段),被硝化菌硝化为硝态氮,大量硝态氮回流至A段,在缺氧条件下,通过兼性厌氧反硝化菌作用,以污水中有机物作为电子供体,硝态氮作为电子受体,使硝态氮被还原为无污染的氮气,逸入大气从而达到最终脱氮的自的。随着多级A/O工艺理论的概念的提出,使传统的A/O工艺得到进一步发展。

多级A/O工艺是指利用活性污泥同时存在好氧、兼氧和厌氧生物菌群的特点, 通过人为控制, 在一个处理系统中形成多段A 和多段O 的生物环境, 使A 段和O段按工艺要求进行交替组合。非稳态理论在原理上为多级A/ O 工艺提供了有力的支持。

国内外对于含氨氮废水报道方法主要有以下几种专利文献CN 1020400315A采用两级A/O工艺处理废水,进水NH4+-N:100~300mg/L、COD:100~500 mg/L,出水NH4+-N≤5mg/L、COD≤30mg/L,总氮没有做出要求;专利文献CN101885560A公开了采用活性污泥法的焦化废水全脱氮处理工艺,采用两段A/O工艺处理,焦化废水,一级好氧水力停留时间36~80h;专利文献CN102249481 A采用两段A/O工艺处理煤化工废水,出水总氮达标,由于一级厌氧池采用Anammox工艺,该工艺运行条件相对苛刻,对工艺人员操作较为严格。

发明内容

本发明的所要解决的技术问题是针对现有技术的不足,提供一种工艺设计更为合理、能彻底解决含氮废水出水氨氮不稳定、出水总氮无法得到有效控制的问题的适用于含氮化工废水总氮的处理方法。

本发明所要解决的技术问题是通过以下的技术方案来实现的。本发明是一种适用于含氮化工废水总氮的处理方法,其特点是:

该方法包括预曝气池处理和两级A/O处理工艺;

预曝气池内设有曝气装置,通过该曝气装置去除部分COD和大量有机物;预曝池内含氮化工废水停留时间不低于6h,温度:5℃~40℃;pH:6~10,DO:1~5mg/L,有效MLSS不低于3500mg/L;

预曝气池处理后的废水进入一级A/O处理工艺,一级A/O处理工艺由一级好氧池和一级厌氧池处理组成,一级好氧池进行有机物的降解和氨氮的硝化作用,一级厌氧池进行反硝化作用,通过向一级厌氧池投加适量的葡萄糖或其他碳源补充反硝化所需的碳源;一级厌氧池内废水的停留时间不低于10h,DO ≤0.5mg/L;一级好氧池内的废水停留时间不低于20h,DO:1.5~5.5mg/L,一级好氧池的硝化液按回流流速比(2~9):1回流至一级好氧池;

一级A/O工艺处理后的废水进入二级A/O处理工艺,二级A/O处理工艺由二级厌氧池和二级好氧池处理组成,二级厌氧池进行反硝化作用,进一步去除残余的硝酸盐和/或亚硝酸,通过向二级厌氧池投加适量葡萄糖或其他碳源来补充反硝化作用所需的碳源,二级好氧池将残余的部分氨氮进一步进行硝化作用,同时防止过量的外加葡萄糖或其他碳源的外排,保证出水COD达标;

二级厌氧池内废水的停留时间不低于8h,DO ≤0.5mg/L,二级好氧池内废水的停留时间不低于10h,DO:1.5~5.5mg/L,二级好氧池的硝化液按回流流速比(2~6):1回流至二级厌氧池;

两级A/O处理工艺后的废水进入沉淀池,沉淀后排出上清液,沉淀池内的部分污泥回流至预曝气池内。

本发明适用于含氮化工废水总氮的处理方法技术方案中,进一步优选的技术方案或者技术特征是:

1、处理时可以分别向预曝气池、一级好氧池、二好氧池投加脱氮菌剂进行生物强化处理;脱氮菌剂选自:硝化菌群(Nitrobacter)、亚硝化菌群(Nitrosobacteria)、酵母菌群(Saccharomyces)、枯草芽孢杆菌菌群(Bacillus subtilis)、光合细菌菌群(Photosynthetic Bacteria)。

2、预曝气池的废水停留时间优选为8~24h,温度:15℃~35℃,pH:7.0~9.0,DO:2.5~4.5mg/L。

3、一级厌氧池的废水停留时间优选为12~36h。

4、一级好氧池的废水停留时间优选为24~48h。

5、一级好氧池硝化液回流至一级厌氧池的回流流速比优选为(2~6):1。

6、二级厌氧池的废水停留时间优选为10~24h。

7、二级好氧池的废水停留时间优选为12~24h。

8、二级好氧池硝化液回流至二级厌氧池的回流流速比优选为(2~4):1。

9、沉淀池内的污泥回流至预曝气池的回流比优选为(1~3):1。

本发明方法可以作为一种连续式运行手段,可以分别设置独立的装置运行,也可以连接成为一体化装置,这样既方便整个工艺流程的运行,也方便进行推广应用。

本发明所述的技术方案为半开放式,可以在工艺流程中增加非生化反应的步骤,可以前置物化池(如吹脱池、微电解池等),也可以后置物化池(气浮池、氧化池、絮凝池等)。

沉淀池部分污泥通过污泥回流管道回流至预曝气池,部分污泥进行泥水分离排出,根据实际运行情况将剩余污泥排放。

与现有技术相比,本发明工艺流程简单,前段采用预曝池,可以降低有机负荷对后续生化系统的影响,提高了污水处理能力,同时使工艺流程缩短,降低运行成本。经实验证明,本发明方法处理后,焦化废水出水氨氮浓度在5mg/L以下,出水COD在100 mg/L以下,出水总氮浓度在15mg/L以下,其他指标可以达到国家一级标准。

本发明可以投加高效脱氮菌剂,通过生物强化手段显著提高氨氮脱除率,且处理成本低。

本发明方法可以适用于处理焦化废水,也可以适用于如制药废水、味精废水、发酵废水等难降解的含氮废水,还可以应用于生活污水、市政污水的处理。