申请日2012.04.25

公开(公告)日2012.08.15

IPC分类号B01D53/76; B01D53/40; B01D53/78

摘要

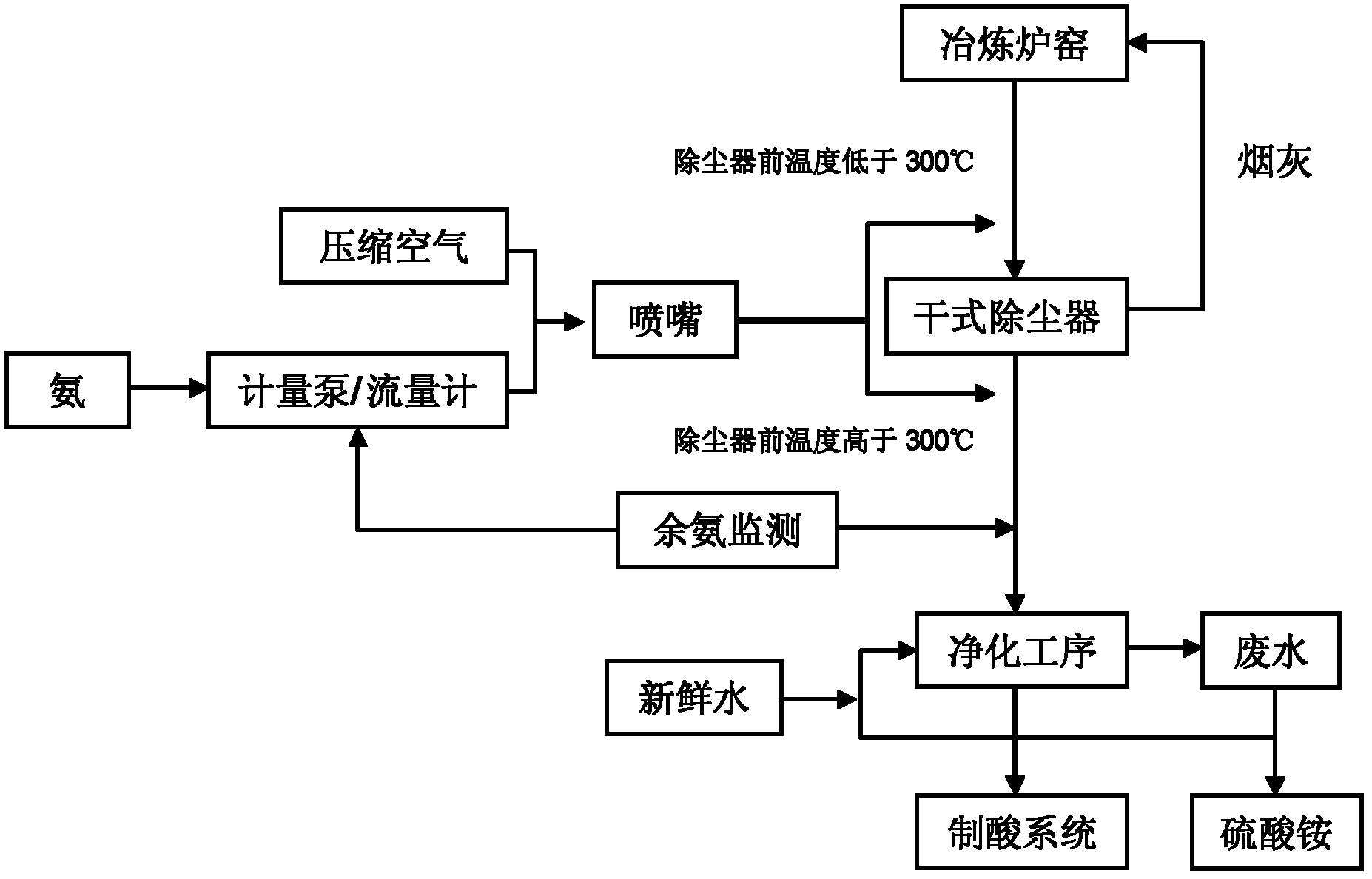

本发明公开了一种降低冶炼烟气制酸过程废水量的方法及装置,均匀布置于烟道中的喷嘴利用压缩空气将氨均匀喷入烟道中,喷入的氨与烟气中的SO3、HCl、HF强酸性气体发生反应生成(NH4)2SO4等物质,从而降低烟气中强酸性气体的含量,进而降低制酸净化工序中洗涤液的酸性,提高洗涤液循环倍率,减少新鲜水的用量,最终降低烟气制酸废水总量,生成的(NH4)2SO4等物质以颗粒物形式存在,在干式除尘装置或制酸过程的净化工序中得到脱除与回收。本发明在不影响制酸的前提下,不仅能有效降低烟气制酸废水量,还能降低烟气对管道设备的腐蚀、降低氮氧化物排放、回收有用资源,具有广阔的应用前景。

权利要求书

1.一种降低冶炼烟气制酸过程废水量的方法,其特征在于:均 匀布置于烟道中的喷嘴利用压缩空气将氨均匀喷入烟道中,喷入的氨 与烟气中的SO3、HCl、HF等强酸性气体发生反应生成(NH4)2SO4等物质, 从而降低烟气中强酸性气体的含量,进而降低制酸净化工序中洗涤液 的酸性,提高洗涤液循环倍率,减少新鲜水的用量,最终降低烟气制 酸废水总量,生成的(NH4)2SO4等物质以颗粒物形式存在,在干式除尘 装置或制酸过程的净化工序中得到脱除与回收。

2.根据权利要求1所述的降低冶炼烟气制酸过程废水量的方法, 其特征在于:所述的氨为液氨,或为液氨蒸发后的气态NH3,或为氨 水。

3.根据权利要求1或2所述的降低冶炼烟气制酸过程废水量的 方法,其特征在于:氨的喷射位置为烟气温度在100~300℃间的烟 道,离烟气源越近越好。

4.根据权利要求3所述的降低冶炼烟气制酸过程废水量的方法, 其特征在于:所述的氨的喷射位置,当干式除尘装置上游烟气温度低 于300℃时,选择在干式除尘装置上游喷入氨;当除尘装置上游烟气 温度高于300℃时,氨的喷射位置设置在干式除尘装置下游,制酸净 化工序上游。

5.根据权利要求1或2所述的降低冶炼烟气制酸过程废水量的 方法,其特征在于:在制酸净化工序入口设置余氨检测,根据在线监 测结果实时控制氨的喷射量。

6.根据权利要求4所述的降低冶炼烟气制酸过程废水量的方法, 其特征在于:当所述的氨的喷射位置为干式除尘装置上游时,生成的 (NH4)2SO4等物质在干式除尘器中得到脱除,并与烟灰一起送回冶炼炉 窑,重新冶炼;当所述的氨的喷射位置在干式除尘装置下游时,生成 的(NH4)2SO4物质在洗涤液中富集,采用结晶方法回收。

7.实现权利要求1所述的降低冶炼烟气制酸过程废水量的方法 的装置,其特征在于:在烟道中均匀布置有多个喷嘴,所述的喷嘴连 接有空气压缩机和氨储罐。

8.根据权利要求7所述的实现降低冶炼烟气制酸过程废水量的 方法的装置,其特征在于:在净化装置入口设置有余氨检测器,在所 述的喷嘴与所述的氨储罐之间连接有计量设备,所述的余氨检测器与 所述的计量设备电连接。

9.根据权利要求8所述的实现降低冶炼烟气制酸过程废水量的 方法的装置,其特征在于:当氨为液氨或氨水时,所述的计量设备为 计量泵;当氨为气相NH3时,所述的计量设备为流量计。

10.根据权利要求7或8所述的实现降低冶炼烟气制酸过程废水 量的方法的装置,其特征在于:当所述的氨为液氨及氨水时,所述的 喷嘴为双流雾化喷嘴;当所述的氨为气态NH3时,所述的喷嘴为单通 道气相喷嘴。

说明书

一种降低冶炼烟气制酸过程废水量的方法及装置

技术领域

本发明涉及一种降低废水量的方法,具体涉及一种冶炼烟气制酸 过程中,降低洗涤用酸性废水量的方法,本发明还涉及一种实现该方 法的装置。

背景技术

铜、镍、铅、锌、黄金等金属冶炼过程产生的烟气通常含有高浓 度的SO2。随着金属冶炼生产的发展,副产的SO2量越来越大。采用接 触法将冶炼烟气中的SO2转化成硫酸既可以降低SO2的排放量,又实 现了污染物的资源化,在金属冶炼行业得到了广泛应用。冶炼烟气制 酸前,必须设置净化工序(通常为湿法洗涤)除去其中残余的细微颗 粒物和重金属等杂质,使烟气质量达到制酸要求。由于冶炼烟气中通 常含有SO3、HCl、HF等强酸性气体,烟气净化工序中产生的废水酸 性很强。为了避免酸性废水循环对管道设备的腐蚀,洗涤液循环倍率 不能太高,需要补充大量的新鲜水,使得烟气制酸废水量较大。由于 水量大,酸性强,含重金属等特点,烟气制酸废水的处理一直是冶炼 烟气制酸和硫铁矿制酸企业面临的难题,由于受经济和技术条件限 制,行业内一直没有理想的处理方法。目前,对于这类酸性废水的治 理主要有:石灰法、石灰-铁盐法、硫化法、吸附和离子交换等方法 及以上方法的组合。这些处理工艺都存在诸多缺点,如工艺流程长、 设施设备庞大、占地面积大、投资费用大、物料运输量大、运行费用 高昂、有二次污染物产生、处理后的渣和水无法回收利用等。即目前 没有一种方法可以实现冶炼烟气制酸过程废水的经济、高效、无二次 污染处理。

对于该类废水的处理,一种经济、可行的方法是降低烟气制酸废 水总量,从而降低后续废水处理难度与成本。

发明内容

本发明所要解决的第一个技术问题是提供一种处理难度小和成 本低的降低冶炼烟气制酸过程废水量的方法。

本发明所要解决的第二个技术问题是提供一种实现该降低冶炼 烟气制酸过程废水量的方法的装置。

为了解决上述第一个技术问题,本发明提供的降低冶炼烟气制酸 过程废水量的方法,均匀布置于烟道中的喷嘴利用压缩空气将氨均匀 喷入烟道中,喷入的氨与烟气中的SO3、HCl、HF强酸性气体发生反 应生成(NH4)2SO4等物质,从而降低烟气中强酸性气体的含量,进而降 低制酸净化工序中洗涤液的酸性,提高洗涤液循环倍率,减少新鲜水 的用量,最终降低烟气制酸废水总量,生成的(NH4)2SO4等物质以气溶 胶等颗粒物形式存在,在干式除尘装置或制酸过程的净化工序中得到 脱除与回收。

所述的氨为液氨,或为液氨蒸发后的气态NH3,或为氨水。

氨的喷射位置为烟气温度在100~300℃间的烟道,离烟气源越 近越好。

所述的氨的喷射位置,当干式除尘装置上游烟气温度低于300℃ 时,选择在干式除尘装置上游喷入氨;当除尘装置上游烟气温度高于 300℃时,氨的喷射位置设置在干式除尘装置下游,制酸净化工序上 游。

在制酸净化工序入口设置余氨检测,根据在线监测结果实时控制 氨的喷射量。

当所述的氨的喷射位置为干式除尘装置上游时,生成的(NH4)2SO4等物质在干式除尘器中得到脱除,并与烟灰一起送回冶炼炉窑,重新 冶炼;当所述的氨的喷射位置在干式除尘装置下游时,生成的 (NH4)2SO4在洗涤液中富集,采用结晶方法回收。

为了解决上述第二个技术问题,本发明提供的实现权利要求1所 述的降低冶炼烟气制酸过程废水量的方法的装置,在烟道中均匀布置 有多个喷嘴,所述的喷嘴连接有空气压缩机和氨储罐。

在净化装置入口设置有余氨检测器,在所述的喷嘴与所述的氨储 罐之间连接有计量设备,所述的余氨检测器与所述的计量设备电连 接。

当氨为液氨或氨水时,所述的计量设备为计量泵;当氨为气相NH3时,所述的计量设备为流量计。

当所述的氨为液氨及氨水时,所述的喷嘴为双流雾化喷嘴;当所 述的氨为气态NH3时,所述的喷嘴为单通道气相喷嘴。

采用上述技术方案的降低冶炼烟气制酸过程废水量的方法及其 装置,均布于烟道中的喷嘴利用压缩空气将氨均匀喷入烟道中,氨与 烟气中的SO3、HCl、HF强酸性气体发生反应,从而降低烟气中强酸 性气体的含量,进而降低净化工序中洗涤液的酸性。由于洗涤液酸性 降低,其对管道、设备的腐蚀减弱,循环倍率可以大大提高,从而可 以减少新鲜水的用量,进而降低烟气制酸废水总量。此外,采用该方 法还可以降低冶炼烟气酸露点,避免烟气中的酸雾对管道及设备的腐 蚀。在净化工序入口设置余氨检测器,根据监测结果控制氨的喷射量, 即便有少量余氨存在,也可在净化工序中得到高效脱除。生成的 (NH4)2SO4等物质以颗粒物形式存在,可以在干式除尘装置(静电除尘 器、布袋除尘器等)或制酸过程的净化工序中得到脱除,对后续的制 酸过程无影响。

本发明与现有及公知技术相比具有的优点及积极效果:

(1)目前没有一种方法可以实现冶炼烟气制酸过程废水的经济、 高效、无二次污染处理。降低烟气制酸废水总量,可大大降低后续废 水处理难度与成本;

(2)该发明不仅可以降低烟气制酸废水总量还可以降低冶炼烟 气酸露点,避免酸雾对管道及设备的腐蚀;

(3)氨的来源可以是液氨也可为氨水,来源广泛,价格适当;

(4)在控制条件下,氨不与SO2发生反应,余氨量可通过在线监 测控制装置及洗涤液吸收得到有效控制,对制酸过程无不利影响;

(5)生成的(NH4)2SO4等物质可降低冶炼过程的氮氧化物排放, 也可通过结晶等方法得到回收,无二次污染。