申请日2012.05.17

公开(公告)日2012.09.19

IPC分类号C02F101/16; C02F1/10

摘要

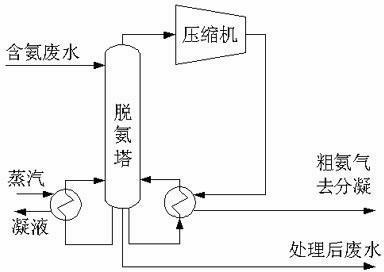

本发明涉及一种基于蒸汽压缩的高浓度含氨废水的处理方法,将待处理高浓度含氨废水经换热后泵入脱氨塔中,氨水汽从脱氨塔的顶部或中上部一侧被汽提出来后,进入蒸汽压缩机,加压和温度升高后,进入脱氨塔塔底的再沸器,用作脱氨塔的热源,与塔釜的部分釜液进行换热,氨水汽温度降低,被部分冷凝,进入后续的分凝装置进行浓缩和净化后直接利用,废水中总含氨量可低至100mg/L以下。与现有技术相比,氨回收效率较高,且设备投资较省,只需少量电能,即可更充分利用塔顶采出蒸汽的潜热,大幅度节省了能耗。

权利要求书

1.一种基于蒸汽压缩的高浓度含氨废水的处理方法,先将待处理高浓度含氨废水经换热后泵入脱氨塔中,分别控制脱氨塔的塔顶压力为0~0.5MPa,塔顶温度为90-150℃,塔底压力为0.02~0.52Mpa,塔底温度为100~165℃,氨与部分水的混合蒸汽形成氨水汽从脱氨塔的顶部或中上部一侧被汽提出来后,进入蒸汽压缩机,加压至0.2-1.5 MPa、温度升高至115-220℃后,进入脱氨塔塔底的再沸器,用作脱氨塔的热源,与塔釜的部分釜液进行换热,氨水汽温度降低至105-190℃,被部分冷凝,进入后续的分凝装置进行浓缩和净化后直接利用;同时,从脱氨塔底部通过管道或泵采出釜液废水,经换热冷却后进入持续生化处理装置或者回用;脱氨塔另外一只再沸器中通入新鲜蒸汽,补足热量不足的部分。

2.根据权利要求1的基于蒸汽压缩的高浓度含氨废水的处理方法,其特征在于所述的脱氨塔的塔顶压力控制为0.1~0.20MPa,塔顶温度为110-130℃。

3.根据权利要求1的基于蒸汽压缩的高浓度含氨废水的处理方法,其特征在于所述的塔底压力为0.12~0.22Mpa,塔底温度为120~135℃。

4.根据权利要求1的基于蒸汽压缩的高浓度含氨废水的处理方法,其特征在于所述的氨水汽被蒸汽压缩机加压至0.2-0.6MPa、温度升高至133-165℃。

说明书

一种基于蒸汽压缩的高浓度含氨废水的处理方法

技术领域

本发明涉及一种处理高浓度含氨废水的方法,尤其涉及一种基于蒸汽压缩的高浓度含氨废水的处理方法。本发明属于废水处理和节能领域。

背景技术

高浓度含氨废水是一类产生量和危害较大的废水体系,广泛产生于炼油、煤气化、煤焦化、制药等工业过程中。对于该类废水,一般必须先要把氨脱除后才能进行生化处理或者回用。

蒸汽汽提法是当前工业过程中脱除氨的常用方法,根据废水组成及后续工艺要求,一般有单塔汽提、双塔汽提和带侧线的单塔汽提等技术工艺。汽提出的氨一般经过分凝、净化、精制后生产液氨或者稀氨水。以上提到的这些汽提工艺都是采用新鲜蒸汽作塔底热源,耗能都比较高:如果同时要脱除酸性气体和氨时,吨水蒸汽消耗在190-330公斤左右;如果只是脱氨,吨水的蒸汽消耗也要在130公斤以上。

开发更加节能的高浓度含氨废水处理新技术,具有经济和环保的双重价值。

发明内容:

本发明的目的在于开发更加节能的处理工艺,提出一种基于蒸汽压缩的高浓度含氨废水的处理方法。该方法通过利用蒸汽压缩技术,采用现有技术中的成熟装置,实现了低品位蒸汽潜热的回收利用,可以在满足处理效果的前提下,使系统能耗进一步降低。

为了实现上述目的,本发明的工艺步骤是:

先将待处理高浓度含氨废水经换热后泵入脱氨塔中,分别控制脱氨塔的塔顶压力为0~0.5MPa,塔顶温度为90-150℃,塔底压力为0.02~0.52Mpa,塔底温度为100~165℃,氨与部分水的混合蒸汽(以下简称氨水汽)从脱氨塔的顶部或中上部一侧被汽提出来后,进入蒸汽压缩机。氨水汽被蒸汽压缩机加压至0.2-1.5 MPa、温度升高至115-220℃后,进入脱氨塔塔底的再沸器,用作脱氨塔的热源,与塔釜的部分釜液进行换热,氨水汽温度降低至105-190℃,被部分冷凝,进入后续的分凝装置进行浓缩和净化后直接利用。同时,从脱氨塔底部通过管道或泵采出釜液废水,经换热冷却后进入持续生化处理装置或者回用。脱氨塔另外一只再沸器中通入新鲜蒸汽,补足热量不足的部分。

在本发明中较优的脱氨塔的塔顶压力控制为0.1~0.20MPa,塔顶温度为110-130℃。

在本发明中优选塔底压力为0.12~0.22Mpa,塔底温度为120~135℃。

在本发明中优选氨水汽被蒸汽压缩机加压至0.2-0.6 MPa、温度升高至133-165℃后,进入脱氨塔塔底的再沸器,用作脱氨塔的热源。

采用该方法处理后,废水中总含氨量可低至100mg/L以下,完全可以满足生化处理要求。

本发明与现有技术相比,只需少量电能,即可更充分利用塔顶采出蒸汽的潜热,大幅度节省了能耗。氨回收效率较高,且设备投资较省,并且使用的设备装置技术成熟,工艺条件控制简单,可以更加广泛地应用在各种含氨废水的处理场合。