申请日2012.05.17

公开(公告)日2012.08.22

IPC分类号F27D17/00; C02F11/10

摘要

本发明公开了一种流态化蓄热式污泥低温催化热解方法,包括如下步骤:A、污泥热解产气;B、热解气体回收循环利用;C、燃烧废气余热利用。同时本发明还公开了一种流态化蓄热式污泥低温催化热解装置。本发明将污泥热解产生的热解气体一方面通过空气预热器,将热量回收利用,再通过冷凝器将热解气体冷凝后制得焦油,避免气体排放污染环境;另一方面,热解废弃物直接排出收集,结构简单,方便运行,也可减少安全隐患。本发明综合利用流态化、蓄热颗粒热解及利用热解气、燃烧废气的余热并制得焦油,实现污泥的能量和资源的高效利用和环境保护。

权利要求书

1.流态化蓄热式污泥低温催化热解方法,其特征在于,包括如下步骤:

A、污泥热解产气:向预热干燥室(1)内加入污泥,污泥在预热干燥室(1)内设置的均料叶片(16)的转动作用下,将污泥均匀地分布在筛板(17)上,通过筛板(17)上的筛孔(24)进入污泥催化热解反应室(19)内,在污泥催化热解反应室(19)内壁面上的Na2CO3或K2CO3热解催化剂作用下发生低温热解反应,热解反应后的污泥形成热解产品,热解产品通过卸料口(18)进入卸料室(6)内;

B、热解气体回收循环利用:在污泥催化热解反应室(19)内热解产生的热解气体,首先进入预热干燥室(1)内对污泥进行干燥,然后进入一级空气预热器(7)与空气管道(15)中的空气进行热交换,换热后的热解气体进入冷凝器(10)换热冷却,再进入气液分离器(11)进行分离液体,分离出来的液体进入油水分离器(12),得到焦油;气液分离器(11)内分离出来的气体在风机Ⅱ(92)的驱动下进入流态化蓄热燃烧室(2),流态化蓄热燃烧室(2)中产生的烟气由排烟管道(5)排出;

C、燃烧废气余热利用:经一级空气预热器(7)出来的空气与排烟管道(5)排出的烟气在二级空气预热器(8)换热后,换热后的空气在风机Ⅰ(91)的驱动下,进入风室(4);风室(4)内的空气经风室(4)上部设置的布风板(3)上的气孔(25)进入流态化蓄热燃烧室(2),使流态化蓄热燃烧室(2)内的蓄热颗粒处于流态化状态;流态化蓄热燃烧室(2)内的空气与气液分离器(11)分离出来的气体发生反应,向蓄热颗粒和污泥催化热解反应室(19)释放热量。

2.根据权利要求1所述的流态化蓄热式污泥低温催化热解方法,其特征在于:当污泥催化热解反应室(19)内的温度低于300℃时,由天然气管道(23)向流态化蓄热燃烧室(2)内通入天然气参与燃烧。

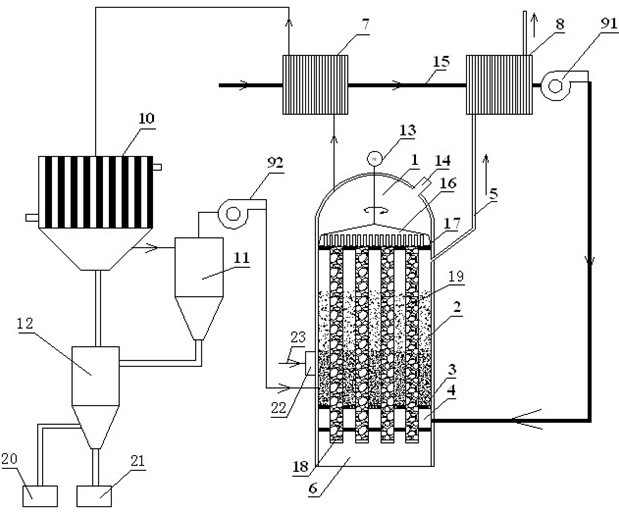

3.流态化蓄热式污泥低温催化热解装置,其特征在于:包括污泥热解产气系统、热解气体回收循环利用系统和燃烧废气余热利用系统;

所述污泥热解产气系统包括污泥催化热解反应室(19)以及自上而下设置的预热干燥室(1)、筛板(17)、流态化蓄热燃烧室(2)、布风板(3)、风室(4)和卸料室(6);所述污泥催化热解反应室(19)为管式结构,在污泥催化热解反应室(19)的内壁面上设有Na2CO3或K2CO3热解催化剂层;在流态化蓄热燃烧室(2)内竖直设置多个污泥催化热解反应室(19),污泥催化热解反应室(19)的顶部通过筛板(17)的筛孔(24)与预热干燥室(1)内相通,污泥催化热解反应室(19)的底部穿过布风板(3)和风室(4)并与卸料室(6)连通;所述风室(4)通过布风板(3)上的气孔(25)与流态化蓄热燃烧室(2)连通;所述预热干燥室(1)内、且位于筛板(17)的上方设有可转动的均料叶片(16);所述预热干燥室(1)上设有进料口(14),所述流态化蓄热燃烧室(2)上设有排烟管道(5);

所述热解气体回收循环利用系统包括一级空气预热器(7)、冷凝器(10)、气液分离器(11)、风机Ⅱ(92)、油水分离器(12)、集水器(20)和焦油收集器(21);所述一级空气预热器(7)内的换热管的一端与预热干燥室(1)内连通,一级空气预热器(7)内的换热管的另一端与冷凝器(10)的进气口连接;所述冷凝器(10)的出液口与油水分离器(12)连接,冷凝器(10)的出气口与气液分离器(11)的进气口连接;所述气液分离器(11)的出液口与油水分离器(12)连接;风机Ⅱ(92)将气液分离器(11)内的分离出来的气体抽入流态化蓄热燃烧室(2)内;所述油水分离器(12)的出水口连接集水器(20),油水分离器(12)的出油口连接焦油收集器(21);

所述燃烧废气余热利用系统包括二级空气预热器(8)和风机Ⅰ(91);所述二级空气预热器(8)内的换热管的进气口与排烟烟道(5)连接;所述风机Ⅰ(91)将二级空气预热器(8)内的空气抽入风室(4)内。

4.根据权利要求3所述的流态化蓄热式污泥低温催化热解装置,其特征在于:所述流态化蓄热燃烧室(2)中、且在污泥催化热解反应室(19)外填充蓄热颗粒。

5.根据权利要求3所述的流态化蓄热式污泥低温催化热解装置,其特征在于:所述流态化蓄热燃烧室(2)上设置有点火装置(22)和天然气管道(23)。

说明书

流态化蓄热式污泥低温催化热解方法及其装置

技术领域

本发明涉及一种固体废弃物低温催化热解方法及其装置,尤其涉及一种流态化蓄热式污泥低温催化热解方法及其装置。

背景技术

污泥(Sewage Sludge,SS)一般指在水处理过程中产生的,以及排水管渠中沉积的固体与水的混合物或胶体物,是一种由有机物质残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非均质体。随着我国城市化和工业化进程加快,城市污水和工业污水排放量在不断增加,据2010年中国环境状况公报数据,每年产生污泥2200万吨,其中80%未得到有效处理。由于污泥富集了污水中的污染物,含有大量的病毒微生物、寄生虫卵、重金属和二恶英、放射性核素等有毒害难降解物质,如果处理不当,将从空气、地下水和食物链等方面威胁人类的生活。污泥已成为急需处理的难题,如何处理这些数量庞大的污泥,使其达到减量化、无害化、资源化的目的已成为我国乃至世界各国环保研究者深为关注的课题之一。从20世纪80年代末,欧美等国家发现污泥在农用、填埋、投海处理处置中存在诸多限制和不利因素后,污泥热处理技术由于具有减容量大、处理速度快、可分解污泥中有害物质、可回收能量等优点日益受到重视。

污泥热处理技术在技术可行性、环境相容性和经济性方面均表现出较大的优势,完全可以直接推广应用。但做出这样结论的前提是污泥已充分脱水和干燥,这就回避了污泥预处理工序所形成的能耗、成本、排放和技术问题。例如:在污泥的消化、调理过程中,要排放大量的NH4、H2S、CH4、臭味等气态污染物,从而对环境造成负面影响;在污泥的浓缩过程中,要消耗大量的药剂和部分动力,增加了污水处理厂成本;在污泥的脱水过程中,则不仅存在大量的动力消耗,而且存在设备自动化程度低、维护工作量大、卫生风险高的问题,其经济成本也不可低估;在污泥的干燥过程中,不仅能耗和成本更高,而且产出的恶臭气体很难处理;此外,污泥处理设施的占地和投资等问题,实际上都没有解决好。

发明内容

针对现有技术中存在的上述不足,本发明的目的之一在于提供了一种以实现污泥的能量和资源的高效利用和环境保护的流态化蓄热式污泥低温催化热解方法。

本发明的目的之二在于提供一种以实现污泥的能量和资源的高效利用和环境保护的流态化蓄热式污泥低温催化热解装置。

本发明的目的之一是通过以下技术方案实现的:

流态化蓄热式污泥低温催化热解方法,包括如下步骤:

A、污泥热解产气:向预热干燥室内加入污泥,污泥在预热干燥室内设置的均料叶片的转动作用下,将污泥均匀地分布在筛板上,通过筛板上的筛孔进入污泥催化热解反应室内,在污泥催化热解反应室内壁面上的Na2CO3或K2CO3热解催化剂作用下发生低温热解反应,热解反应后的污泥形成热解产品,热解产品通过卸料口进入卸料室内;

B、热解气体回收循环利用:在污泥催化热解反应室内热解产生的热解气体,首先进入预热干燥室内对污泥进行干燥,然后进入一级空气预热器与空气管道中的空气进行热交换,换热后的热解气体进入冷凝器换热冷却,再进入气液分离器进行分离液体,分离出来的液体进入油水分离器,得到焦油;气液分离器内分离出来的气体在风机Ⅱ的驱动下进入流态化蓄热燃烧室,流态化蓄热燃烧室中产生的烟气由排烟管道排出;

C、燃烧废气余热利用:经一级空气预热器出来的空气与排烟管道排出的烟气在二级空气预热器换热后,换热后的空气在风机Ⅰ的驱动下,进入风室;风室内的空气经风室上部设置的布风板上的气孔进入流态化蓄热燃烧室,使流态化蓄热燃烧室内的蓄热颗粒处于流态化状态;在流态化蓄热燃烧室内空气与气液分离器分离出来的气体发生反应,向蓄热颗粒和污泥催化热解反应室释放热量。

作为本发明的一种优选方案,当污泥催化热解反应室内的温度低于300℃时,由天然气管道向流态化蓄热燃烧室内通入天然气参与燃烧。

本发明的目的之二是通过以下技术方案实现的:

流态化蓄热式污泥低温催化热解装置,包括污泥热解产气系统、热解气体回收循环利用系统和燃烧废气余热利用系统;

所述污泥热解产气系统包括污泥催化热解反应室以及自上而下设置的预热干燥室、筛板、流态化蓄热燃烧室、布风板、风室和卸料室;所述污泥催化热解反应室为管式结构,在污泥催化热解反应室的内壁面上设有Na2CO3或K2CO3热解催化剂层;在流态化蓄热燃烧室内竖直设置多个污泥催化热解反应室,污泥催化热解反应室的顶部通过筛板的筛孔与预热干燥室内相通,污泥催化热解反应室的底部穿过布风板和风室并与卸料室连通;所述风室通过布风板上的气孔与流态化蓄热燃烧室连通;所述预热干燥室内、且位于筛板的上方设有可转动的均料叶片;所述预热干燥室上设有进料口,所述流态化蓄热燃烧室上设有排烟管道;

所述热解气体回收循环利用系统包括一级空气预热器、冷凝器、气液分离器、风机Ⅱ、油水分离器、集水器和焦油收集器;所述一级空气预热器内的换热管的一端与预热干燥室内连通,一级空气预热器内的换热管的另一端与冷凝器的进气口连接;所述冷凝器的出液口与油水分离器连接,冷凝器的出气口与气液分离器的进气口连接;所述气液分离器的出液口与油水分离器连接;风机Ⅱ将气液分离器内分离出来的气体抽入流态化蓄热燃烧室内;所述油水分离器的出水口连接集水器,油水分离器的出油口连接焦油收集器;

所述燃烧废气余热利用系统包括二级空气预热器和风机Ⅰ;所述二级空气预热器内的换热管的进气口与排烟烟道连接;所述风机Ⅰ将二级空气预热器内的空气抽入风室内。

作为本发明的一种优选方案,所述流态化蓄热燃烧室中、且在污泥催化热解反应室外填充蓄热颗粒。

作为本发明的另一种优选方案,所述流态化蓄热燃烧室上设置有点火装置和天然气管道。

本发明的流态化蓄热式污泥低温催化热解方法及其装置与现有技术相比,具有如下优点:

1、本发明将污泥热解产生的热解气体一方面通过空气预热器,将热量回收利用,再通过冷凝器将热解气体冷凝后制得焦油,避免气体排放污染环境;另一方面,热解废弃物直接排出收集,结构简单,方便运行,也可减少安全隐患。本发明综合利用流态化、蓄热颗粒热解及利用热解气、燃烧废气的余热并制得焦油,实现污泥的能量和资源的高效利用和环境保护。

2、污泥催化热解反应室内壁涂覆有催化剂,促进了污泥的热解,同时降低了热解温度,使污泥在低温下顺利热解。

3、流化状态的蓄热颗粒可以使热量分布更加均匀,并可降低热量损耗,使污泥催化热解反应室保持在热解最佳温度,促进热解。

4、排出的热解气体和烟道排出的燃烧烟气先后加热空气,余热的充分利用起到降低能耗的作用。

5、筛板上的污泥经过均料叶片的均料和摊薄,使污泥能够更高效的干燥预热,同时也可使污泥更均匀地进入污泥催化热解反应室中进行热解,污泥催化热解反应室在流态化蓄热燃烧室内并列均匀设置,从而可显著提高热效率。

6、热解产生的热解气体经冷凝器分离后引入流态化蓄热燃烧室燃烧,不仅保护了环境,还可为污泥热解提供热量。

7、对热解气体进行冷凝以收集焦油制品,具有可行的工业实用性。