申请日2012.05.31

公开(公告)日2014.03.05

IPC分类号B01D3/00; C02F1/04; C08F6/00

摘要

本发明涉及通过悬浮聚合法或乳液聚合法在5至100巴的绝对压力下处理来自乙酸乙烯酯和乙烯及任选存在的其他共聚单体在水介质中的聚合反应的废水和废气冷凝物的方法,其中在聚合反应结束之后将聚合批次减压至0.1至5巴的绝对压力,任选用惰性夹带气体处理(汽提),并排出聚合物分散体,其特征在于,A)在减压过程中借助压缩机排出气相,B)任选将在汽提过程中产生的气相借助压缩机排出,并在进入压缩机中之前借助一个或多个热交换器进行冷却,及C)将在压缩机和任选在热交换器中产生的液相分别从气相分离出,及D)送至精馏塔,分离成为乙酸乙烯酯单体相和废水相,并将乙酸乙烯酯单体相又送回至聚合反应。

权利要求书

1.通过悬浮聚合法或乳液聚合法在5至100巴的绝对压力下处理来 自乙酸乙烯酯和乙烯及任选存在的其他共聚单体在水介质中的聚合反应 的废水和废气冷凝物的方法,其中在聚合反应结束之后将聚合批次减压 至0.1至5巴的绝对压力,任选用惰性夹带气体处理(汽提),并排出聚 合物分散体,其特征在于

A)在减压过程中借助压缩机5排出气相,

B)任选将在汽提过程中产生的气相借助压缩机5排出,并在进入压 缩机中之前借助一个或多个热交换器8进行冷却,及

C)将在压缩机5和任选在热交换器8中产生的液相(7,11)分别 从气相分离出,及

D)送至精馏塔24,分离成为乙酸乙烯酯单体相(34/44)和废水相 (25/29),并将乙酸乙烯酯单体相又送回至聚合反应。

2.根据权利要求1的方法,其特征在于,收集在压缩过程中产生的 冷凝物和在压缩机5运行期间产生的废水以及任选存在的来自聚合反应 的其他废水,并送至精馏塔24。

3.根据权利要求1或2的方法,其特征在于,将乙酸乙烯酯单体流 31以蒸汽形式在精馏塔24的塔顶处排出,并冷却至使水馏份冷凝的温 度,任选在冷凝之后将气态乙酸乙烯酯单体馏份34又送回至聚合反应, 或者送去废气燃烧。

4.根据权利要求1至3之一的方法,其特征在于,由精馏塔24排 出净化的废水作为塔底产物25。

5.根据权利要求1至4之一的方法,其特征在于,将在精馏塔24 的塔顶处排出的蒸汽形式的乙酸乙烯酯单体流31在另一个精馏塔42中 进行净化。

6.根据权利要求5的方法,其特征在于,向所述精馏塔42供应其 他主要含有有机成分的废水39。

7.根据权利要求1至6之一的方法,其特征在于,将在精馏塔24 中作为塔底产物25获得的废水进一步净化,为此在汽化器27中部分汽 化,并去除在部分汽化之后留下的废水流29。

8.根据权利要求1至7之一的方法,其特征在于,通过所述方法获 得的废水的纯度为≥99.0重量%的水。

9.根据权利要求1至4之一的方法,其特征在于,通过所述方法获 得的乙酸乙烯酯单体的纯度为最高98重量%的乙酸乙烯酯单体。

10.根据权利要求5或6的方法,其特征在于,通过所述方法获得 的乙酸乙烯酯单体的纯度为≥99%的乙酸乙烯酯单体。

说明书

处理来自乙酸乙烯酯和乙烯在水介质中聚合的废水和废气冷凝物的方法

技术领域

本发明涉及用于处理来自乙酸乙烯酯和乙烯在水介质中的聚合反应 的废水和废气冷凝物的方法,其中回收未聚合的残余单体。

背景技术

基于乙酸乙烯酯和乙烯的聚合物水分散体或聚合物含水胶乳以已知 的方式通过悬浮聚合法,尤其是通过乳液聚合法制备。出于经济上的原 因,在其制备过程中,聚合反应不进行至完全转化。剩余下残余单体馏 份,其借助化学方法例如后期聚合和/或借助物理方法例如汽提法加以去 除,在汽提法中引导汽提气体通过水分散体。出于环保和经济上的原因 规定,应当对在此产生的废气和废水实施净化,并且应当回收在脱气及 任选实施的汽提过程中排出的单体馏份,尤其是乙酸乙烯酯馏份,并任 选重新用于聚合反应。

DE4425918C2公开了一种用于在聚合反应之后由在汽提期间溢出 的水蒸汽回收未反应的乙酸乙烯酯单体(VAM)的方法,在该方法中通 过在萃取塔中进行萃取由水环泵的工艺用水分离出乙酸乙烯酯,该水环 泵在对分散体进行汽提期间排出气相。虽然通过该方法由在汽提期间溢 出的水蒸汽回收VAM,但是由水环泵排出的气流以及在萃取塔中产生的 废水仍然含有残余量的VAM。

WO2007/074075A1描述了在聚合反应结束之后借助多级分馏的超 低温冷凝去除乙烯基酯和乙烯残余单体的方法。并没有述及对在聚合期 间产生的废水进行净化。

发明内容

因此,本发明的目的在于开发可以对在乙酸乙烯酯和乙烯聚合期间 产生的废水和废气冷凝物进行净化并且可以至少部分地回收其中所包含 的残余单体馏份的方法。

本发明涉及通过悬浮聚合法或乳液聚合法在5至100巴的绝对压力 下处理来自乙酸乙烯酯和乙烯及任选存在的其他共聚单体在水介质中的 聚合反应的废水和废气冷凝物的方法,其中在聚合反应结束之后将聚合 批次减压至0.1至5巴的绝对压力,并任选用惰性夹带气体处理(汽提), 排出聚合物分散体,其特征在于

A)在减压期间借助压缩机排出气相,

B)任选借助压缩机排出在汽提期间产生的气相,并在进入压缩机之 前借助一个或多个热交换器进行冷却,及

C)将在压缩机及任选在热交换器中产生的液相各自由气相分离出, 及

D)供应至精馏塔,分离成为乙酸乙烯酯单体相和废水相,并将乙 酸乙烯酯单体相又送回至聚合反应。

均基于单体的总重量,通常以30至97重量%、优选70至95重量% 的量共聚合乙酸乙烯酯。

均基于单体的总重量,通常以1至30重量%、优选3至15重量% 的量共聚合乙烯。

合适的其他共聚单体选自:除乙酸乙烯酯外的具有1至12个C原子 的羧酸的乙烯基酯;丙烯酸或甲基丙烯酸与具有1至15个C原子的非分 支或分支醇的酯;卤乙烯,如氯乙烯;及除乙烯外的烯烃,如丙烯。优 选的乙烯基酯是丙酸乙烯酯、丁酸乙烯酯、2-乙基己酸乙烯酯、月桂酸 乙烯酯、乙酸1-甲基乙烯酯、新戊酸乙烯酯以及具有9至11个C原子 的α-分支单羧酸的乙烯基酯,例如VeoVa9R或VeoVa10R(Momentive公 司的商品名)。优选的甲基丙烯酸酯或丙烯酸酯是丙烯酸甲酯、甲基丙烯 酸甲酯、丙烯酸乙酯、丙烯酸正丁酯及丙烯酸2-乙基己酯。基于单体的 总重量,这些共聚单体任选以1至40重量%的量共聚合。

任选地,基于单体的总重量,还可以共聚合0.05至10重量%的辅 助单体。辅助单体的例子是烯键式不饱和的单羧酸和二羧酸,优选为丙 烯酸、甲基丙烯酸、富马酸和马来酸;烯键式不饱和羧酰胺和腈,优选 为丙烯酰胺和丙烯腈;富马酸和马来酸的单酯和二酯,例如二乙酯和二 异丙酯,以及马来酸酐;烯键式不饱和的磺酸及其盐,优选为乙烯基磺 酸、2-丙烯酰胺基-2-甲基丙磺酸。其他的例子为预交联的共聚单体, 例如多重烯键式不饱和的共聚单体,例如己二酸二乙烯酯、马来酸二烯 丙酯、甲基丙烯酸烯丙酯或氰尿酸三烯丙酯,或后交联的共聚单体,例 如丙烯酰胺基乙醇酸(AGA)、甲基丙烯酰胺基乙醇酸甲酯(MAGME)、 N-羟甲基丙烯酰胺(NMA)、N-羟甲基甲基丙烯酰胺(NMMA)、N-羟 甲基烯丙基氨基甲酸酯、烷基醚如N-羟甲基丙烯酰胺的异丁氧基醚或 酯、N-羟甲基甲基丙烯酰胺的异丁氧基醚或酯、和N-羟甲基烯丙基氨 基甲酸酯的异丁氧基醚或酯。适合的还有环氧官能的共聚单体,如甲基 丙烯酸缩水甘油酯和丙烯酸缩水甘油酯。其他的例子是硅官能的共聚单 体,如丙烯酰氧基丙基三(烷氧基)硅烷和甲基丙烯酰氧基丙基三(烷氧基) 硅烷、乙烯基三烷氧基硅烷和乙烯基甲基二烷氧基硅烷,其中作为烷氧 基例如可以包含甲氧基、乙氧基和乙氧基丙二醇醚基。还可以述及具有 羟基或CO基团的单体,例如甲基丙烯酸羟烷基酯和丙烯酸羟烷基酯, 如丙烯酸羟乙酯、羟丙酯或羟丁酯,或甲基丙烯酸羟乙酯、羟丙酯或羟 丁酯,以及化合物如双丙酮丙烯酰胺和丙烯酸乙酰基乙酰氧基乙酯或甲 基丙烯酸乙酰基乙酰氧基乙酯。

通过乳液聚合法或者通过悬浮聚合法,优选通过乳液聚合法进行制 备,其中聚合温度通常为40℃至100℃,优选为60℃至90℃,并且通常 在5至100巴的绝对压力下进行操作。聚合反应是通过常用于乳液聚合 或悬浮聚合的水溶性或单体可溶的引发剂或氧化还原引发剂组合引发 的。水溶性引发剂的例子是过二硫酸的钠盐、钾盐和铵盐、过氧化氢、 过氧化叔丁基、氢过氧化叔丁基、过二磷酸钾、过氧化新戊酸叔丁酯、 氢过氧化异丙苯、单氢过氧化异丙基苯、偶氮二异丁腈。单体可溶的引 发剂的例子是过氧化二碳酸双十六烷基酯、过氧化二碳酸二环己基酯、 过氧化二苯甲酰。基于单体的总重量,所述引发剂的使用量通常为0.01 至0.5重量%。

作为氧化还原引发剂使用所述引发剂连同还原剂的组合。合适的还 原剂是碱金属和铵的亚硫酸盐和亚硫酸氢盐,例如亚硫酸钠;次硫酸的 衍生物,如锌或碱金属的甲醛次硫酸盐,例如羟基甲烷亚磺酸钠和(异) 抗坏血酸。基于单体的总重量,还原剂的量优选为0.01至0.5重量%。

为了控制分子量,可以在聚合反应期间使用调节物质(链转移剂)。 若使用链转移剂,则基于待聚合的单体,其使用量通常为0.01至5.0重 量%,并将其分离地或者以与其他反应组分的预混物的形式按计量加入。 此类物质的例子是正十二烷基硫醇、叔十二烷基硫醇、巯基丙酸、巯基 丙酸甲酯、异丙醇和乙醛。优选不使用调节物质。

合适的保护胶体是部分水解的聚乙烯醇;聚乙烯基吡咯烷酮;水溶 性形式的多糖,如淀粉(直链淀粉及支链淀粉)、纤维素及其羧甲基衍生 物、甲基衍生物、羟乙基衍生物及羟丙基衍生物;蛋白质,如酪蛋白或 酪蛋白酸盐、大豆蛋白、明胶;磺酸木质素;合成聚合物,如聚(甲基) 丙烯酸、(甲基)丙烯酸酯与羧基官能的共聚单体单元的共聚物、聚(甲基) 丙烯酰胺、聚乙烯基磺酸及其水溶性共聚物;三聚氰胺甲醛磺酸盐、萘 甲醛磺酸盐、苯乙烯/马来酸共聚物及乙烯基醚/马来酸共聚物。

优选为部分水解或完全水解的聚乙烯醇。特别优选为水解度为80至 95摩尔%的部分水解的聚乙烯醇,其在浓度为4%的水溶液中的粘度为1至30mPas(法,20℃,DIN53015)。基于单体的总重 量,在聚合反应期间聚乙烯醇的添加量通常总计为1至20重量%。

在根据本发明的方法中,还可以在存在乳化剂的情况下进行聚合, 其中基于单体的量,乳化剂的量通常为1至5重量%。合适的乳化剂包 括阴离子、阳离子和非离子乳化剂,例如阴离子表面活性剂,如链长度 为8至18个C原子的烷基硫酸盐、在疏水性基团中具有8至18个C原 子并且具有最多40个环氧乙烷单元或环氧丙烷单元的烷基醚硫酸盐或 烷基芳基醚硫酸盐、具有8至18个C原子的烷基磺酸盐或烷基芳基磺酸 盐、磺基琥珀酸与一元醇或烷基酚的酯和单酯;或非离子表面活性剂, 如具有8至40个环氧乙烷单元的烷基聚二醇醚或烷基芳基聚二醇醚。

所述聚合反应可以分批法、半分批法或连续法的方式进行。在此可 以将单体全部预先装入,全部按计量加入,或者将其一部分预先装入, 并在引发聚合反应之后将剩余部分按计量加入。可以分离地(空间和时 间上)按计量加入,或者可以将有待按计量加入的组分全部或部分地以 预先乳化的形式按计量加入。

所述聚合反应通常进行至在聚合条件下呈液态的单体的≥95重 量%的转化率,优选进行至95至99重量%的转化率。随后将聚合混合 物减压到0.1至5.0巴的绝对压力、优选0.1至1.0巴的绝对压力。为此, 通常将聚合混合物由聚合反应器1转移至处于相应的压力下的反应器2 (减压容器)。在非连续运行(分批或半分批方式)的情况下,在聚合反 应结束之后进行减压。在连续聚合的情况下,将聚合混合物连续地转移 至减压容器2。

所述转移过程是借助在聚合反应器1与减压容器2之间的压力差进 行的。压力差优选为0.5至5巴。若在排空反应器的过程中压力差降低 至排空速率低于该过程的经济性界限的程度,则可以引入惰性气体,例 如注入氮气,以保持或提高聚合反应器1中的进气压力。

任选在采用已知技术的情况下,例如通过用氧化还原催化剂引发后 期聚合,可以在减压容器2中进行后期聚合。

任选随后以本领域技术人员已知的方式通过引导惰性夹带气体例如 空气、氮气或优选水蒸汽经过或优选通过含水的聚合混合物,而去除挥 发性残余单体馏份(汽提)。一般而言,该汽提过程是在减压容器2中的 绝对压力下进行,该压力在减压容器2中聚合混合物的温度下对应于水 的沸点。优选在50至80℃的温度下在0.1至0.5巴的绝对压力下进行汽 提。

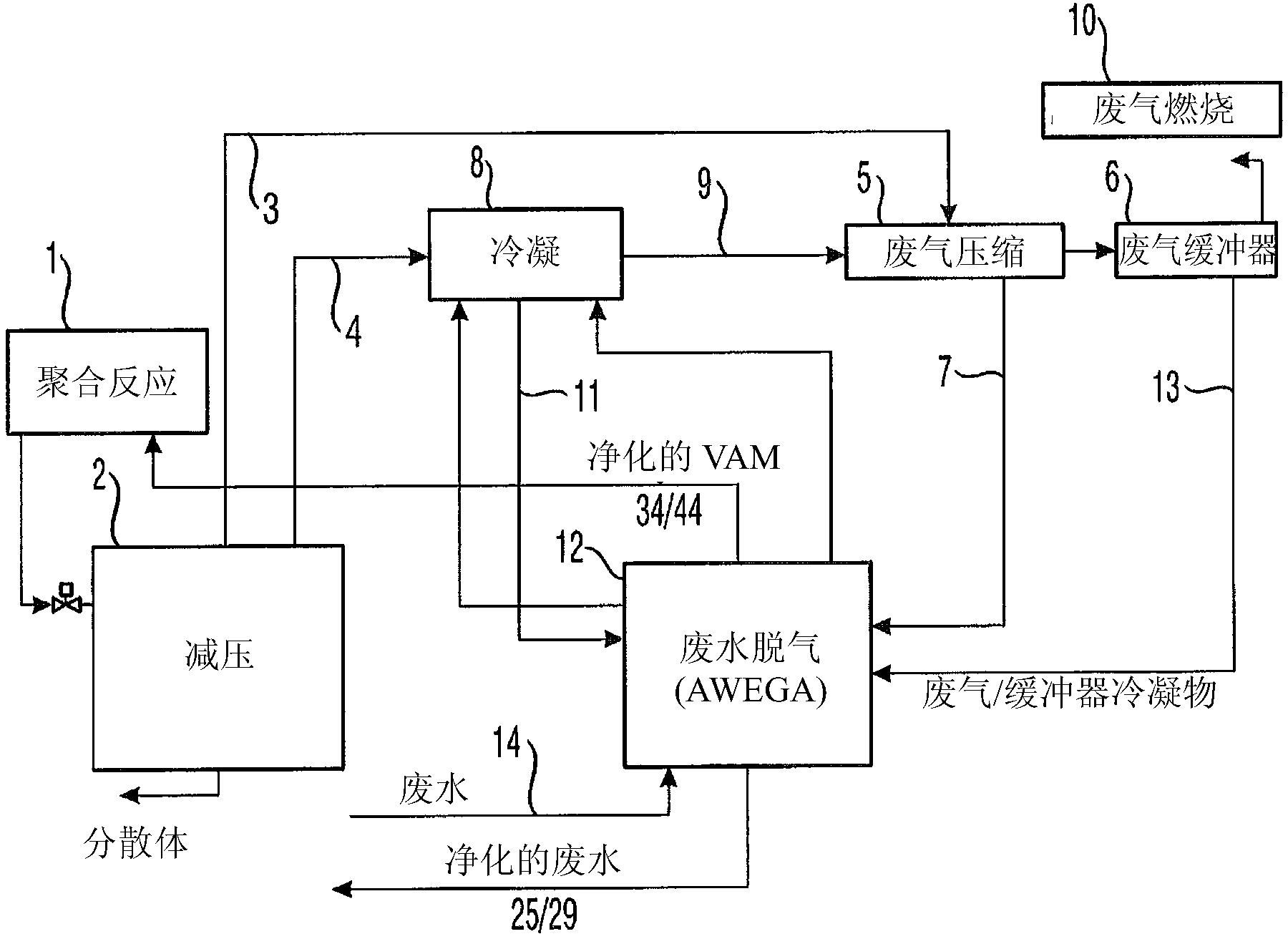

在图1中更详细地阐述根据本发明的方法:

在聚合批次减压时,在聚合物分散体(液相)与气相之间发生相分 离,该气相包含惰性气体、在聚合反应中未完全转化的单体(主要是乙 酸乙烯酯和乙烯)以及聚合反应的副产物(例如乙醛、乙酸乙酯和叔丁 醇)。经由压缩机5排出在减压过程中产生的气相3。

在任选实施的汽提过程中产生的气相4通常包含水蒸汽和在反应中 未转化的部分的单体,尤其是乙酸乙烯酯单体和乙烯,以及在聚合反应 中产生的副产物,如乙醛或乙酸乙酯,并经由压缩机5排出。在进入压 缩机5之前,将来自汽提过程的气相4供应至一个或多个串联的热交换 器(冷凝器)8。将气相冷却至使乙烯基酯单体和水以及任选存在的乙酸 乙酯、乙醛和叔丁醇发生冷凝的温度,并且基本上在气相中仅留下乙烯 和惰性气体馏份。均在优选0.1至1.0巴的绝对压力水平下,优选通过热 交换进行冷却至5至25℃、更优选5至20℃的温度。

压缩机5优选为液环压缩机,更优选为用水运行的液环压缩机(水 环泵)。任选还可以使用两个或更多个压缩机,其在此情况下优选并联连 接。在压缩机5中,将气流3、在减压过程中排出的气相及任选存在的 气流9、由汽提过程产生的不冷凝的气体压缩至优选1.1至1.5巴的绝对 压力水平,并将经压缩的气体优选经由废气缓冲容器6进行处理以回收 乙烯馏份,或者引导至废气燃烧器10。

在热交换器单元8中进行冷却的过程中获得的冷凝物11通常是水和 有机化合物(通常是乙酸乙烯酯、乙酸乙酯、乙醛和叔丁醇)的混合物, 供应至废水脱气单元(AWEGA)12,其包括作为主要组件的精馏塔24。

同样将在压缩机5中压缩之后由气相冷凝出的冷凝物7供应至 AWEGA12。在一个优选的实施方案中,将在压缩过程中产生的冷凝物 在压缩机5与废气缓冲器6之间排出,并供应至废水净化单元12。优选 同样将在废气缓冲器6中产生的冷凝物13供应至废水脱气单元12。优 选还将在压缩机5运行期间产生的废水以及任选存在的其他来自聚合反 应的废水14例如来自反应器冲洗过程的废水供应至废水脱气单元12。 在此将其送至精馏塔24。

在废水脱气单元AWEGA12中,将收集的冷凝物和废水21在精馏 塔24中分离成为基本上不含有机杂质的液相30(净化的废水)和主要 包含乙酸乙烯酯的馏出物相34。优选将乙酸乙烯酯单体34送回至聚合 反应中。净化的废水30可以在无需进一步处理的情况下排放。

在图2中更详细地阐述废水脱气单元AWEGA12以及用于净化废水 的优选的实施方案:

将收集的废水21送至优选在0.2至0.5巴的绝对压力下在40至60℃ 的温度下运行的精馏塔24的塔顶,以回收乙酸乙烯酯单体馏份。优选将 温度通常为20至30℃的废水21预热至优选50至60℃的温度,将预热 的冷凝物23送至精馏塔24。这可以借助在热交换器22中的间接热交换 进行,其中作为热载体(传热介质)可以使用水蒸汽、传热油及优选在 回收乙酸乙烯酯单体馏份之后产生的净化的废水29。

蒸汽形式的流31在精馏塔24的塔顶处排出,并在冷凝器32中在优 选0.2至0.4巴的绝对压力下冷却至使水馏份冷凝的温度,优选冷却到 30至40℃的温度。将在此过程中产生的富含水的冷凝物33作为回流又 送至精馏塔24的塔顶。

可以将含有最多98重量%、优选85至95重量%的乙酸乙烯酯、一 般而言1至14重量%的水蒸汽和一般而言0.5至1重量%的乙醛的气态 馏份34在热交换器35中优选完全冷凝之后以液体形式又送回至聚合反 应,以将乙酸乙烯酯馏份重新用于聚合反应,或者可以送去燃烧,或者 在更优选的实施方案中可以进一步净化。

精馏塔的塔底产物25是净化的废水,其纯度为优选≥99.0重量% 的水,更优选≥99.5重量%的水。

在一个优选的实施方案中,塔底产物(废水)25可以进一步净化。 在另一个优选的实施方案中,乙酸乙烯酯单体34可以进一步净化。

为了进一步净化废水,将塔底产物25供应至汽化器27。在汽化器 27中,通过塔底产物25的部分汽化,优选通过加热26(用水蒸汽直接 或间接加热),产生可以在精馏塔24中用于逆流的蒸汽流28。在部分汽 化的情况下,基于塔底产物25,一般汽化0.5至10重量%,优选1至5 重量%。因此,在部分汽化之后留下的废水流29额外地去除了残余单体。 任选在热交换器22中进行热交换(用于预热废水流21)之后,可以将 纯度优选为≥99.9重量%的水、更优选为≥99.95重量%的水的净化的 废水29/30从该过程排出。

在另一个优选的实施方案中,精馏塔24的塔顶产物31(乙酸乙烯 酯单体)可以进一步净化。为此,将该产物冷凝并在另一个精馏塔42中 净化。包含低沸点物质和中沸点物质尤其是乙酸乙烯酯的塔顶产物31优 选经由冷凝器32加以去除,并优选在热交换器35中在优选0.2至0.5巴 的绝对压力下冷却至优选10至20℃的温度。将在此过程中产生的冷凝 物36供应至液相分离器37。优选将不冷凝的气态馏份38送去废气燃烧。

任选还可以向液相分离器37供应来自该设备的其他部件的冷凝物 和废水(冷凝物/废水流39),例如在用水运行的液环压缩机5运行时产 生的废水、来自废气缓冲容器6的冷凝物或在该设备的管线中产生的冷 凝物。所述废水流39的废水通常包含主要部分的有机成分,例如残余单 体或聚合反应的副产物,以及仅1至15重量%的水。将该进入流在液相 分离器37中分离成为水相40和乙酸乙烯酯单体相41,水相优选循环至 精馏塔24的塔顶。

乙酸乙烯酯单体相41可以无需进一步处理送回至聚合反应,或者在 送回至聚合反应之前在另一个精馏塔42中去除沸点比较低的有机副产 物43,例如乙醛。精馏塔42优选在0.2至0.5巴的绝对压力下在30至 40℃的温度下运行。有机相43以蒸汽形式在该塔42的塔顶处排出,并 在热交换器35中冷却,将不冷凝的气态馏份38送去废气燃烧。净化的 乙酸乙烯酯单体44从塔底排出。

根据本发明的方法可以用于使来自乙酸乙烯酯和乙烯的聚合反应的 以未净化的形式包含1.5至2.0%的乙酸乙烯酯单体的废水的纯度优选变 为≥99.9重量%的水,其中残余的VAM馏份优选仅为200至300ppm。

在精馏塔24的塔顶获得的乙酸乙烯酯单体(VAM)34在冷凝器32 中冷凝出水馏份之后,纯度优选为≥85%的VAM。

在优选的实施方案中,可以借助第二精馏塔42使乙酸乙烯酯单体 44的纯度变为优选≥99%的VAM。

具体实施方式

以下实施例用于进一步阐述本发明:

实施例1:

在用于生产乙酸乙烯酯-乙烯共聚物的水分散体的工业设备中,在产 量为每年100000公吨聚合物分散体的情况下,在相同时间段内产生约 40000m3废水(每公吨分散体0.4m3废水)。该废水的平均组成如下:

1.5重量%乙酸乙烯酯、400重量ppm乙醛、20重量ppm叔丁醇和 10重量ppm乙酸乙酯。

该废水的主要成分是在用水运行的液环压缩机5中减压期间作为冷 凝物产生的馏份(流7)和在汽提和在热交换器单元8中冷却之后产生 的馏份(流11)。

通过注入饱和水蒸汽将该废水加热至55℃,送至精馏塔(塔24)(塔 顶绝对压力为295mbar;塔顶温度为53℃;理论塔板数:4;在40℃下 回流冷凝)。

作为塔底产物(25)获得具有如下纯度的废水:

2000ppm乙酸乙烯酯、735ppm乙醛、32ppm叔丁醇、16ppm乙酸 乙酯。

在部分汽化之后,废水流(29)的纯度如下:

265ppm乙酸乙烯酯、290ppm乙醛、18ppm叔丁醇和4ppm乙酸 乙酯。

在塔顶获得具有如下组成的馏出物(31/34):89重量%乙酸乙烯酯、 7重量%水、0.9重量%乙醛、120ppm叔丁醇、376ppm乙酸乙酯。

通过该过程可以馏出物(31/34)的形式每年回收约400公吨的乙酸 乙烯酯单体。

实施例2:

该过程与实施例1相似,其中根据实施例1获得的馏出物在另一个 精馏塔(塔42)中处理,还向该塔供应来自该设备的管线、来自液环压 缩机及来自废气缓冲容器的冷凝物(废水流39:86重量%乙酸乙烯酯、 10.6重量%水、0.7重量%乙醛、0.4重量%叔丁醇)。该精馏塔的运行数 据如下:塔顶的绝对压力为300mbar;塔顶温度为30℃;理论塔板数: 15;在20℃下回流冷凝。

该塔的塔底产物(VAM)具有如下组成:99.4重量%乙酸乙烯酯、 0.4重量%水、45ppm乙醛、980ppm叔丁醇、710ppm乙酸乙酯。

通过该过程除了根据实施例1每年回收400公吨的乙酸乙烯酯单体 以外,还可以回收额外的250公吨的乙酸乙烯酯单体。

这相当于在设备产量为每年100000公吨分散体的情况下每年节省 了约650000欧元。