申请日2012.07.24

公开(公告)日2012.10.31

IPC分类号C10G53/00; C02F1/40; C02F1/38; C02F1/26

摘要

本发明涉及一种含有电脱盐污水除油装置的原油加工装置及其方法,包括含有一原油进口、油出口和排水口的电脱盐罐和含有一油相入口的初馏塔,该电脱盐罐的油出口同该初馏塔油相入口相连通,其特征在于,该电脱盐罐还通过一离心分离单元同所述初馏塔相连接以对电脱盐污水进行水油分离,该离心分离单元包括一入口、一油相出口和一水相出口,该离心分离单元入口同该电脱盐罐的排水口相连接,该离心分离单元油相出口同初馏塔的油相入口相连通。本克服了现有的电脱盐污水除油方法和设备操作复杂、效果差等缺点,分离效果好,分离速度快,操作方便,适合长周期运转,并实现了电脱盐污水就地除油和污油的回收利用,适用性强、抗冲击能力强。

权利要求书

1.一种含有电脱盐污水除油装置的原油加工装置,包括含有一原油进口、油出口和排水口的电脱盐罐和含有一油相入口的初馏塔,该电脱盐罐的油出口同该初馏塔油相入口相连通,其特征在于,该电脱盐罐还通过一离心分离单元同所述初馏塔相连接以对电脱盐污水进行水油分离,该离心分离单元包括一入口、一油相出口和一水相出口,该离心分离单元入口同该电脱盐罐的排水口相连接,该离心分离单元油相出口同初馏塔的油相入口相连通。

2.如权利要求1所述的含有电脱盐污水除油装置的原油加工装置,其特征在于,还包括一冷却装置,所述电脱盐罐的水相出口通过冷却装置连接至所述离心分离单元的入口。

3.如权利要求2所述的含有电脱盐污水除油装置的原油加工装置,其特征在于,所述冷却装置包括依次连接的换热器、空冷器和水冷器,所述冷却装置出口为水冷器的出口。

4.如权利要求3所述的含有电脱盐污水除油装置的原油加工装置,其特征在于,所述离心分离单元入口还同所述换热器的出口相连接。

5.如权利要求1所述的含有电脱盐污水除油装置的原油加工装置,其特征在于,所述离心分离单元包括一离心萃取分离设备、水相缓冲罐和油相缓冲罐,该离心萃取分离设备入口为所述离心分离单元入口,离心萃取分离设备水相出口同水相缓冲罐入口相连接,离心萃取分离设备油相出口同油相缓冲罐入口相连接,该水相缓冲罐出口为所述离心分离单元水相出口,该油相缓冲罐出口为所述离心分离单元油相出口。

6.如权利要求1或5所述的含有电脱盐污水除油装置的原油加工装置,其特征在于,所述离心分离单元包括一离心萃取分离设备,该设备为离心萃取机或液-液分离用离心机。

7.如权利要求1所述的含有电脱盐污水除油装置的原油加工装置,其 特征在于,还包括一含有水相入口的隔油池,该隔油池的水相入口同所述离心分离单元的水相出口相连通。

8.一种使用如权利要求1所述装置的处理方法,其特征在于,包括以下步骤:

步骤1:原油进入电脱盐罐脱盐;

步骤2:电脱盐罐排出的污水进入离心分离单元进行水油分离;

步骤3:电脱盐罐脱盐后的原油同离心分离单元分离出的污油一同流入初馏塔油相入口进行进一步加工。

9.如权利要求8所述装置进行电脱盐污水除油的方法,其特征在于,进入离心分离设备的脱盐污水的温度为55~90℃,进入离心分离设备的污水含油浓度在600~200000mg/L。

10.如权利要求8所述装置进行电脱盐污水除油的方法,其特征在于,述离心分离设备的转筒转速为500-3000rpm。

说明书

含有电脱盐污水除油装置的原油加工装置及其方法

技术领域

本发明属于石油加工技术领域,涉及一种电脱盐污水除油的新方法及装置,具体的说,本发明涉及利用离心分离设备对电脱盐污水除油的方法。本发明还涉及该方法所用的装置。

背景技术

原油含有盐类和杂质对原油的生产加工及设备的平稳操作和维护等都有不利的影响,因此炼制必须先进行脱盐。近年来,可开采石油向着重质化和劣质化方向发展,对电脱盐装置的稳定运行形成了不利影响,使得电脱盐污水很难达到相应的含油量指标。电脱盐污水已成为炼油企业污水、污油的主要来源之一。

污水含油超标不仅大大增加了炼油厂重污油量和污水污油处理难度,而且对大气和水体等环境以及人类健康有极大危害。隔油池污油中低沸点组分易挥发进入大气,污染空气,人类直接摄取各种石油蒸馏物可发生中毒症状,影响人体健康。此外,含油污水进入水域或地下,影响饮用水资源,危害水产资源,影响农作物生长以及破坏自然景观,相应的环保问题日益凸显。因此,污水除油具有十分重要的现实意义。

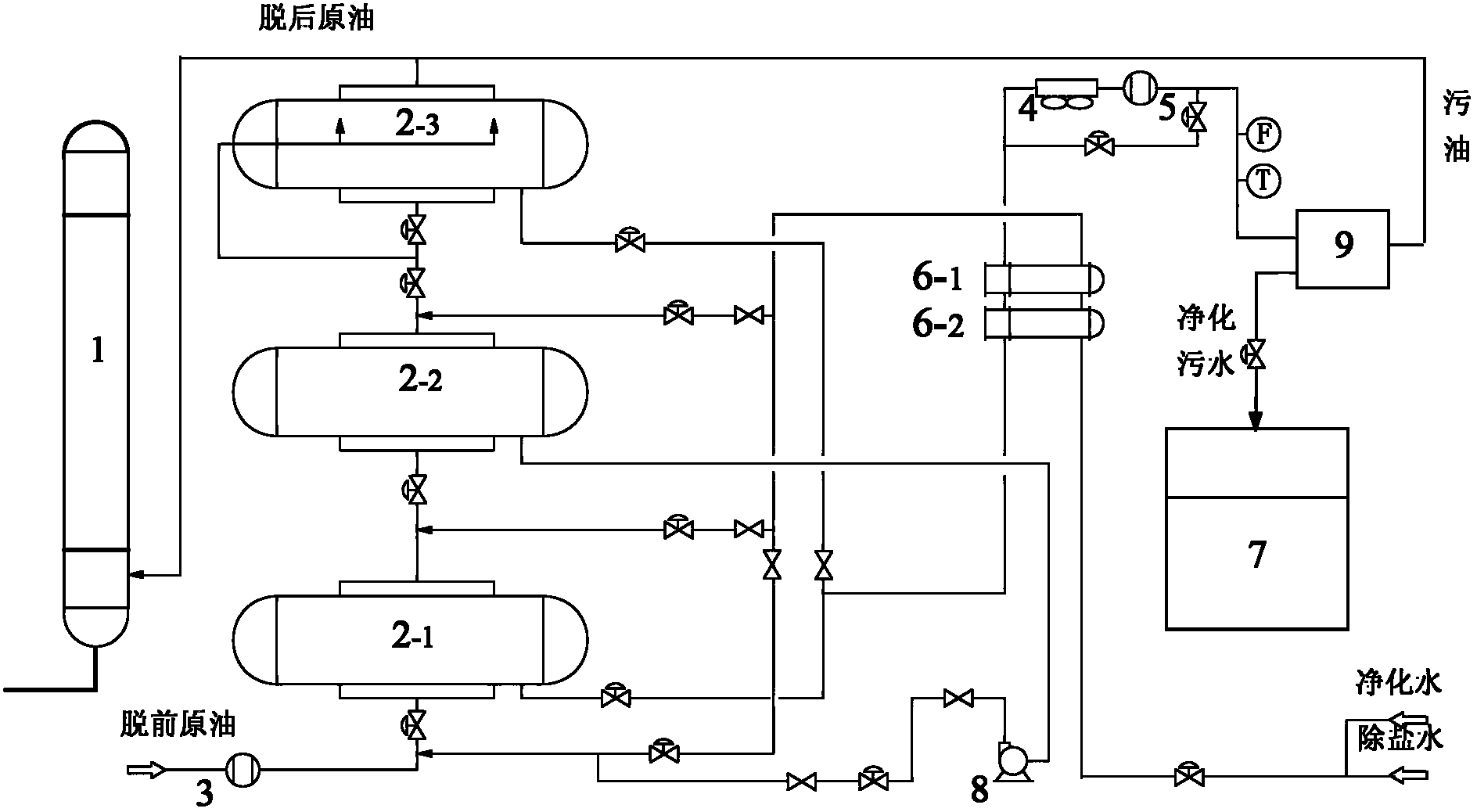

目前,国内炼油企业仍普遍使用“老三套”技术进行污水处理,即“沉降、隔油—浮选—生化”,电脱盐污水进入隔油池后与其他装置的污水采用此技术处理,分离出的污油直接进入污油罐,经脱水处理后进入焦化装置或注入原料管线进行回炼。如图1所示,为现有技术的电脱盐污水处理部分工艺流程图。如图1所示,包括电脱盐罐2,同电脱盐罐2排水口相连接的隔油池7,电脱盐罐2依次通过换热器6、空冷器4、水冷器5同隔油池7相连接。脱前原油经过预热器3升温后进入电脱盐罐2(包括一级电脱盐罐2-1,二级电脱盐罐2-2和三级电脱盐罐2-3)进行电脱盐,形成脱后原油和脱盐水;脱后原油由三级电脱盐罐2-3上 部的油出口排入初馏塔1,脱盐水从电脱盐罐2下部的排水口排出;电脱盐罐排出的脱盐水经过换热器6、空冷器4、水冷器5降温至50~100℃,排至隔油池7。

但是,由于该种污油罐只是靠重力沉降对污油脱水,脱水效果差,脱水后的污油含水量高,焦化装置只能处理一部分,若注入原料管线进行回炼,会引起电脱盐装置恶化,形成更多的污油。随着重质、劣质原油掺炼比例不断提高,含油污水乳化程度加剧,电脱盐装置排水含油量越来越高,很多企业难以达标排放,形成上万吨的污油,对罐区存储造成很大压力。这些装置已不能满足清洁生产需求。

为了解决电脱盐外排污水的带油难题,研究者们进行了大量卓有成效的工作。洛阳石化采用隔油和粗粒化结合的污水预除油设施,可除去电脱盐污水中的大部分浮油,回收的污油回注至电脱盐装置入口,实现良性循环,达到较显著的挖潜增效目的,但是,分离出来的污油含水较高(大于10%)。长岭分公司与中国石油大学(华东)合作,在电脱盐装置使用液-液旋流分离技术以降低电脱盐装置切水的油浓度,但该技术的最大问题是:分离出来的污油中含水高达80-90%,另外,当进水含油量较高时(含油大于5%)难以保证分离效果。

因此,炼油企业迫切需要开发出能彻底地、有效地并且适合长周期运行的电脱盐污水处理技术。

发明内容

本发明利用离心分离设备对电脱盐污水进行油水分离,回收的油相进入初馏塔,使污油减量,减轻了污水处理厂的压力,解决了现有技术存在的问题。

本发明的技术思路是:在现有工艺中,电脱盐产生的污水直接排至隔油池,与其他装置的污水一起通过“沉降、隔油—浮选—生化”处理,分离出的污油直接进入污油罐。少部分污油经脱水处理后进入焦化装置或注入原料管线进行回炼,一方面由于污油成分复杂,含有催化剂、破乳剂等杂质,回炼导致炼油装置操作不稳,更易产生污油,陷入恶性循 环,另一方面,焦化装置需求量有限,只能利用少部分污油,污油罐的存储压力变大。随着可开采石油重质、劣质化逐渐严重,本工艺已不能满足生产需求。离心分离技术是今年发展起来的新型分离技术,其离心力通常可达重力的几百倍,分离能力强、运转平稳、成本低、占地面积小,特别适合比重差较小或粘度大的体系。本发明采用离心分离技术对电脱盐污水进行油水分离,分离出的污油与原油性质相似,与电脱盐后原油混合加热后进入初馏塔,净化污水进入下游装置隔油池进行下一步处理。采用离心分离技术对脱盐污水进行油水分离,不仅减少了污水中的油含量,而且分离出的污油可全部进入初馏塔合理利用,既实现了污油减量,又减轻了存储设备压力。该技术可以取代现有技术中的重力沉降、隔油池等技术。

本发明提供的解决方案具体如下:

一种含有电脱盐污水除油装置的原油加工装置,包括含有一原油进口、油出口和排水口的电脱盐罐和含有一油相入口的初馏塔,该电脱盐罐的油出口同该初馏塔油相入口相连通,该电脱盐罐还通过一离心分离单元同所述初馏塔相连接以对电脱盐污水进行水油分离,该离心分离单元包括一入口、一油相出口和一水相出口,该离心分离单元入口同该电脱盐罐的排水口相连接,该离心分离单元油相出口同初馏塔的油相入口相连通。

进一步,还包括一冷却装置,所述电脱盐罐的水相出口通过冷却装置连接至所述离心分离单元的入口。

进一步,所述冷却装置包括依次连接的换热器、空冷器和水冷器,所述冷却装置出口为水冷器的出口。

进一步,所述离心分离单元入口还同所述换热器的出口相连接。

进一步,所述离心分离单元包括一离心萃取分离设备、水相缓冲罐和油相缓冲罐,该离心萃取分离设备入口为所述离心分离单元入口,离心萃取分离设备水相出口同水相缓冲罐入口相连接,离心萃取分离设备油相出口同油相缓冲罐入口相连接,该水相缓冲罐出口为所述离心分离单元水相出口,该油相缓冲罐出口为所述离心分离单元油相出口。

进一步,所述离心分离单元包括一离心萃取分离设备,该设备为离心萃取机或液-液分离用离心机。

进一步,还包括一含有水相入口的隔油池,该隔油池的水相入口同所述离心分离单元的水相出口相连通。

一种使用如权利要求1所述装置的使用方法,包括以下步骤:

步骤1:原油进入电脱盐罐脱盐;

步骤2:电脱盐罐排出的污水进入离心分离单元进行水油分离;

步骤3:电脱盐罐脱盐后的原油同离心分离单元分离出的污油一同流入初馏塔油相入口进行进一步加工。

进一步,进入离心分离设备的脱盐污水的温度为55~90℃,进入离心分离设备的污水含油浓度在600~200000mg/L,如权利要求8所述装置进行电脱盐污水除油的方法,其特征在于,述离心分离设备的转筒转速为500-3000rpm。

上述的污水除油离心萃取分离机采用专利201020620262.5、200910055098.X等离心萃取分离装置结构,但不以此为限。以201020620262.5为例,该离心萃取分离设备包括位于顶部的电机,连接电机的传动装置,连接传动机构的转动轴,连接转动轴的上轴承和轴承座、以及下轴承和轴承座,内筒,外筒,位于内筒中的轻相堰及重相堰,位于外筒的轻相收集室、轻相出口、重相收集室、重相出口、轻相进口及重相进口,支座,位于支座底部的减震器以及位于外筒底部的底部叶片。

进一步,上述的进入离心萃取分离机的电脱盐污水温度控制在55℃至90℃。

与现有技术相比,本发明的优点在于:

(1)克服了现有的电脱盐污水除油方法和设备操作复杂、效果差等缺点,分离效果好,分离速度快,操作方便,适合长周期运转。

(2)实现了电脱盐污水就地除油和污油的回收利用,适用性强、抗冲击能力强,适合在石油炼制行业推广使用。