申请日2012.07.27

公开(公告)日2012.12.12

IPC分类号C22B7/00; C01F11/46; C22B15/00

摘要

本发明提供一种从含铜酸性废水中回收铜、铁并产出石膏的方法,该方法不仅能够有效地回收含铜酸性废水中有价金属铜,而且能够充分利用含铜酸性废水中铁和硫酸根,以较低的成本生产氢氧化铁和石膏,同时避免或减小由此带来的资源浪费和环境影响。

权利要求书

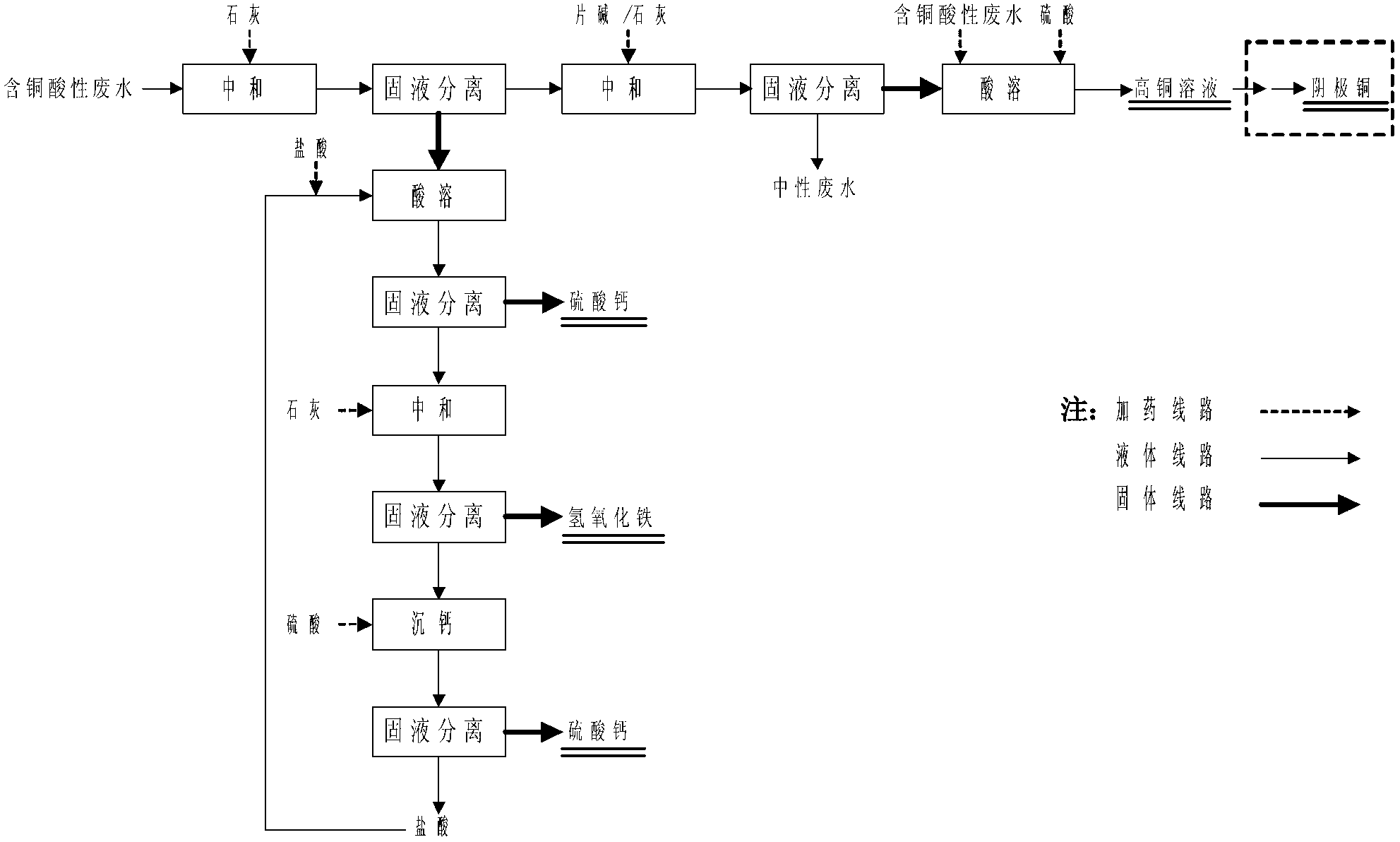

1.一种从含铜酸性废水中回收铜、铁并产出石膏的方法,其特征在于:具体包括以下步骤:

(1)石灰中和沉铁过程:往酸性废水中加入石灰进行中和,酸性废水经石灰中和后将产生含氢氧化铁、石膏的中和渣和含铜酸性液;

(2)盐酸酸浸过程:往步骤一产生的中和渣中加入盐酸进行酸浸,中和渣经酸浸后将产生氯化铁浸出液和石膏浸出渣;

(3)石灰再中和沉铁过程:往步骤二产生的浸出液中加入石灰进行中和,浸出液与石灰反应后将产生氯化钙溶液和氢氧化铁沉淀物;

(4)硫酸沉钙与盐酸再生过程:往步骤三产生的浸出液中加入硫酸进行硫酸沉钙与盐酸再生,浸出液与硫酸反应后将产生盐酸溶液和硫酸钙沉淀物,由此产生的盐酸则返回用于盐酸酸浸工序;

(5)石灰/片碱中和沉铜过程:往步骤一产生的含铜酸性液中加入石灰或片碱进行中和,经石灰或片碱中和后将产生含氢氧化铜的中和渣;

(6)硫酸酸浸过程:往步骤五产生的含氢氧化铜中和渣中加入含铜酸性废水或硫酸溶液或含铜酸性废水+硫酸进行酸浸,中和渣经酸浸后将产生含铜浸出液。

2.根据权利要求1所述的一种从含铜酸性废水中回收铜、铁并 产出石膏的方法,其特征在于:

(1)石灰中和沉铁过程:往酸性废水中加入石灰进行中和,酸性废水经石灰中和后将产生含氢氧化铁、石膏的中和渣和含铜酸性液,其中,石灰中和终点pH值控制在3.5~4.5之间;

(2)盐酸酸浸过程:往步骤一产生的中和渣中加入盐酸进行酸浸,中和渣经酸浸后将产生氯化铁浸出液和石膏浸出渣,其中,酸浸终点pH值控制在1.5以下;

(3)石灰再中和沉铁过程:往步骤二产生的浸出液中加入石灰进行中和,浸出液与石灰反应后将产生氯化钙溶液和氢氧化铁沉淀物,其中,石灰再中和终点pH值控制在4~9之间;

(4)硫酸沉钙与盐酸再生过程:往步骤三产生的浸出液中加入硫酸进行硫酸沉钙与盐酸再生,浸出液与硫酸反应后将产生盐酸溶液和硫酸钙沉淀物,由此产生的盐酸则返回用于盐酸酸浸工序,其中,硫酸加入量由浸出液中氯化钙浓度确定,按化学计量1∶1添加;

(5)石灰/片碱中和沉铜过程:往步骤一产生的含铜酸性液中加入石灰或片碱进行中和,经石灰或片碱中和后将产生含氢氧化铜的中和渣,其中,中和终点pH值控制在6~9之间;

(6)硫酸酸浸过程:往步骤五产生的含氢氧化铜中和渣中加入含铜酸性废水或硫酸溶液或含铜酸性废水+硫酸进行酸浸,中和渣经酸浸后将产生含铜浸出液,其中,酸浸终点pH值控制在3.0以下。

说明书

一种从含铜酸性废水中回收铜、铁并产出石膏的方法

一.技术领域

本发明涉及废水资源化处理技术领域,尤其是涉及一种从含铜酸 性废水中回收铜、铁并产出石膏的方法。

二.背景技术

随着科学技术的进步和经济的发展,国内外对铜产品的需求越来 越大。但是世界各地铜矿山中的富矿、易开采矿逐渐减少,同时人们 的环保意识逐渐增强,致使火法炼铜面临越来越大的困难。自20世纪 80年代以来,新型高效萃取剂的开发成功使铜的“浸出-萃取-电积” 技术得到了长足发展。该技术具有流程简单、投资少、成本低、环保 好、产品质量高等优点,尤其对于处理复杂低品位矿石更具优势。近 20年来,该技术在铜的湿法冶金领域得到了广泛的应用。目前以该技 术生产的铜占世界铜总产量的25%左右,而且比例还在不断上升。

在国内湿法炼铜领域内,硫化铜矿的生物堆浸和焙烧浸出具有 举足轻重的地位,这两个领域的共同问题是含铜酸性废水的产出。这 是一种含铜、铁和硫酸根的酸性废水。目前,国内外对于中高浓度含 铜酸性废水常采用“萃取法/硫化法+石灰中和法”组合工艺进行处理, 而对于低浓度含铜酸性废水常采用“硫化法/离子交换法/膜法+石灰 中和法”组合工艺或石灰中和法进行处理。萃取法/硫化法/离子交换 法/膜法存在工艺流程长、投资大、处理成本高等缺点;石灰中和法 存在中和渣铜品位低,无再回收价值的缺点。且上述任何一种方法对 废水中的铁均无法有效地回收,都将产生大量的含铁中和渣。由于中 和渣中含少量重金属铜,故常将中和渣送至尾矿库或中和渣场堆存, 这既占用土地,又可能会给环境带来新的潜在影响。因此,假如在达 标处理废水的同时能够采取简单有效的方法回收废水中的铜,并且将 酸性废水中的主要耗碱成份铁提取出来并制成相应的产品,这不仅可 提高铜矿中有价成份的综合利用率,降低环保费用,同时将大大改善 中和渣的沉降性能、大大减少中和渣渣量。所以,开发含铜酸性废水 铜、铁的综合回收新技术对于降低生产费用、提高资源利用率和节能 减排具有重要的意义。

三.发明内容

本发明的目的是提供一种从含铜酸性废水中回收铜、铁并产出石 膏的方法,该方法不仅能够有效地回收含铜酸性废水中有价金属铜, 而且能够充分利用含铜酸性废水中铁和硫酸根,以较低的成本生产氢 氧化铁和石膏,同时避免或减小由此带来的资源浪费和环境影响。

本发明一种从含铜酸性废水中回收铜、铁并产出石膏的方法包括 如下几个步骤:

(1)石灰中和沉铁过程:往酸性废水中加入石灰进行中和,酸 性废水经石灰中和后将产生含氢氧化铁、石膏的中和渣和含铜酸性 液。其中,石灰中和终点pH值控制在3.5~4.5之间。

(2)盐酸酸浸过程:往步骤一产生的中和渣中加入盐酸进行酸 浸,中和渣经酸浸后将产生氯化铁浸出液和石膏浸出渣。其中,酸浸 终点pH值控制在1.5以下。

(3)石灰再中和沉铁过程:往步骤二产生的浸出液中加入石灰 进行中和,浸出液与石灰反应后将产生氯化钙溶液和氢氧化铁沉淀 物。其中,石灰再中和终点pH值控制在4~9之间。

(4)硫酸沉钙与盐酸再生过程:往步骤三产生的浸出液中加入 硫酸进行硫酸沉钙与盐酸再生,浸出液与硫酸反应后将产生盐酸溶液 和硫酸钙沉淀物。由此产生的盐酸则返回用于盐酸酸浸工序。其中, 硫酸加入量由浸出液中氯化钙浓度确定,按化学计量1∶1添加。

(5)石灰/片碱中和沉铜过程:往步骤一产生的含铜酸性液中加 入石灰或片碱进行中和,经石灰或片碱中和后将产生含氢氧化铜的中 和渣。其中,中和终点pH值控制在6~9之间。

(6)硫酸酸浸过程:往步骤五产生的含氢氧化铜中和渣中加入 含铜酸性废水或硫酸溶液或含铜酸性废水+硫酸进行酸浸,中和渣经 酸浸后将产生含铜浸出液。其中,酸浸终点pH值控制在3.0以下。

本工艺方法的基本原理如下:

(1)石灰中和沉铁过程

金属离子的浓度与溶液的pH值、氢氧化物溶度积之间存在如下 关系:因此,可通过控制溶液pH值实现铁与 其它金属离子的分离,并且达到联产石膏的目的。其化学反应式为:

Fe2(SO4)3+3Ca(OH)2===2Fe(OH)3↓+CaSO4↓

H2SO4+Ca(OH)2===CaSO4↓+H2O

(2)盐酸酸浸过程

由于硫酸钙在盐酸体系中溶解度较小,因此,往含氢氧化铁和石 膏的中和渣中加入盐酸可实现氢氧化铁与硫酸钙的分离,其化学反应 式如下:

Fe(OH)3+3HCl===FeCl3+3H2O

Ca(OH)2+2HCl===CaCl2+2H2O

(3)石灰再中和沉铁过程

由于氢氧化铁在水中的溶解度极小,因此,往含氯化铁和氯化钙 溶液中加入石灰可生成氢氧化物实现铁与氯化钙的分离,从而达到回 收铁的目的。其化学反应式如下:

2FeCl3+3Ca(OH)2===2Fe(OH)3↓+3CaCl2

(4)硫酸沉钙与盐酸再生过程

由于硫酸钙在水中的溶解度较小,因此,往含氯化钙溶液中加入 硫酸可实现盐酸再生和联产石膏的目的。其化学反应式如下:

CaCl2+H2SO4===CaSO4↓+2HCl

(5)石灰/片碱中和沉铜过程

由于氢氧化铜在水中的溶解度极小,因此,往含硫酸铜溶液中加 入石灰/片碱可生成难溶物氢氧化铜,使铜离子从溶液中分离出来。 其化学反应式如下:

CuSO4+Ca(OH)2===Cu(OH)2↓+CaSO4↓

或CuSO4+2NaOH===Cu(OH)2↓+Na2SO4

(6)硫酸酸浸过程

往氢氧化铜中和渣中加入硫酸溶液,可使氢氧化铜转化为硫酸 铜,从而实现铜的富集。其化学反应式如下:

Cu(OH)2+H2SO4===CuSO4+2H2O

3、效果:

本发明方法工艺简单、回收处理成本低,能够满足产业化生产的 需要。本发明方法通过简单的介质转化可使废水中铜富集、回收;并 充分利用含铜酸性废水中的铁和硫酸根生产氢氧化铁、石膏产品。从 而避免了资源浪费,还减少了环境污染和中和渣量。本发明方法为含 铜酸性废水资源化利用提供了一种新的选择,具有广阔的应用前景。