申请日2012.07.28

公开(公告)日2012.11.28

IPC分类号C02F9/04; C02F101/22; C02F101/20

摘要

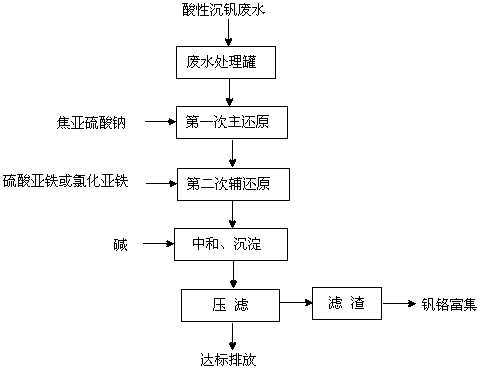

一种酸性沉钒废水的处理方法,检测沉钒废水中铬(Ⅵ)和钒(Ⅴ)的浓度,根据铬(Ⅵ)和钒(Ⅴ)总质量,加入固体焦亚硫酸钠,进行第一次主还原反应;检测第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)的浓度,根据废水中剩余铬(Ⅵ)和钒(Ⅴ)总质量,加入硫酸亚铁或氯化亚铁,进行第二次辅还原反应;使用碱调pH值,中和,沉淀,压滤,废水达标排放。该方法处理沉钒废水后COD、悬浮物(SS)、总铬(TCr)、铬(Ⅵ)指标易控制,各项指标符合废水排放国家标准;废渣中钒铬充分富集,废渣量少作为钒或铬的生产原料,可实现资源再利用,消除环境污染,降低废水处理成本。

权利要求书

1.一种酸性沉钒废水的处理方法,其特征在于:

1.1第一次主还原反应

检测沉钒废水中铬(Ⅵ)和钒(Ⅴ)的浓度,向其中加入固体焦亚硫酸钠,所述的焦亚硫酸钠加入量为沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的2.0倍~3.2倍,在40℃~90℃下,进行第一次主还原反应,反应时间为20min~60min,分别将铬(Ⅵ) 、钒(Ⅴ)还原为铬(Ⅲ)、钒(Ⅳ);

1.2第二次辅还原反应

检测第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)的浓度,向其中加入硫酸亚铁或氯化亚铁,所述的硫酸亚铁加入量为第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的16~26倍,所述的氯化亚铁加入量为第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的10倍~15倍,进行第二次辅还原反应,分别将铬(Ⅵ)、钒(Ⅴ)还原为铬(Ⅲ)、钒(Ⅳ),反应时间为10min~60min;

1.3中和沉淀反应

使用碱调节第二次辅还原后的沉钒废水的pH值至6.0~8.5,所述的碱为石灰粉末,中和、沉淀铬(Ⅲ)、钒(Ⅳ)和铁(Ⅲ),反应时间为15min~50min,使铬(Ⅲ)形成氢氧化铬沉淀、钒(Ⅳ)形成氢氧化钒沉淀、铁(Ⅲ)形成氢氧化铁沉淀,压滤,废水达标排放。

2.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述焦亚硫酸钠加入量为沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的2.4倍~3.0倍。

3.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述第一次还原反应的温度为55℃~85℃,时间为25min~50min。

4.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述硫酸亚铁加入量为第一次还原后沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的18~24倍。

5.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述氯化亚铁加入量为第一次还原后沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的11倍~13倍。

6.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述第二次还原反应时间为20 min~40min。

7.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述中和沉淀反应时,使用碱调节第二次辅还原后的沉钒废水pH值至6.5~8.0。

8.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:中和沉淀时,反应时间为25 min~45min。

9.根据权利要求1所述的酸性沉钒废水的处理方法,其特征在于:所述碱为粒度小于60目的石灰粉末。

说明书

一种酸性沉钒废水的处理方法

技术领域

本发明属于废水处理领域,特别涉及一种酸性沉钒废水中铬(Ⅵ)和钒(Ⅴ)的处理方法。

背景技术

酸性沉钒废水是五氧化二钒或三氧化二钒生产过程中,钒渣在焙烧、浸出、沉淀等生产工序产生的含有铬(Ⅵ)和钒(Ⅴ)的废水,其中,铬(Ⅵ)的浓度0.3g/L~2.5g/L,钒(Ⅴ)的浓度0.10g/L~0.25g/L,pH值为1~3。铬(Ⅵ)和钒(Ⅴ)都具有非常强的毒性,特别是铬(Ⅵ)对生态环境污染严重,通过食物链在生物体内富集,且不能被微生物分解,水溶性铬(Ⅵ)已被列为对人体危害最大的化学物质之一。

目前,工业上处理沉钒废水的主要方法有化学还原法、离子交换法、萃取法。化学还原法包括硫酸亚铁还原法、焦亚硫酸钠还原法、铁粉还原法、亚硫酸盐还原法、二氧化硫还原法、海波还原法等;其中,硫酸亚铁还原法处理沉钒废水后,产生污泥量大,铁盐含量高,污泥中铬钒含量低没有回用价值,悬浮物(SS)较难控制,易造成悬浮物、总铬等单项或多项指标超标,不能保证达到排放标准;焦亚硫酸钠还原法处理沉钒废水后,处理时间长,COD不易控制,COD极易超标,废水处理后,不能保证达标排放;铁粉还原法处理沉钒废水时,硫酸加入量多,设备腐蚀严重,产生污泥量大,污泥中铬钒含量低没有回用价值,悬浮物(SS)较难控制、易超标,不能保证达到排放标准;二氧化硫还原法、亚硫酸盐还原法和海波还原法处理沉钒废水对设备腐蚀较大,氢氧化铬沉淀分离较困难,COD难控制,废水处理后COD极易超标。离子交换法处理沉钒废水缺点是设备复杂,投资大,树脂使用后需再生,处理麻烦。萃取法处理沉钒废水缺点是对萃取剂要求高,萃取剂易被六价铬氧化造成失效。

CN1724406A公开了“一种处理含铬、钒工业废水的方法”,该方法包括:1.配制焦亚硫酸钠溶液备用;2.计量加入焦亚硫酸钠溶液到还原罐中,使含铬、钒工业废水中的六价铬还原成三价铬;3.计量加入氢氧化钠溶液到中和罐中,使含铬、钒工业废水中的 V2O24+与氢氧化钠反应生成 Na2V4O9·4H2O,其中,V4O92-又与三价铬反应形成 Cr2(V4O9)3沉淀,其余的三价铬完全形成氢氧化铬沉淀,最后调整pH至7.5~8.5;4.在澄清池内进行澄清分离,悬浮物送压滤机压滤后集中处理,上清夜及滤液再作另行处理。其缺点是:含铬、钒工业废水处理后,废水COD难控制、易超标,不能达标排放,需进行二次处理,工艺流程长。为保证废水中铬、钒浓度达到废水排放标准,焦亚硫酸钠溶液加入量远远过量,且反应时间较长,还原反应结束后,焦亚硫酸钠(溶液中离解为亚硫酸氢根)残余量过多,致使滤液及上清液COD偏高,一般超过300mg/L,滤液及上清液必须通过氧化等方式进行二次处理,二次处理工艺流程长。

CN102070261A公开了“一种六价铬的废水处理方法”,该方法包括:1.向废水内投加硫酸,将废水的pH值调节为2.0~3.0;2.按焦亚硫酸钠与六价铬的重量比为3.5:1~5:1投加焦亚硫酸钠,把废水中的六价铬还原为三价铬;3.加入氢氧化钠,调节废水的pH值为8~9,使三价铬完全形成氢氧化铬的沉淀;4.利用高分子絮凝剂聚丙烯酰胺的凝聚力,借助斜管沉淀池的作用使固、液相分离后,废水排放,污泥经过压滤机压滤后集中堆放,然后按照规定统一处理。其缺点是:六价铬废水处理后,COD、总铬(TCr)难控制,易造成COD、总铬(TCr)等单项或多项指标超标不能达到排放标准。为保证废水中六价铬达标排放,焦亚硫酸钠加入量大(焦亚硫酸钠与六价铬的重量比为3.5:1~5:1),远远超过理论加入量(理论加入量为六价铬重量的2.74倍),反应时间较长,反应结束后,焦亚硫酸钠(溶液中离解为亚硫酸氢根)残余量过多,造成外排废水COD偏高,一般超过300mg/L以上,COD不能达到废水排放标准,必须通过氧化等方式进行二次处理;废水还原后三价铬使用氢氧化钠中和、沉淀,由于氢氧化钠碱性强,较难控制中和后的pH值,当pH值≥8.5时,Cr(OH)3沉淀物重新溶解于溶液中形成Cr(OH)4—,造成滤液总铬(TCr)含量高,通常会超过1.5mg/L,不能达标排放,滤液通常必须经过二次处理降低全铬含量。

发明内容

本发明要解决的技术问题是提供一种酸性沉钒废水的处理方法,该方法处理沉钒废水后COD、悬浮物(SS)、总铬(TCr)、铬(Ⅵ)指标易控制,各项指标符合废水排放国家标准;废水处理后产生固体废渣(滤渣)量少,废渣中钒铬充分富集,作为钒或铬的生产原料,可实现资源再利用,消除环境污染,降低废水处理成本。

本发明的技术解决方案是:

一种酸性沉钒废水的处理方法,其具体步骤是:

1、第一次主还原反应

检测沉钒废水中铬(Ⅵ)和钒(Ⅴ)的浓度,向其中加入固体焦亚硫酸钠,所述的焦亚硫酸钠加入量为沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的2.0倍~3.2倍,在40℃~90℃下,进行第一次主还原反应,反应时间为20min~60min,分别将铬(Ⅵ) 、钒(Ⅴ)还原为铬(Ⅲ)、钒(Ⅳ);

2、第二次辅还原反应

检测第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)的浓度,向其中加入硫酸亚铁或氯化亚铁,所述的硫酸亚铁加入量为第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的16~26倍,所述的氯化亚铁加入量为第一次还原后的沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的10倍~15倍,进行第二次辅还原反应,分别将铬(Ⅵ)、钒(Ⅴ)还原为铬(Ⅲ)、钒(Ⅳ),反应时间为10min~60min;

3、中和沉淀反应

使用碱调节第二次辅还原后的沉钒废水的pH值至6.0~8.5,所述的碱为石灰粉末,中和、沉淀铬(Ⅲ)、钒(Ⅳ)和铁(Ⅲ),反应时间为15min~50min,使铬(Ⅲ)形成氢氧化铬沉淀、钒(Ⅳ)形成氢氧化钒沉淀、铁(Ⅲ)形成氢氧化铁沉淀,压滤,废水达标排放。

所述焦亚硫酸钠加入量为沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的2.4倍~3.0倍。

所述第一次还原反应的温度为55℃~85℃,时间为25min~50min。

所述硫酸亚铁加入量为第一次还原后沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的18~24倍。

所述氯化亚铁加入量为第一次还原后沉钒废水中铬(Ⅵ)和钒(Ⅴ)质量之和的11倍~13倍。

所述第二次还原反应时间为20 min~40min。

所述中和沉淀反应时,使用碱调节第二次辅还原后的沉钒废水pH值至6.5~8.0。

中和沉淀反应时,反应时间为25 min~45min。

所述碱为粒度小于60目的石灰粉末。

本发明的反应机理:

分两步还原沉钒废水中铬(Ⅵ)和微量钒(Ⅴ),即主还原剂焦亚硫酸钠水解后生成亚硫酸氢钠,亚硫酸氢钠将沉钒废水中铬(Ⅵ)和微量钒(Ⅴ)分别还原为铬(Ⅲ)和钒(Ⅳ);辅还原剂硫酸亚铁或氯化亚铁进一步将处理剩余的少量铬(Ⅵ) 和微量钒(Ⅴ)分别还原为铬(Ⅲ)和钒(Ⅳ);然后用碱中和并沉淀还原后废水中铬(Ⅲ)和钒(Ⅳ),处理后废水经压滤机压滤后排放。其有益效果是:

(1)沉钒废水处理后,铬(Ⅵ)≤0.1mg/L,总铬≤1.0mg/L,悬浮物≤50mg/L,COD≤60mg/L,pH值6~9,总钒≤1.0mg/L,铬(Ⅵ)含量低、COD低、悬浮物少,环保效果显著,全部达到或优于废水排放国家标准,实现了沉钒废水达标排放。

(2)与焦亚硫酸钠单独处理沉钒废水相比,外排COD易控制、指标稳定,COD达标排放,不需二次处理。

(3)与硫酸亚铁单独处理沉钒废水相比,外排废水悬浮物(SS)易控制、悬浮物达标排放;固体废渣量(滤渣)少,废渣量仅为硫酸亚铁单独处理废水的1/3~1/2,废渣中铁盐含量低,钒铬含量高,钒铬充分富集,能作为钒或铬的生产原料,实现了资源再利用。

(4)操作简单,还原剂加入量少,还原剂不需配制成溶液,减少了废水处理罐或废水处理池的占地面积及投资规模,废水处理效率高,工艺流程短,废水处理成本低,适合大规模工业化废水处理。