申请日2013.11.08

公开(公告)日2014.03.12

IPC分类号C02F9/04

摘要

本发明涉及脱硫废水“零排放”处理方法,利用反渗透浓盐水预处理方法中的加药、沉淀物膜浓缩与海水膜和耐污染高压膜组合,将高压膜出来的含盐量约15~20%的浓盐水与灰场的粉煤灰反应结晶,形成一套完整的脱硫废水“零排放”处理工艺系统,不仅使脱硫废水中的悬浮物、重金属、氟等杂质离子以沉淀污染物的形式去除,而且能够达到78%~90%回收率的产水,使氯离子及其溶解的其他离子留在约10~20%的浓盐水中,这部分浓盐水由于水量较少,用于工矿企业的灰场进行喷洒处理,其投资及运行费用会远远低于只进行加药预处理后的蒸发处理工艺。

权利要求书

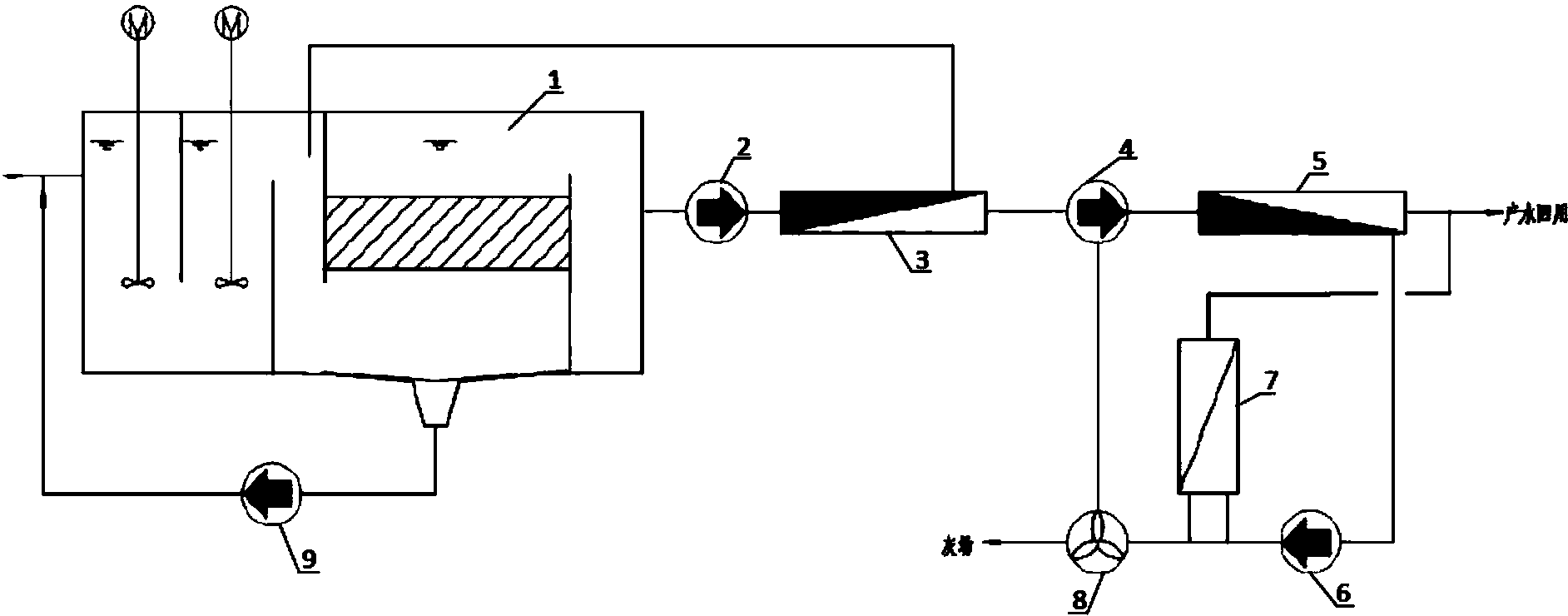

1.一种脱硫废水“零排放”处理装置,包括反应沉淀浓缩池(1),其特征在于:所述反应沉淀浓缩池(1)的液体通过第一高压泵(2)管道连接泵入循环膜(3);所述循环膜的浓水通过回流管道连接回流至反应沉淀浓缩池(1);

所述循环膜(3)的滤出液通过第二高压泵(4)管道连接泵入海水膜(5),所述海水膜的浓水通过能量回收高压泵(6)管道连接泵入耐污染高压膜(7);所述海水膜(3)的滤出液与所述耐污染高压膜(7)的滤出液通过管道连接混合,输送至外部回收利用设备;

所述耐污染高压膜(7)的浓水利用耐污染高压膜的侧出口流出。

2.根据权利要求1所述的脱硫废水“零排放”处理装置,其特征在于:所述反应沉淀浓缩池(1)底部设置有污泥循环口,所述污泥循环口与反应沉淀浓缩池的进液口之间通过管道连接有污泥循环泵(9)。

3.根据权利要求1所述的脱硫废水“零排放”处理装置,其特征在于:所述耐污染高压膜(7)的浓水利用耐污染高压膜的侧出口、通过管道连接至能量回收装置(8),所述能量回收装置(8)分别与第二高压泵(4)和能量回收高压泵(6)连接,且所述能量回收装置(8)的出口通入外部设备。

4.根据权利要求1所述的脱硫废水“零排放”处理装置,其特征在于:所述循环膜(3)采用膜管直径5~12mm、膜孔直径为0.05~0.1um。

5.根据权利要求1所述的脱硫废水“零排放”处理装置,其特征在于:所述耐污染高压膜(7)采用的是1.5~2mm宽的膜片之间流道、7cm短流程的脱盐高压膜,运行压力可高达90bar,且膜片之间设有导流盘,导流盘上有凸点。

6.一种脱硫废水“零排放”处理方法,其特征在于:将反应沉淀浓缩池、循环膜和耐污染高压膜结合,将加入去除重金属、氟、硬度的化学药剂反应后的脱硫废水以大流量的第一高压泵将脱硫废水泵入循环膜;

利用循环膜将脱硫废水中的污泥颗粒与水分离,带有污泥颗粒的循环膜浓水通过回流管道回流至反应沉淀浓缩池,过滤出来的循环膜滤出液通过第二高压泵将滤出液泵入海水膜;

利用海水膜对循环膜的滤出液进行浓缩脱盐处理,将废水浓缩到6~8%含盐量的浓盐水,处理后的海水膜浓盐水利用海水膜浓盐水余压、并通过能量回收高压泵增压将海水膜浓盐水泵入耐污染高压膜,运行压力达90bar~140bar;

利用耐污染高压膜对海水膜浓盐水进行进一步浓缩脱盐处理,可将废水浓缩到15~20%含盐量的浓盐水,处理后的耐污染高压膜浓盐水量只有处理前海水膜浓盐水量的10~20%,压力较高,借助于高压膜浓盐水侧出口压力将高压膜浓水输送至灰场,利用粉煤灰高分散的固相 体作为高压膜浓水的结晶核体,将高压膜浓水吸附及风吹天然蒸发,可使高压膜浓水中的盐在粉煤灰中结晶,与粉煤灰一并处置;

处理后的耐污染高压膜滤出液与海水膜滤出液混合,混合后的总溶解性固形物小于2000ppb,直接回用于工业用水。

7.根据权利要求6所述的脱硫废水“零排放”处理方法,其特征在于:所述的反应沉淀浓缩池采用污泥循环,增加污泥颗粒与沉淀物的接触机率,没有发挥作用的药剂继续在废水中反应,节约反应沉淀池中的加药量,相应减少反应沉淀池中的污泥,同时对反应沉淀池中的污泥进行了浓缩。

8.根据权利要求6所述的一种脱硫废水“零排放”处理方法,其特征在于,所述的系统海水膜与耐污染高压膜之间及污染高压膜浓盐水侧出口设置了能量回收装置,耐污染高压膜入口回收了海水膜浓盐水出口的能量,耐污染高压膜浓盐水侧出口回收多余的能量给耐污染高压膜入口高压泵。

9.根据权利要求1和2所述的一种脱硫废水“零排放”处理方法,其特征在于,所述的循环膜采用膜管直径5~12mm、膜孔直径为0.05~0.1um,有3~4倍的流量回流量、表面流速达2.5~4m/s的超滤管膜。

10.根据权利要求1和3所述的一种脱硫废水“零排放”处理方法,其特征在于,所述的脱硫废水预处理采用了加药反应沉淀浓缩池与循环膜结合,去除大分子有机物,出水水质浊度小于1NTU。

说明书

一种脱硫废水零排放处理装置及方法

技术领域

本发明涉及湿法脱硫产生的脱硫废水进行深度处理后达到“零排放”的一种处理方法。属于工业废水回用和零排放领域。

背景技术

随着我国工业的发展,能源消耗越来越多,我国是世界上煤炭生产和消耗大国,煤炭在我国能源结构中的比例高达76.2%,排放的SO2中90%来自于燃煤。燃煤烟气脱硫是控制燃煤锅炉SO2排放的主要技术手段,其中石灰石-石膏湿法脱硫工艺因其脱硫效率高、吸收剂利用率高、适应性好等特点,是目前世界上技术最为成熟、应用最多的烟气脱硫工艺,也是我国环保总局推荐的首选脱硫工艺,但该脱硫工艺会产生一定量的脱硫废水,废水呈弱酸性,含有悬浮物、过饱和亚硫酸盐、硫酸盐、重金属、约1.5%~3.5%的氯和还原态的连二硫酸盐和一部分有机物。目前脱硫废水经处理后重金属和氟离子能达到国家排放标准,但悬浮物、有机物达不到稳定达标排放,氯离子浓度较高,各地方环保局严禁直接将处理后的脱硫废水排入水体。这将对国家工业持续发展和环境保护有着重要而深远的意义。

近年来很多企业响应国家“节能减排”的号召,将工业所有废水进行深度处理,一方面可将处理后的水进行资源化回用,另一方面可以减少对环境的排放。发达地区由于对环境要求更高,甚至要求大部分企业达到“零排放”,目前体现在广东沿海地区和长江中下游地区,随着社会物质丰富,人们对环境的要求越来越高,相信国内大部分地区的企业“零排放”会越来越多。

目前国内处理脱硫废水常采用物化法,调pH值后加药絮凝沉淀处理后排放,这种方法可以使重金属离子及氟离子都稳定达标排放,但悬浮物、有机物时常不能稳定达标排放;也有的处理方法是采用化学—微滤膜一体化工艺处理脱硫废水,在反应池中加药,将微滤膜置于化学反应池中,微滤作为化学工艺的后续处理,这种处理方式,在脱硫废水中膜容易污堵,另外微滤膜只能去除悬浮物、重金属离子等杂质,不能降低氯离子等杂质浓度,也不能减量排放;还有是采用加药进行预处理后进入预热蒸发系统,这种方法能得到可回用的淡水,但设备投资高,运行费用高,这种方法受到一定的限制;还有采用膜法处理工艺,预处理、一级膜处理和二级膜处理,预处理采用混凝机理,经反应、澄清,去除悬浮物(SS)、重金属离子、氟离子、钙离子、镁离子等,出水调节pH至5~9,一级膜处理将一价离子与二价离子分开,一价离子透过膜入淡水中,二价离子留在浓水中,二级膜处理将一级膜处理得到的一 级淡水进行二级膜处理,将一级淡水中的盐和水分离,这种方法由于预处理不彻底,一级膜处理会造成膜的污染,另一方面在整个处理过程中会形成含少量一价盐的二级淡水和含盐量较高的二级浓水,系统回收率较低,对于脱硫废水的含盐量高的特点及膜软件计算,回收率不可能高于60%,最终产生的废液量相对较多,若后续蒸发装置,投资及运行成本不能大幅降低,这种方式由于一级膜处理及二级膜处理均需电能的消耗,而且系统回收率低,还有一定的排放量,对于需要“零排放”的企业会产生一定难度。

为了解决脱硫废水处理并达到“零排放”的问题,本发明了提供了一种运行可靠,投资运行成本大幅降低的方法。

发明内容

本发明目的是,为了解决脱硫废水处理并达到“零排放”,本发明提供一种脱硫废水“零排放”处理方法,尤其是利用反渗透浓盐水预处理方法中的加药、沉淀物膜浓缩与海水膜和耐污染高压膜组合,将高压膜出来的含盐量约15~20%的浓盐水与灰场的粉煤灰反应结晶,形成一套完整的脱硫废水“零排放”处理工艺系统,不仅使脱硫废水中的悬浮物、重金属、氟等杂质离子以沉淀污染物的形式去除,而且能够达到78%~90%回收率的产水,使氯离子及其溶解的其他离子留在约10~20%的浓盐水中,这部分浓盐水由于水量较少,用于工矿企业的灰场,当然也可根据企业的具体情况进行蒸发处理,其投资及运行费用会远远低于只进行加药预处理后的蒸发处理工艺。本发明工艺由于采用了加药沉定物膜浓缩工艺,使海水膜和耐污染高压膜的系统达到很高的回收率;同时,保证整个系统的安全可靠运行,减少膜系统的清洗频率,使海水膜和耐污染高压膜的使用寿命延长至5年以上。

本发明的技术方案是:一种脱硫废水“零排放”处理装置,包括反应沉淀浓缩池,所述反应沉淀浓缩池的液体通过第一高压泵管道连接泵入循环膜;所述循环膜的浓水通过回流管道连接回流至反应沉淀浓缩池;

所述循环膜的滤出液通过第二高压泵管道连接泵入海水膜,所述海水膜的浓水通过能量回收高压泵管道连接泵入耐污染高压膜;所述海水膜的滤出液与所述耐污染高压膜的滤出液通过管道连接混合,输送至外部回收利用设备;

所述耐污染高压膜的浓水利用耐污染高压膜的侧出口流出。

进一步的,所述反应沉淀浓缩池底部设置有污泥循环口,所述污泥循环口与反应沉淀浓缩池的进液口之间通过管道连接有污泥循环泵。

进一步的,所述耐污染高压膜的浓水利用耐污染高压膜的侧出口、通过管道连接至能量回收装置,所述能量回收装置分别与第二高压泵和能量回收高压泵连接,且所述能量回收装 置的出口通入外部设备。防止了能量损失,降低了系统的能耗。

进一步的,所述循环膜采用膜管直径5~12mm、膜孔直径为0.05~0.1um。

进一步的,所述耐污染高压膜采用的是1.5~2mm宽的膜片之间流道、7cm短流程的脱盐高压膜,运行压力可高达90bar~140bar,且膜片之间设有导流盘,导流盘上有凸点,在高压作用下,处理液在膜片内产生湍流,宽流道及膜片间处理液的湍流,一方面可以避免污染物的污堵和降低脱盐所需的压力,另一方面可以将废水中的含盐浓度浓缩至各种盐份的饱和度近值。

本发明还提供了一种脱硫废水“零排放”处理方法,将反应沉淀浓缩池、循环膜和耐污染高压膜结合,将加入去除重金属、氟、硬度的化学药剂反应后的脱硫废水以大流量的第一高压泵将脱硫废水泵入循环膜;

利用循环膜将脱硫废水中的污泥颗粒与水分离,带有污泥颗粒的循环膜浓水通过回流管道回流至反应沉淀浓缩池,过滤出来的循环膜滤出液通过第二高压泵将滤出液泵入海水膜;

利用海水膜对循环膜的滤出液进行浓缩脱盐处理,可将废水浓缩到6~8%含盐量的浓盐水,处理后的海水膜浓盐水利用海水膜浓盐水余压、并通过能量回收高压泵增压将海水膜浓盐水泵入耐污染高压膜,运行压力可高达90bar~140bar;

利用耐污染高压膜对海水膜浓盐水进行进一步浓缩脱盐处理,可将废水浓缩到15~20%含盐量的浓盐水,处理后的耐污染高压膜浓盐水量只有处理前海水膜浓盐水量的10~20%,压力较高,借助于高压膜浓盐水侧出口压力将高压膜浓水输送至灰场,利用粉煤灰高分散的固相体作为高压膜浓水的结晶核体,将高压膜浓水吸附及风吹天然蒸发,可使高压膜浓水中的盐在粉煤灰中结晶,与粉煤灰一并处置;

处理后的耐污染高压膜滤出液与海水膜滤出液混合,混合后的总溶解性固形物小于2000ppb,直接回用于工业用水。

该方法将脱硫废水中的悬浮物、重金属、氟、氯等离子、过饱和和亚硫酸盐、硫酸盐、还原态的连二硫酸盐和部分有机物以污泥及与灰场粉煤灰为结晶物进行去除,进行了无害化处理,而且使经处理后脱硫废水变废为宝,资源化回用于生产系统中,达到了脱硫废水的“零排放”处理。

进一步的,所述的反应沉淀浓缩池采用污泥循环,增加污泥颗粒与沉淀物的接触机率,没有发挥作用的药剂继续在废水中反应,节约反应沉淀池中的加药量,相应减少反应沉淀池中的污泥,同时对反应沉淀池中的污泥进行了浓缩。

进一步的,所述的系统海水膜与耐污染高压膜之间及污染高压膜浓盐水侧出口设置了能 量回收装置,耐污染高压膜入口回收了海水膜浓盐水出口的能量,耐污染高压膜浓盐水侧出口回收多余的能量给耐污染高压膜入口高压泵,防止了能量损失,降低了系统的能耗。

进一步的,所述的循环膜采用膜管直径5~12mm、膜孔直径为0.05~0.1um,有3~4倍的流量回流量、表面流速达2.5~4m/s的超滤管膜。

进一步的,所述的脱硫废水预处理采用了加药反应沉淀浓缩池与循环膜结合,去除大分子有机物,出水水质浊度小于1NTU。甚至小于0.5NTU,满足海水膜的进水水质要求。

进一步的,

脱硫废水“零排放”处理方法,采用加药反应沉淀池、污泥浓缩循环泵、循环膜、海水膜、耐污染高压膜及能量回收装置,海水膜的浓盐水进入耐污染高压膜,高压膜的浓盐水利用余压至几公里外的灰场。

本发明的有益效果是:

1、处理了含有高悬浮物、高含盐量、重金属及有机物等成份较复杂的脱硫废水,并且达到了“零排放”;

2、处理后的脱硫废水的淡水可资源化回用于企业工业用水系统,达到了节约资源,经济环保的效果;

3、用以废治废的方法,处理了高压膜浓水,节约了投资、运行成本。