申请日2012.09.13

公开(公告)日2014.03.12

IPC分类号C02F11/00; C02F11/20; C02F11/12; C02F11/04

摘要

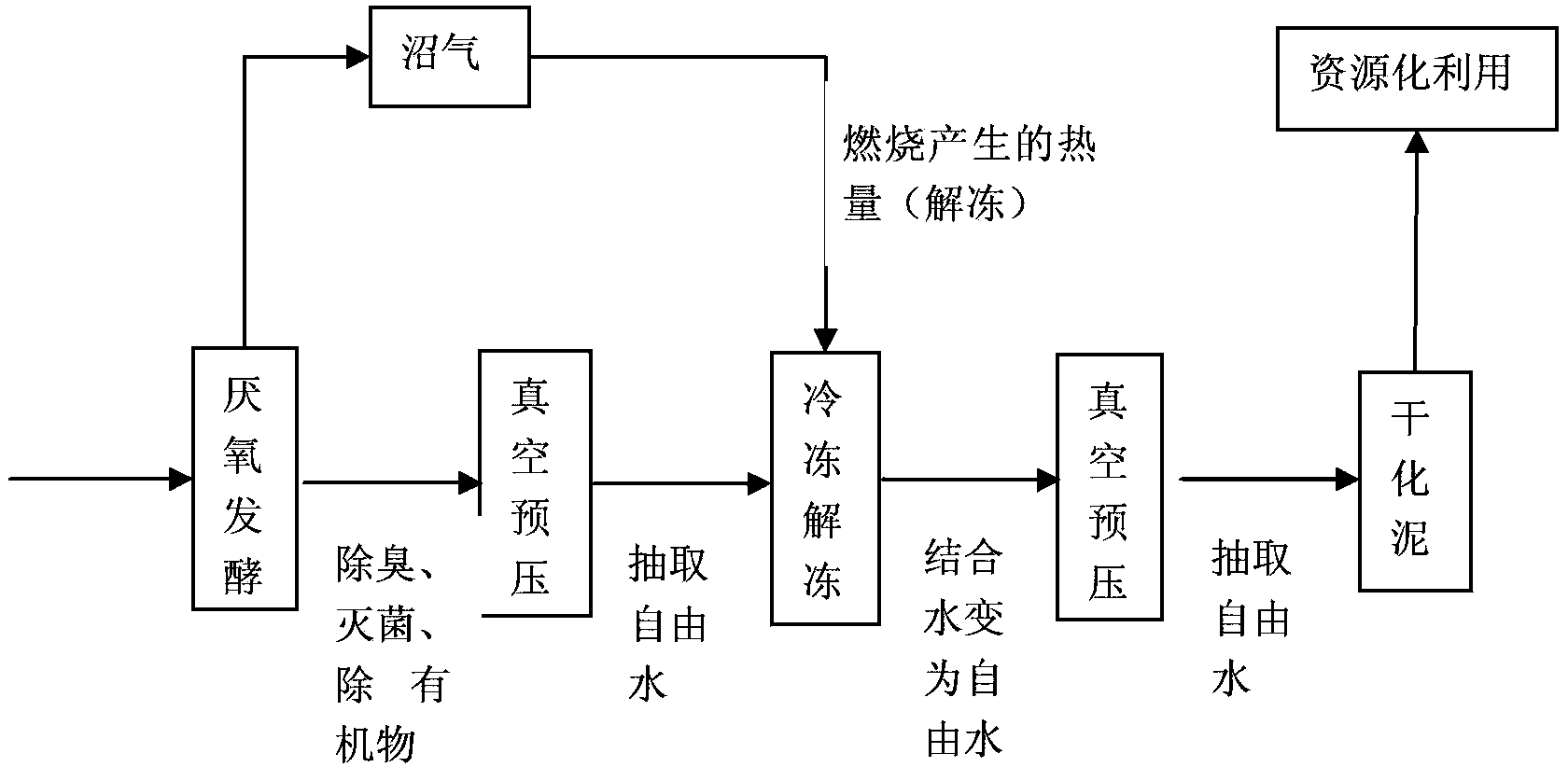

本发明涉及一种剩余污泥高效干化工艺。所述工艺采用厌氧发酵、真空预压和冷冻干燥联合作用。主要包括以下步骤:(1)将剩余污泥进行厌氧发酵;(2)将厌氧发酵后的污泥剩余液输入干化池,利用混凝剂加速泥水分离,使泥浆进行初步浓缩;(3)对初步浓缩的泥浆抽真空至污泥整体含水率达80%左右;(4)用冷凝剂对抽真空后的污泥进行制冷处理;(5)对污泥进行解冻;(6)对解冻后的污泥再次抽真空至出水量明显较少且污泥含水率基本保持不变时停工验收。与现有污泥干化工艺相比,该工艺成本相对低廉、污泥干化效果好,具有良好的社会效益和经济效益。

权利要求书

1.一种剩余污泥高效干化工艺,其特征在于,所述工艺包括以下步骤:

(1)将剩余污泥进行厌氧发酵;所述厌氧发酵温度为30~35℃;厌氧发酵 的停留时间为18d;厌氧发酵过程中的pH为6.8~7.2;

(2)在干化池内分层预埋冷凝管,使每层管路形成闭合回路;

(3)将厌氧发酵后的污泥剩余液输入干化池,利用混凝剂加速泥水分离, 使泥浆进行初步浓缩;所述混凝剂的成分为硫酸铁和聚合硫酸铝铁的混合物; 所述硫酸铁和聚合硫酸铝铁的质量比为6:4~7:3;所述聚合硫酸铝铁的质量浓度 为22~45ppm;

(4)对初步浓缩的泥浆抽真空至污泥整体含水率达80%左右;

(5)用冷凝剂对抽真空后的污泥进行制冷处理;制冷处理后污泥的温度不 高于0℃;

(6)对污泥进行解冻;解冻处理后污泥的温度不低于2℃;

(7)对解冻后的污泥再次抽真空至出水量明显较少且污泥含水率基本保持 不变时停工验收。

2.如权利要求1所述的工艺,其特征在于,步骤(5)所述的冷凝剂为CaCl2溶液。

3.如权利要求1所述的工艺,其特征在于,步骤(6)利用厌氧发酵产生 的气体燃烧产生过热蒸汽,利用过热蒸汽通过解冻管路对污泥解冻。

4.如权利要求1所述的工艺,其特征在于,步骤(6)所述解冻处理为在 管路中通入热水对污泥解冻。

5.如权利要求1所述的工艺,其特征在于,所述工艺包括以下步骤:

(1)将剩余污泥通过管道输入厌氧发酵池中进行发酵并收集产生的甲烷等 气体;厌氧发酵温度为30~35℃,停留时间为18d,pH为6.8~7.2;

(2)在干化池内分层预埋冷凝管,使每层管路形成闭合回路;

(3)将厌氧发酵后的污泥剩余液通过管道输入干化池,利用混凝剂加速泥 水分离,使泥浆进行初步浓缩;所述混凝剂的成分为硫酸铁和聚合硫酸铝铁的 混合物,两者质量比为6:4~7:3,聚合硫酸铝铁的质量浓度为30~40ppm;

(4)对初步浓缩的泥浆抽真空至污泥整体含水率达80%左右;

(5)用冷凝剂对抽真空后的污泥进行制冷处理,制冷后污泥的温度不高于 0℃,冷凝剂通过制冷机组制冷,并通过管路循环利用;

(6)对污泥进行解冻,解冻后污泥的温度不小于2℃;

(7)对解冻后的污泥再次抽真空至出水量明显较少且污泥含水率基本保持 不变时停工验收。

说明书

一种剩余污泥高效干化工艺

技术领域

本发明涉及污泥干化处理技术领域,尤其涉及一种城市污水处理厂剩余污泥 的高效干化工艺。

背景技术

随着我国经济的发展和现代化进程越来越快,工业废水和生活污水的产量 也不断增加。目前,国内外普遍采用活性污泥工艺对污水进行处理,而污泥是 活性污泥工艺的主要产物,它的产量占进水量的0.5~1%。2008年,全国废水排 放总量571.7×109t,其中,工业废水排放量241.7×109t,城镇生活污水排放量 330.0×109t。由此可推算出2008年我国干污泥年产量约为5.8×106t,折合含 水率80%的污泥为29.0×106t。剩余污泥含水量高、含有许多致病菌和危害人 体健康的寄生虫卵,容易腐烂发臭;此外污泥中含有重金属离子和二恶英等致 癌物质。剩余污泥如果没有经过处理就随意放置,很容易对环境和人体健康造 成严重危害。剩余污泥含水率高(一般为98%左右),脱水后含水率仍大于80%, 体积庞大,不易处理。国家在“十二五”规划中明确提出了要加强对剩余污泥 的处理,以防止其对环境和人体健康的危害。

常用的污泥处理方法包括卫生填埋、焚烧、土地利用和资源化利用。但是 剩余污泥中水分含量高,在利用上述方法处理之前要在污水处理厂对其进行脱 水处理。传统的污泥脱水处理流程包括在污泥中加入絮凝剂使泥水分离、用板 框压滤机使污泥脱水等。一般情况下,经板框压滤机处理后,污泥的含水率为 80%左右,上述含水率不能满足污泥后续处理的要求,为了使污泥得到有效处理 和资源化利用,必须对污泥进行干化处理。

污泥干化处理原理是直接或间接向污泥提供蒸发水分热量,通过空气流动 带走污泥中的水分。近年来,污泥干化处理方法受到了众多学者的重视,干化 不仅可以使污泥的体积减小,而且可以消减污泥的臭味及灭杀污泥中的致病菌。 干化后的污泥可以用来制砖、做燃料和覆盖土。目前,污泥干化技术大都是热 干化技术。常用的污泥热干化设备有转鼓式干化器、多盘式干燥器、流化床干 化器、闪蒸式干燥器、螺旋式干燥器、薄膜式干燥器等。

CN 1762863A公布了一种污泥干化、资源化工艺,该方法集微波技术、好 氧发酵技术和热泵干燥技术于一体,可以有效的对污泥进行干化处理,但是该 技术具有污泥干化成本过高的缺点。

发明内容

本发明的目的在于针对现有污泥干化技术存在的问题,提出了一种成本低, 污泥干化效果好、节能的剩余污泥高效干化工艺。

为达此目的,本发明采用以下技术方案:

一种剩余污泥高效干化工艺,所述工艺采用厌氧发酵、真空预压和冷冻干 燥联合作用。

在污泥中,按水与泥颗粒结合力的强弱,分为四种水:强吸附水,即与泥 颗粒双电层结合的水;弱吸附水,即与双电层中扩散层吸附的水;毛细水,即 存在于泥颗粒间毛细孔内的水;自由水,包括重力自由水和间隙自由水。厌氧 发酵可以减小污泥的体积,同时对污泥进行除臭;真空预压可以抽取污泥中的 自由水,从而可以降低冷冻所需的能量。冷冻不仅可以使污泥中的结合水变成 自由水,还可以使污泥中形成空隙,从而提高真空预压的效率。真空预压和冷 冻相互促进,共同提高污泥干化的效果。本领域技术人员可以根据现有技术选 择厌氧发酵、真空预压和冷冻干燥的具体操作方式,以实现对剩余污泥进行干 化即可。本发明所述“高效”是指通过本发明工艺,剩余污泥的最终含水率可 以降到53.32%,远低于现有的常用污泥干化处理方法。

一种剩余污泥高效干化工艺包括以下步骤:

(1)将剩余污泥进行厌氧发酵;

(2)将厌氧发酵后的污泥剩余液输入干化池,利用混凝剂加速泥水分离, 使泥浆进行初步浓缩;

(3)对初步浓缩的泥浆抽真空至污泥整体含水率达80%左右;

(4)用冷凝剂对抽真空后的污泥进行制冷处理;

(5)对污泥进行解冻;

(6)对解冻后的污泥再次抽真空至出水量明显较少且污泥含水率基本保持 不变时停工验收。

本发明在干化池内分层预埋冷凝管,使每层管路形成闭合回路。所述冷凝 管在解冻步骤时可用作解冻管。

本发明步骤(1)所述厌氧发酵温度为30~40℃,例如可选择30.2~39℃, 32~36.5℃,33.4~35℃等,进一步优选30~35℃,最优选33℃。

优选地,厌氧发酵的停留时间为至少10d,例如可选择10~25d,13~22d, 16~20d,18d等,进一步优选15~20d,最优选18d;

优选地,厌氧发酵过程中的pH为6.5~7.5,例如可选择6.52~7.46,6.7~7.1, 6.8等,进一步优选6.8~7.2。

通过对剩余污泥发酵过程中参数的控制,可以更好地实现减小污泥的体积, 以及对污泥进行除臭的效果。

本发明步骤(2)所述混凝剂的成分为硫酸铁和聚合硫酸铝铁的混合物。

所述混凝剂中硫酸铁和聚合硫酸铝铁的质量比为1:1~2.5:1,例如可选择 1.03:1~2.47:1,1.4:1~2.2:1,1.65:1~2:1,1.8:1等,进一步优选6:4~7:3。

优选地,聚合硫酸铝铁的质量浓度为22~45ppm,例如可选择22.1~44.5ppm, 26~40ppm,30~37.5ppm,34ppm等,进一步优选30~40ppm。

本发明所述的混凝剂可采用本领域技术人员能够获知的常用药剂。以上为 混凝剂的优先选择。

本发明步骤(3)所述的“污泥整体含水率达80%左右”可以在实际操作中 实现,本领域技术人员可以获知如何抽真空至含水率80%左右以取得相应效果。 在实际操作中,操作人员可抽真空至污泥整体含水率65~85%后停止,例如66%, 70%,78%,83%等,均可用于实施本发明。

本发明步骤(4)所述的制冷处理后污泥的温度不高于0℃,此时污泥中的 所有水分都被完全冻结,解冻后污泥中的结合水变成自由水,有利于水分的抽 滤。

优选地,步骤(4)所述的冷凝剂为CaCl2溶液。本领域技术人员能够获知 的其它工业上常用的其他冷凝剂也可用于实施本发明,例如溴化锂、液氨、乙 二醇等。

本发明步骤(5)所述的解冻处理后污泥的温度不低于2℃,此时污泥中的 水分都以液态的形式存在,有利于真空预压的进行。

步骤(5)利用厌氧发酵产生的气体燃烧产生过热蒸汽,利用过热蒸汽通过 解冻管路对污泥解冻。

步骤(5)所述解冻处理为在管路中通入热水对污泥解冻。

在实际操作中,所述的解冻处理利用厌氧发酵产生的气体燃烧产生过热蒸 汽,然后利用过热蒸汽通过解冻管路对污泥解冻。若产生的过热蒸汽不足以使 污泥解冻,则在管路中通入80~95℃的热水继续对污泥解冻。

一种剩余污泥高效干化工艺,工艺条件经优化后包括以下步骤:

(1)将剩余污泥通过管道输入厌氧发酵池中进行发酵并收集产生的甲烷等 气体;厌氧发酵温度为30-35℃,停留时间为15~20d,pH为6.5~7.5;

(2)在干化池内分层预埋冷凝管,使每层管路形成闭合回路;

(3)将厌氧发酵后的污泥剩余液通过管道输入干化池,利用混凝剂加速泥 水分离,使泥浆进行初步浓缩;所述混凝剂的成分为硫酸铁和聚合硫酸铝铁的 混合物,两者质量比为6:4~7:3,聚合硫酸铝铁的质量浓度为30~40ppm;

(4)对初步浓缩的泥浆抽真空至污泥整体含水率达80%左右;

(5)用冷凝剂对抽真空后的污泥进行制冷处理,制冷后污泥的温度不高于 0℃,冷凝剂通过制冷机组制冷,并通过管路循环利用;

(6)对污泥进行解冻,解冻后污泥的温度不小于2℃;

(7)对解冻后的污泥再次抽真空至出水量明显较少且污泥含水率基本保持 不变时停工验收。

与已有技术方案相比,本发明具有以下有益效果:

(1)污泥经厌氧发酵后,体积迅速减小,同时通过厌氧发酵还可以去除污 泥中产生臭味的物质。

(2)排水效率高。真空预压可以抽取污泥中的自由水,从而可以降低冷冻 干燥所需的能量;而冷冻干燥不仅可以使污泥中的结合水变成自由水,还可以 使污泥中形成空隙。真空预压和冷冻干燥相互促进,共同提高污泥干化的效果。

(3)节能。厌氧发酵产生的气体燃烧产生的热量可以用于污泥的解冻,过 热蒸汽不足时再补入热水解冻,减少了解冻所需能量。