申请日2012.09.24

公开(公告)日2014.03.26

IPC分类号C01G23/047; C02F1/44; C01B17/90

摘要

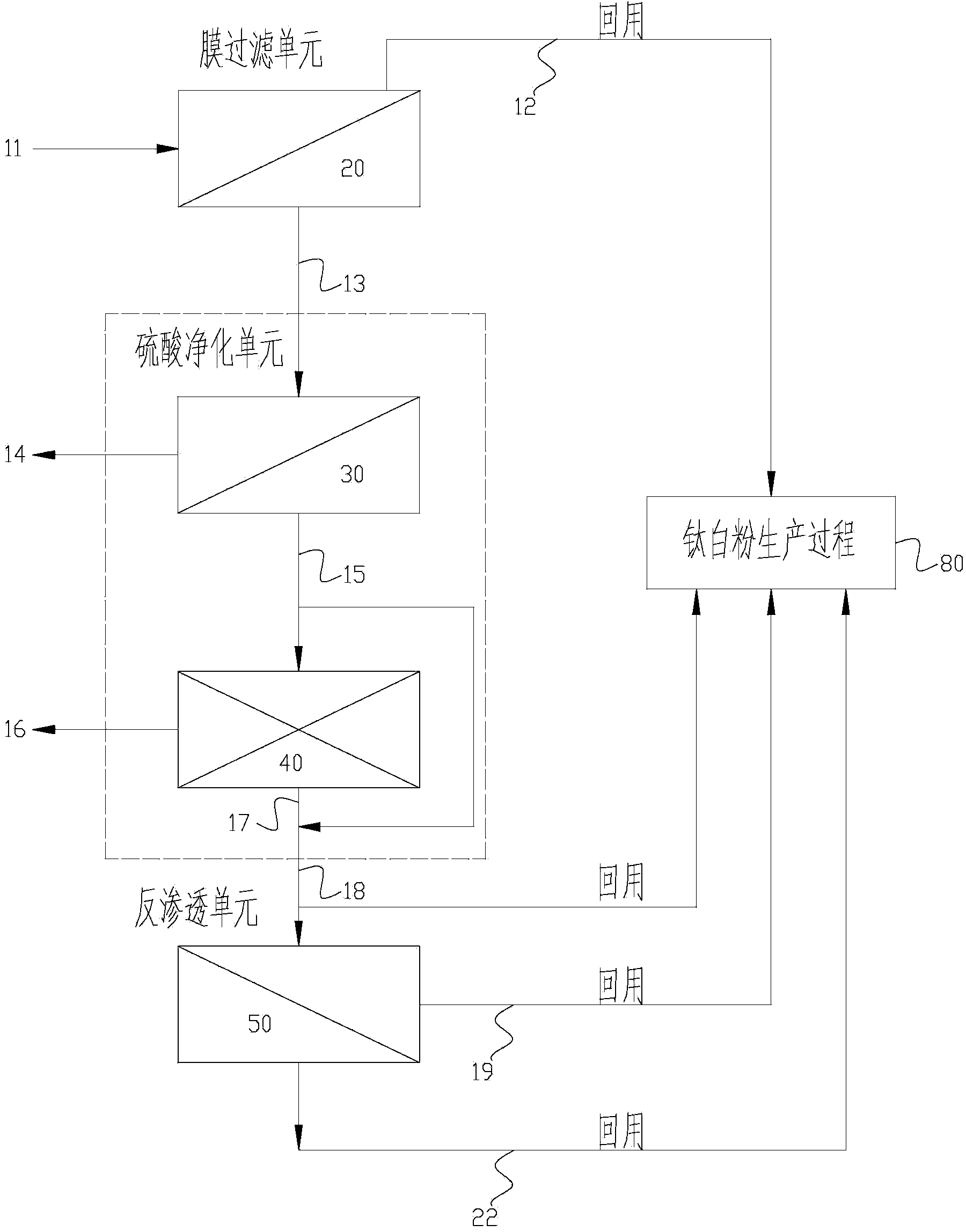

一种钛白粉生产过程中酸性废水的处理及回收工艺,主要包括以下步骤:A、将酸性废水泵入膜过滤单元,用过滤膜过滤,膜截留物为钛白粉颗粒浓缩液,送回系统回用,膜透过液为粗硫酸,进入下一步骤处理;B、将步骤A所得粗硫酸泵入硫酸净化单元,对粗硫酸进行除杂和净化,得到纯净稀硫酸,部分直接回用,部分进入下一步骤处理;C、将步骤B所得到的稀硫酸泵入反渗透单元,用反渗透膜过滤,截留物为浓缩硫酸,送回钛白粉生产系统使用;透过液为水,可直接作为工艺水回用。钛白粉酸性废水经过本发明的工艺处理后,可回收99.9%的钛白粉颗粒,80-90%的硫酸和60-80%的水,可为企业降低生产成本,大幅度减少废水排放量和污泥废渣排放量。

权利要求书

1.一种钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于,主要包括以下步骤:

A、钛白粉颗粒物回收和粗硫酸分离

将酸性废水泵入膜过滤单元,用过滤膜过滤,膜截留物为钛白粉颗粒浓缩液,送回系统回用,膜透过液为粗硫酸,进入下一步骤处理;

B、硫酸净化

将步骤A所得粗硫酸泵入硫酸净化单元,对粗硫酸进行除杂和净化,得到纯净稀硫酸,部分直接回用,部分进入下一步骤处理;

C、硫酸回收

将步骤B所得到的稀硫酸泵入反渗透单元,用反渗透膜过滤,反渗透膜截留物为浓缩硫酸,送回钛白粉生产系统作为配酸、漂白和洗涤使用;反渗透膜透过液为水,可直接作为工艺水回用到钛白粉生产系统。

2.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的酸性废水为废酸处理工段废水、尾气处理洗涤废水、泥浆洗涤废水、偏钛酸水洗废水中的一种或几种的混合酸性废水,酸性废水中硫酸含量为0.3-4%。

3.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述膜过滤单元的过滤形式采用死端过滤、错流过滤中的一种或两种形式的结合,膜元件采用管式、板式、卷式或毛细管式,过滤膜的过滤孔径为10nm-1000nm。

4.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述过滤膜采用的材质为无机材料或有机高分子材料;无机材料选自三氧化二铝、二氧化锆、二氧化钛、不锈钢、合金、镍合金或碳化硅中的一种;有机高分子材料选自聚砜、聚醚砜、聚偏氟乙烯、聚氯乙烯、聚乙烯或聚丙烯中的一种。

5.根据权利要求3所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的过滤形式采用错流过滤时,错流过滤膜表面流速控制在1-6米/秒,操作压力控制在0.1-1MPa之间,操作温度控制在1-90℃之间。

6.根据权利要求3所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的过滤形式采用错流过滤时,错流过滤膜表面流速控制在2-5米/秒,操作压力控制在0.2-0.8MPa之间,操作温度控制在5-70℃之间。

7.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的硫酸净化单元主要采用纳滤膜过滤,纳滤膜截留物为硫酸亚铁浓缩液,送至硫酸亚铁结晶器回收硫酸亚铁产品或者直接作为净水剂副产品,透过液为经过净化的稀硫酸。

8.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的硫酸净化单元还包括离子交换系统,在纳滤膜过滤后,透过液再采用离子交换系统进一步截留和去除硫酸中的杂质离子,得到更纯净的稀硫酸。

9.根据权利要求7所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的纳滤膜对硫酸镁的截留率大于75%,或者对氯化钠的截流率大于5%,或者对氯化钙的截流率大于20%,或者截留分子量在60-1000MWCO之间。

10.根据权利要求7所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的纳滤膜元件为卷式、管式、毛细管式或板式纳滤膜。

11.根据权利要求7所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述纳滤膜采用的材质为无机材料或有机高分子材料;无机材料选自三氧化二铝、二氧化锆、二氧化钛、不锈钢、合金、镍合金或碳化硅中的一种;有机高分子材料选自聚砜、聚醚砜、聚偏氟乙烯、聚氯乙烯、聚乙烯、聚酰胺、聚丙烯、聚丙烯腈、醋酸纤维素、哌嗪酰胺、丙烯-烷基聚酰胺、缩合尿素、糠醇、三羟乙基异氰酸酯、间苯二胺或均苯三甲酰氯其中的一种或几种的复合材料。

12.根据权利要求7所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述纳滤膜的操作压力控制在0.1-5MPa之间,操作温度控制在1-90℃之间。

13.根据权利要求7所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述纳滤膜的操作压力控制在1-4MPa之间,操作温度控制在5-70℃之间。

14.根据权利要求8所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的离子交换系统的类型包括固定床、模拟移动移动床、满室床、脉冲床或连续离交;所述的离子交换系统采用的功能性树脂包括弱酸性树脂、强酸性 树脂或螯合树脂。

15.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的反渗透膜元件包括但不限于卷式、管式、毛细管式或板式反渗透膜,反渗透膜在标准测试条件下对氯化钠的截留率>95%。

16.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述反渗透膜采用的材质为有机高分子材料,有机高分子材料选自聚砜、聚醚砜、聚偏氟乙烯、聚氯乙烯、聚乙烯、聚酰胺、聚丙烯、聚丙烯腈、醋酸纤维素、哌嗪酰胺、丙烯-烷基聚酰胺、缩合尿素、糠醇、三羟乙基异氰酸酯、间苯二胺或均苯三甲酰氯中的一种材料或几种的复合材料。

17.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的反渗透膜的操作压力控制在0.1-10MPa之间,操作温度控制在1-90℃之间。

18.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的反渗透膜的操作压力控制在0.7-7MPa之间,操作温度控制在5-70℃之间。

19.根据权利要求1所述的钛白粉生产过程中酸性废水的处理及回收工艺,其特征在于:所述的钛白粉颗粒浓缩液通过在浓缩液端加入水透析洗涤,使其中的硫酸、硫酸亚铁和其它可溶物杂质进入膜透过液,得到纯化的偏钛酸浓缩液,直接回用到煅烧工段煅烧。

说明书

钛白粉生产过程中酸性废水的处理及回收工艺

技术领域

本发明涉及化工生产,尤其涉及一种钛白粉生产过程中酸性废水的处理及回收 工艺。

背景技术

钛白粉具有优异的物理、化学、光学和颜料性能,已获得广泛应用,是一种重 要的日用及化工原料。钛白粉生产方法主要有硫酸法和氯化法。硫酸法由于对原料 要求低,工艺成熟,符合中国国情,目前国内钛白粉的生产以硫酸法为主。

采用硫酸法生产钛白粉,工艺路线长,三废排放量大,污染较严重,是目前生 产企业面临的主要问题。同时钛白粉收率低,与国外先进水平相比仍存在较大差距。 目前我国中小型钛白装置的TiO2收率平均约74-79%,比国外低5-10%左右。由 于TiO2收率低,造成原材料单耗高,产品成本上升,这是目前我国钛白工业急需 解决的问题之一。

硫酸法生产钛白粉的原理是,以钛精矿或酸溶性钛渣为原料,与硫酸反应进行 酸解,得到硫酸氧钛溶液,再经水解得到偏钛酸沉淀,再进入转窑煅烧产出TiO2。

在硫酸法生产钛白的过程中,每生产1t钛白将产生8~10t浓度为20%左右的 废酸,废酸中除了含有主要成分H2SO4外,还含有一定量的FeSO4、TiO2、Al2(SO4)3、 MgSO4等物质。这些废酸若不经处理直接排放,不仅污染环境,还造成资源的严 重浪费。但其综合利用无论在技术上还是在经济上都受到一定限制。现有技术的处 理方法有:(1)将废酸浓缩返回酸解或经除钛除铁再用于普钙化肥;(2)供酸洗钢材 除锈;(3)制人造金红石;(4)经石灰中和处理后排放。仅1万t废酸直接送酸解浸 取工序及配酸回用,大部份不能有效利用,送废水处理站中和处理后排放。通常采 用石灰中和,虽能达标排放,但产生大量石膏渣,形成二次污染。目前该废酸多采 用多级蒸发浓缩回收利用。

然而在钛白粉生产中,除产生上述浓度为20%的废硫酸外,还要产生大量的 酸性废水(主要来自水洗工段及尾气洗涤等工段),酸性废水中含有游离硫酸、硫 酸亚铁、偏钛酸和其它金属离子的硫酸盐。此酸性废水的产生情况是,每生产1 吨钛白粉大约产生50-100m3酸性废水。

这些废水采用二级中和、二级沉淀处理工艺。其主要是在酸性废水中加入石灰 物质以中和H2SO4、生成CaSO4·2H2O和少量Fe(OH)3污泥,污泥脱水后形成石 膏渣,产生大量的固废需要堆放。酸性废水处理和废渣堆放是制约钛白粉发展的环 保问题之一,废酸浓缩综合利用和酸性废水处理回用是解决钛白粉环保问题、降低 企业环保治理成本之关键,使废酸被浓缩后循环利用,不仅使废水得到了治理,而 且变废为宝,对企业利润与环境保护都具有较大的经济与社会意义。

发明内容

本发明的目的,就是为了解决上述现有技术存在的问题,提供一种钛白粉生产 过程中酸性废水的处理及回收工艺。

为了达到上述目的,本发明采用了以下技术方案:一种钛白粉生产过程中酸性 废水的处理及回收工艺,主要包括以下步骤:

A、钛白粉颗粒物回收和粗硫酸分离

将酸性废水泵入膜过滤单元,用过滤膜过滤,膜截留物为钛白粉颗粒浓缩液, 送回系统回用,膜透过液为粗硫酸,进入下一步骤处理;

B、硫酸净化

将步骤A所得粗硫酸泵入硫酸净化单元,对粗硫酸进行除杂和净化,得到纯 净稀硫酸,部分直接回用,部分进入下一步骤处理;

C、硫酸回收

将步骤B所得到的稀硫酸泵入反渗透单元,用反渗透膜过滤,反渗透膜截留 物为浓缩硫酸,送回钛白粉生产系统作为配酸、漂白和洗涤使用;反渗透膜透过液 为水,可直接作为工艺水回用到钛白粉生产系统。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的酸性废水为 废酸处理工段废水、尾气处理洗涤废水、泥浆洗涤废水、偏钛酸水洗废水中的一种 或几种的混合酸性废水,酸性废水中硫酸含量为0.3-4%。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述膜过滤单元的 过滤形式采用死端过滤、错流过滤中的一种或两种形式的结合,膜元件采用管式、 板式、卷式或毛细管式,过滤膜的过滤孔径为10nm-1000nm;

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述过滤膜采用的 材质为无机材料或有机高分子材料;无机材料选自三氧化二铝、二氧化锆、二氧化 钛、不锈钢、合金、镍合金或碳化硅中的一种;有机高分子材料选自聚砜、聚醚砜、 聚偏氟乙烯、聚氯乙烯、聚乙烯或聚丙烯中的一种。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的过滤形式采 用错流过滤时,错流过滤膜表面流速控制在1-6米/秒,操作压力控制在0.1-1MPa 之间,操作温度控制在1-90℃之间;

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的过滤形式采 用错流过滤时,错流过滤膜表面流速控制在2-5米/秒,操作压力控制在0.2-0.8MPa 之间,操作温度控制在5-70℃之间;

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的硫酸净化单 元主要采用纳滤膜过滤,纳滤膜截留物为硫酸亚铁浓缩液,送至硫酸亚铁结晶器回 收硫酸亚铁产品或者直接作为净水剂副产品,透过液为经过净化的稀硫酸。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的硫酸净化单 元还包括离子交换系统,在纳滤膜过滤后,透过液再采用离子交换系统进一步截留 和去除硫酸中的杂质离子,得到更纯净的稀硫酸。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的纳滤膜对硫 酸镁的截留率大于75%,或者对氯化钠的截流率大于5%,或者对氯化钙的截流率 大于20%,或者截留分子量在60-1000MWCO之间。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的纳滤膜元件 为卷式、管式、毛细管式或板式纳滤膜。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述纳滤膜采用的 材质为无机材料或有机高分子材料;无机材料选自三氧化二铝、二氧化锆、二氧化 钛、不锈钢、合金、镍合金或碳化硅中的一种;有机高分子材料选自聚砜、聚醚砜、 聚偏氟乙烯、聚氯乙烯、聚乙烯、聚酰胺、聚丙烯、聚丙烯腈、醋酸纤维素、哌嗪 酰胺、丙烯-烷基聚酰胺、缩合尿素、糠醇、三羟乙基异氰酸酯、间苯二胺或均苯 三甲酰氯其中的一种或几种的复合材料。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述纳滤膜的操作 压力控制在0.1-5MPa之间,操作温度控制在1-90℃之间。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述纳滤膜的操作 压力控制在1-4MPa之间,操作温度控制在5-70℃之间。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的离子交换系 统的类型包括固定床、模拟移动移动床、满室床、脉冲床或连续离交;所述的离子 交换系统采用的功能性树脂包括弱酸性树脂、强酸性树脂或螯合树脂。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的反渗透膜元 件包括但不限于卷式、管式、毛细管式或板式反渗透膜,反渗透膜在标准测试条件 下对氯化钠的截留率>95%。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述反渗透膜采用 的材质为有机高分子材料,有机高分子材料选自聚砜、聚醚砜、聚偏氟乙烯、聚氯 乙烯、聚乙烯、聚酰胺、聚丙烯、聚丙烯腈、醋酸纤维素、哌嗪酰胺、丙烯-烷基 聚酰胺、缩合尿素、糠醇、三羟乙基异氰酸酯、间苯二胺或均苯三甲酰氯中的一种 材料或几种的复合材料。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的反渗透膜的 操作压力控制在0.1-10MPa之间,操作温度控制在1-90℃之间。

上述钛白粉生产过程中酸性废水的处理及回收工艺,其中,所述的反渗透膜的 操作压力控制在0.7-7MPa之间,操作温度控制在5-70℃之间。

所述的钛白粉颗粒浓缩液通过在浓缩液端加入水透析洗涤,使其中的硫酸、硫 酸亚铁和其它可溶物杂质进入膜透过液,得到纯化的偏钛酸浓缩液,直接回用到煅 烧工段煅烧。

钛白粉酸性废水经过本发明的工艺处理后,可回收99.9%的钛白粉颗粒, 80-90%的硫酸和60-80%的水,可为生产企业降低生产成本,大幅度减少废水排放 量、大幅度减少固体废弃物排放量,使企业更容易达到环保要求,能够为企业实现 节能减排的目的。

本发明钛白粉生产过程中酸性废水的处理及回收工艺的优点和特点具体体现 在以下几个方面:

1、变废为宝、节能减排、减污增效;

2、回收高附加值钛白粉颗粒,实现变废为宝,减污增效的目的;

3、回收高附加值稀硫酸,回收率80-90%以上;

4、回收高级别工艺用水,水回收率达到60-80%;

5、节约新鲜用水量和减少污水排放量;

6、大量减少泥渣排放量,比传统污水处理系统可减少污泥废渣约80-90%;

7、典型清洁生产工艺,实现经济和环境双赢;

8、工艺简短,自动化控制,易于操作便于管理;

9、占地少,运行费用低。