申请日2012.10.11

公开(公告)日2014.12.17

IPC分类号C02F9/04; C07C63/26; C02F103/36; C02F1/28; C02F1/42; C07C51/265

摘要

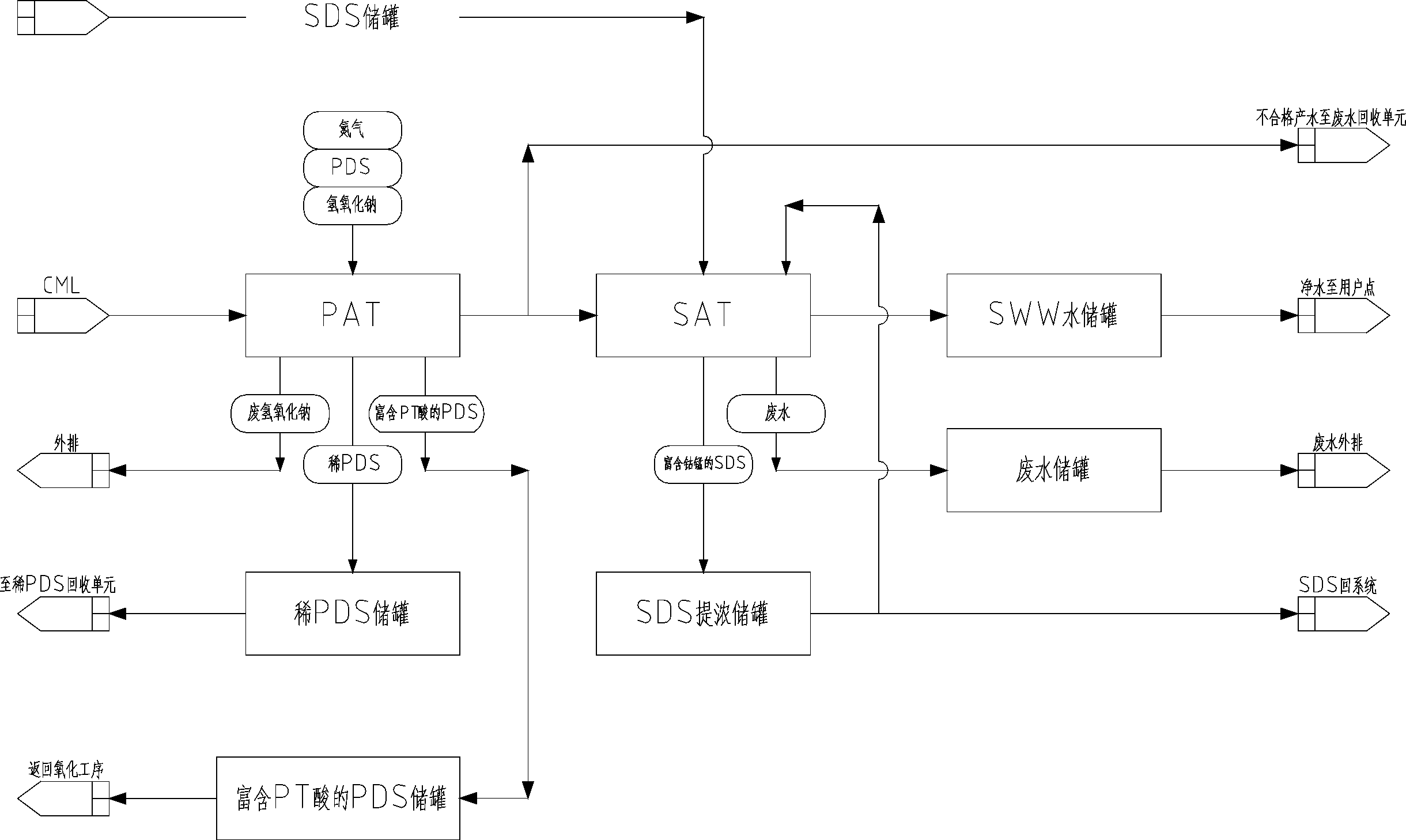

本发明公开了一种精对苯二甲酸生产装置精制工序废水处理的方法,即:从精对苯二甲酸生产装置精制工序(简称:精制工序)排放的废水中回收对甲基苯甲酸(简称:PT酸),并返回到精对苯二甲酸生产装置氧化工序(简称:氧化工序)作为生产原料,来生产精对苯二甲酸(PTA),同时,净化后的部分废水进行二次净化,回收有用的金属钴锰,返回到氧化工序使用,二次净化后的废水,用于精制工序使用,替代部分脱盐水,从而使精制工序的废水得到充分的回收和利用,达到效益最大化。

权利要求书

1.一种精对苯二甲酸生产装置精制工序废水处理的方法,具体包括以下步骤:

步骤100:PT酸的吸附;经过冷却并固液分离后的精制工序废水CML,温度为40~70℃, 含有100~1000ppm的PT酸,100~1000ppm的苯甲酸,10~100ppm的钴离子,10~100ppm 的锰离子,CODcr为3000~9000ppm;送入第一级吸附塔PAT,第一级吸附塔PAT的进料 流速在1~30m/hr,停留时间在5~120min;对于第一级吸附塔PAT中的第一吸附剂PAM, PT酸的穿透时间要长于苯甲酸的穿透时间,在开始阶段,苯甲酸、PT酸均被吸附,随着 时间的推移,苯甲酸逐渐溢出到液相,在线第一级吸附塔PAT吸附富集的主要是PT酸, 在达到80%~90%的PT酸穿透时间停止进料,第一级吸附塔PAT根据需要选择并联或者串 联运行;第一吸附剂PAM为PT酸的穿透时间要长于苯甲酸的穿透时间,在开始阶段,苯 甲酸、PT酸均被吸附,随着时间的推移,苯甲酸逐渐溢出到液相的吸附剂;

步骤200:PT酸解吸;

步骤210:在接近PT酸的穿透时间的时刻,停止精制工序废水CML进料,将第一解吸剂 PDS送入离线的第一级吸附塔PAT,第一解吸剂PDS的进料速率为1~30m/h,停留时间在 5~60min,第一解吸剂PDS的温度为其的冰点和沸点之间的任意温度,温度范围在40~80℃; 第一解吸剂为可以将吸附剂吸附的PT酸、苯甲酸予以解吸的解吸剂;

步骤220:将被吸附的PT酸解吸出来,输送到氧化工序,参与氧化反应,使PT酸转化为 对苯二甲酸,最终成为产品;

步骤230:使用二次净化后的废水SWW或脱盐水对离线PAT进行水洗,二次净化后的废 水SWW或脱盐水的进料流率在1~30m/h,停留时间在5~120min,温度范围为40~80℃, 第一级吸附塔PAT中流出的稀第一解吸剂PDS水溶液返回到氧化工序进行回收处理;

步骤300:钴锰的吸附;

步骤310:净化后的废水PWW进入吸附金属离子的第二级吸附塔SAT进行金属离子吸附, 第二级吸附塔SAT中填充有第二吸附剂SAM,第二吸附剂SAM为具有离子吸附功能的 螯合树脂,用以进行钴锰金属离子的吸附;

步骤320:当检测到第二级吸附塔SAT排出的水中含有钴锰中一种或多种时,进行第二级 吸附塔SAT的切换,为保证二次净化后的废水SWW的品质,将切换时间缩短到穿透时间 的80%~90%;

步骤330:当吸附饱和后切换下线,使用第二解吸剂SDS解吸,含有钴锰金属离子的第二 解吸剂SDS返回氧化工序使用,并使用二次净化后的废水SWW或脱盐水来进行再生洗涤;

步骤400:二次净化后的废水SWW的回用:二次净化后的废水SWW专门收集,用于精 制工序的生产使用以及作为本系统的冲洗水使用。

说明书

一种精对苯二甲酸生产装置精制工序废水处理的方法

技术领域

本发明涉及一种工业废水的处理方法,特别涉及一种精对苯二甲酸生产装置精制工序废水处理的方法。

背景技术

目前,精对苯二甲酸(PTA)生产大部分生产工艺都包括下面几个阶段:氧化反应阶段,对二甲苯在醋酸溶液中被氧化,形成对苯二甲酸(以下简称:TA);获得粗对苯二甲酸(以下简称:CTA)晶体阶段,经过结晶、洗涤、干燥,得到CTA晶体;加氢精制阶段,将CTA溶解到热水中,并对其进行加氢处理使其纯化;PTA结晶阶段,在加氢纯化阶段之后,在水溶液中PTA进行结晶;获得PTA晶体,回收PTA晶体;水洗和干燥阶段,用水冲洗获得的PTA颗粒,尔后对其进行干燥,成为产品。

在PTA生产阶段中分离出来的母液中,都会含有PT酸,苯甲酸、钴锰金属离子。如果将这些废水直接排放到环境中,会引起环境污染。

发明内容

发明目的:根据背景技术可知,精制工序废水中含有大量的PT酸、苯甲酸以及钴锰离子。PT酸可以通过氧化转化成TA,如果废水中的PT酸能被回收,并作为氧化反应阶段的进料,将会提高PTA的产量。钴锰离子可以回收用于氧化工序,以降低催化剂的单耗。回收的PT酸中混有苯甲酸,如果回收的苯甲酸加入到氧化反应中,反应系统中的苯甲酸浓度就会由于进料中含有的苯甲酸而升高,将加大氧化工序残渣处理的负荷。因此,本发明提供了一种精对苯二甲酸生产装置精制工序废水处理的方法,可以从含有苯甲酸和PT酸的废水中单独回收PT酸,或者混合回收。

为实现上述目的,本发明采用的技术方案是:一种精对苯二甲酸生产装置精制工序废水处理的方法,具体包括以下步骤:

步骤100:PT酸的吸附;经过冷却并固液分离后的精制工序废水CML,温度为40~70 oC,含有100~1000ppm的PT酸,100~1000ppm的苯甲酸,10~100ppm的钴离子,10~100ppm的锰离子,CODcr为3000~9000ppm;送入第一级吸附塔PAT,第一级吸附塔PAT的进料流速在1~30m/hr,停留时间在5~120min;对于第一级吸附塔PAT中的第一吸附剂PAM,PT酸的穿透时间要长于苯甲酸的穿透时间,在开始阶段,苯甲酸、PT酸均被吸附,随着时间的推移,苯甲酸逐渐溢出到液相,在线第一级吸附塔PAT吸附富集的主要是PT酸,在达到80%~90%的PT酸穿透时间停止进料,第一级吸附塔PAT根据需要选择并联或者串联运行;

步骤200:PT酸解吸;

步骤210:在接近PT酸的穿透时间的时刻,停止精制工序废水CML进料,将第一解吸剂PDS送入离线的第一级吸附塔PAT,第一解吸剂PDS的进料速率为1~30m/h,停留时间在5~60min,第一解吸剂PDS的温度为其的冰点和沸点之间的任意温度,温度范围在40~80oC;

步骤220:将被吸附的PT酸解吸出来,输送到氧化工序,参与氧化反应,使PT酸转化为对苯二甲酸,最终成为产品;

步骤230:使用二次净化后的废水SWW或脱盐水对离线PAT进行水洗,二次净化后的废水SWW或脱盐水的进料流率通常在1~30 m/h,停留时间在5~120min,温度范围为40~80oC,第一级吸附塔PAT中流出的稀第一解吸剂PDS水溶液返回到氧化工序进行回收处理;

步骤300:钴锰的吸附;

步骤310:净化后的废水PWW进入吸附金属离子的第二级吸附塔SAT进行金属离子吸附,第二级吸附塔SAT中填充有第二吸附剂SAM, 第二吸附剂SAM为具有离子吸附功能的螯合树脂,用以进行钴锰等金属离子的吸附;

步骤320:当检测到第二级吸附塔SAT排出的水中含有钴锰中一种或多种时,进行第二级吸附塔SAT的切换,为保证二次净化后的废水SWW的品质,将切换时间缩短到穿透时间的80%~90%;

步骤330:当吸附饱和后切换下线,使用第二解吸剂SDS解吸,含有钴锰等金属离子的第二解吸剂SDS返回氧化工序使用,并使用二次净化后的废水SWW或脱盐水来进行再生洗涤;

步骤400:二次净化后的废水SWW的回用:二次净化后的废水SWW专门收集,用于精制工序的生产使用以及作为本系统的冲洗水使用。

有益效果:本发明将排放到废水中的PT酸被选择性的回收,并作为生产的原料,从而提高了PTA的产量;钴锰金属的回收,降低了氧化工序催化剂的单耗。同时,由于将CML中的PT酸回收出来,减少了外排废水中的有机物含量以及金属含量,部分净化后的废水得以回用,降低了装置脱盐水的消耗。