申请日2012.10.12

公开(公告)日2015.03.11

IPC分类号C02F9/14

摘要

本发明公开了一种用于废水处理的升流式缺氧生物反应/沉淀器,所述反应/沉淀器为矩形,一体化结构,包括:反应区、配水区、沉淀区、进水及回流系统、出水系统和排泥排气系统。反应区设置在反应/沉淀器下部;沉淀区设置于反应/沉淀器上部中间位置,沉淀区底部为配水/回泥系统;配水区设置在反应区与沉淀区之间;反应区内设置进水及回流系统,在反应/沉淀器的上部、斜对角设置出水系统。利用本发明,可以形成升流式反应条件,有利于生物反应过程传质,提高生物反应效率;生物反应后的废水经过一体化的沉淀区沉淀,沉淀污泥返回反应区,有利于微生物量的保持。

权利要求书

1.一种用于废水处理的升流式缺氧生物反应/沉淀器,其特征在于:

所述反应/沉淀器为矩形,一体化结构,包括:反应区、配水区、沉淀区、 进水及回流系统、出水系统和排泥排气系统;

所述反应区设置在反应/沉淀器下部,包括:主反应区、左升流井和右升流 井;主反应区顶部设置反应区顶板,反应区顶板两端分别连接竖直的升流井隔 墙,升流井隔墙和反应/沉淀器内壁之间形成左右两个方形的升流井,升流井底 部敞开,与主反应区贯通,上部敞口;

所述沉淀区设置于反应/沉淀器上部中间,矩形,四周封闭,上部敞口,沉 淀区底部设置有配水/回泥系统,沉淀区前、后壁为反应/沉淀器池壁,沉淀区左、 右壁为沉淀区隔墙;配水/回泥系统为由长斜板、短斜板、端斜板搭接而成的波 形结构,长斜板与短斜板在顶部和底部分别搭接形成顶部条形缝和底部条形缝, 端斜板和沉淀区隔墙搭接形成端部条形缝;沉淀区的上部水平设置集水槽,集 水槽两边侧壁设置集水堰,集水槽口一端敞开,伸入出水井,另一端槽口封闭;

所述配水区设置在反应区和沉淀区之间,由四条廊道、二个分配井和四个 降流井组成,反应/沉淀器的左右两侧,平行的升流井隔墙和沉淀区隔墙由二条 与其垂直的分配井隔墙分隔成三个尺寸相同的矩形空间,中间为分配井,两侧 为降流井,分配井隔墙顶部设置配水堰,分配井底部封闭,设置在升流井隔墙 上的过流洞连通升流井和分配井,并在升流井内的过流洞处设置潜水泵,降流 井底部敞开;在反应区顶板以上、沉淀区配水/回泥系统以下与分配井隔墙相对 应的位置设置廊道隔墙,廊道隔墙与分配井隔墙相连接,将配水区下部分成四 条宽度相同的廊道,廊道的一端与对应位置的降流井相连通;

所述进水及回流系统设置在反应区内,包括:进水干管、配水支管、回流 立管和水流分配器;进水干管从反应/沉淀器外部进入,水平设置在反应区内, 通过配水支管连接回流立管,所述配水支管对称设置于进水干管的两侧,所述 回流立管每四个一组,通过呈工字型对称设置的配水支管相连接,回流立管下 端连接反应区底部的水流分配器,另一端穿过反应区顶板伸入到配水区;

所述出水系统设置在反应/沉淀器的上部,在斜对角位置由反应/沉淀器池 壁、沉淀区隔墙、降流井隔墙形成二个出水井,出水井的底部封闭,上部敞口, 顶面与沉淀区齐平;沉淀区的集水槽接入出水井,出水井底部设置出水管;

所述排泥排气系统包括:设置在反应区底部的排泥管、设置在出水井内的 出水井底排气管和设置在分配井内的分配井底排气管。

2.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

反应区的底板至顶板的垂直高度不小于4m。

3.如权利要求2所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

反应区的底板至顶板的垂直高度与相邻回流立管最大间距之比不小于2。

4.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

所述配水支管与回流立管的连接点位于回流立管管顶以下600~1000mm之 间。

5.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

所述沉淀区的底部条形缝的总面积不大于顶部条形缝总面积的60%;

底部条形缝、端部条形缝的宽度不小于20mm;

顶部条形缝与底部条形缝的垂直距离不小于500mm。

6.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

所述长斜板与短斜板组成的夹角θ在80゜~100゜之间。

7.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

所述长斜板面向对应廊道内水流方向倾斜设置,短斜板背向对应廊道内水流 倾斜设置。

8.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

沉淀区的顶部条形缝至集水堰堰口的垂直高度不小于1.5m。

9.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特征 在于:

反应区的上升流速为1.0~2.5m/h;

配水区廊道中最大水平流速不超过0.1m/s;

沉淀区顶部条形缝的过流平均流速0.01~0.03m/s。

10.如权利要求1所述的用于废水处理的升流式缺氧生物反应/沉淀器,其特 征在于:

沉淀区的表面负荷不超过1.5m3/m2.h。

说明书

一种用于废水处理的升流式缺氧生物反应/沉淀器

技术领域

本发明涉及废水生物处理领域,更进一步说,涉及一种用于废水处理的升 流式缺氧生物反应/沉淀器。

背景技术

废水处理中,缺氧生物处理是一种常用的工艺,如水解、酸化、反硝化等 过程,根据微生物的生长形态可分为两种类型,生物膜型缺氧生物处理和活性 污泥型缺氧生物处理,前一种类型的反应器中加装填料用于微生物附着生长, 后一种类型的反应器内无填料,微生物以污泥絮体或污泥颗粒的形态生长。

对于生物膜型缺氧生物反应器,由于缺氧生物反应不进行曝气,反应器内 的混合必须依靠水力搅拌或机械搅拌来完成,由于反应器中填料可能缠绕转动 部件,难以直接采用机械搅拌,多采用水力搅拌,即便如此,由于填料安装的 不均匀性,水流会从填料稀疏、过流阻力小的途径通过,其他区域相对成为死 水区,这种现象为水流短路,水流短路使实际的水力停留时间大大缩短,同时 水流过流区域填料稀疏,生物量少,严重影响处理效果。

对于污泥型缺氧生物反应器,通常采用液下机械搅拌,其实际应用也存在 问题:一是搅拌强度的不均匀性,搅拌机械附近强度大,远处强度小,搅拌强 度的不均匀使微生物形态受影响,难以形成良好沉降性能的絮体或颗粒形态; 二是微生物难以截留,这种类型的反应器中,水流方向通常是发散的,要达到 反应器中较高的微生物浓度,就需要设置沉淀池来截留微生物,相应的需要较 大的占地面积,建设费用也相应增加。实际中大部分污泥型缺氧生物反应器不 设置沉淀,而将后续好氧处理单元的活性污泥回流到缺氧生物反应器,这种工 艺中微生物处于缺氧-好氧交替变换的环境中,难以生长较高浓度和高活性的具 有水解、酸化、反硝化功能的微生物,制约了缺氧反应功能的发挥。

此外,一种脉冲进水的水解/酸化反应器有实际应用,其原理类似给水处理 工艺中的脉冲澄清池,进水首先进入虹吸发生器,当虹吸发生器达到一定液位 后产生虹吸,将虹吸发生器中进水通过多根虹吸管均匀分布到反应器底部,虹 吸发生器降低到一定液位后,虹吸停止,反应器配水也停止,进入下一个循环 周期。这种水解/酸化反应器中的泥水混合是间歇的,传质强度低,反应器效率 不高,其次由于配水的间歇性,导致出水的间歇性,出水中带泥严重,不能在 反应器中存留足量的微生物。

与反应器结合在一起的沉淀器在一体化氧化沟中有应用,沉淀器有侧面进 水底部排泥和底部进水底部排泥两种形式。运行中发现,侧面进水底部排泥沉 淀器存在局部积泥的问题;底部进水底部排泥沉淀器由于底部配水系统的压力 不平衡,产生水流的横向流动,通常是一端进水,另一端回泥,影响沉淀效果。

发明内容

为解决现有技术中存在的问题,本发明提供了一种用于废水处理的缺氧生 物反应/沉淀器,既能实现反应器中良好的混合形态,又能截留反应器中的微生 物,可应用于水解、酸化、反硝化等多种缺氧工艺单元。采用强制内循环升流 式反应器形式,为微生物反应创造良好的水力条件;采用新的沉淀配水/排泥结 构,实现沉淀器底部均匀进水与排泥;将反应器与沉淀器进行竖向组合,实现 生物反应与微生物截留一体化,节省占地,降低工程造价。

本发明的目的是提供一种用于废水处理的缺氧生物反应/沉淀器。

所述反应/沉淀器为矩形,一体化结构,包括:反应区、配水区、沉淀区、 进水及回流系统、出水系统和排泥排气系统;

所述反应区设置在反应/沉淀器下部,包括:主反应区、左升流井和右升流 井;主反应区顶部设置反应区顶板,反应区顶板两端分别连接竖直的升流井隔 墙,升流井隔墙和反应/沉淀器内壁之间形成左右两个方形的升流井,升流井底 部敞开,与主反应区贯通,上部敞口;

所述沉淀区设置于反应/沉淀器上部中间,矩形,四周封闭,上部敞口,沉 淀区底部设置有配水/回泥系统,沉淀区前、后壁为反应/沉淀器池壁,沉淀区左、 右壁为沉淀区隔墙;配水/回泥系统为由长斜板、短斜板、端斜板搭接而成的波 形结构,长斜板与短斜板在顶部和底部分别搭接形成顶部条形缝和底部条形缝, 端斜板和沉淀区隔墙搭接形成端部条形缝;沉淀区的上部水平设置集水槽,集 水槽两边侧壁设置集水堰,集水槽口一端敞开,伸入出水井,另一端槽口封闭;

所述配水区设置在反应区和沉淀区之间,由四条廊道、二个分配井和四个 降流井组成,反应/沉淀器的左右两侧,平行的升流井隔墙和沉淀区隔墙由二条 与其垂直的分配井隔墙分隔成三个尺寸相同的矩形空间,中间为分配井,两侧 为降流井,分配井隔墙顶部设置配水堰,分配井底部封闭,设置在升流井隔墙 上的过流洞连通升流井和分配井,并在升流井内的过流洞处设置潜水泵,降流 井底部敞开;在反应区顶板以上、沉淀区配水/回泥系统以下与分配井隔墙相对 应的位置设置廊道隔墙,廊道隔墙与分配井隔墙相连接,将配水区下部分成四 条宽度相同的廊道,廊道的一端与对应位置的降流井相连通;

所述进水与回流系统设置在反应区内,包括:进水干管、配水支管、回流 立管和水流分配器;进水干管从反应/沉淀器外部进入,水平设置在反应区内, 通过配水支管连接回流立管,所述配水支管对称设置于进水干管的两侧,所述 回流立管每四个一组,通过呈工字型对称设置的配水支管相连接,回流立管下 端连接反应区底部的水流分配器,另一端穿过反应区顶板伸入到配水区;

所述出水系统设置在反应/沉淀器的上部,在斜对角位置由反应/沉淀器池 壁、沉淀区隔墙、降流井隔墙形成二个出水井,出水井的底部封闭,上部敞口, 顶面与沉淀区齐平;沉淀区的集水槽接入出水井,出水井底部设置出水管;

所述排泥排气系统包括:设置在反应区底部的排泥管、设置在出水井内的 出水井底排气管和设置在分配井内的分配井底排气管。

其中,优选:

反应区的底板至顶板的垂直高度不小于4m;

反应区的底板至顶板的垂直高度与相邻回流立管最大间距之比不小于2;

所述配水支管与回流立管的连接点位于回流立管管顶以下600~1000mm之 间;

所述沉淀区的底部条形缝的总面积不大于顶部条形缝总面积的60%;

底部条形缝、端部条形缝的宽度不小于20mm;

顶部条形缝与底部条形缝的垂直距离不小于500mm;

所述长斜板与短斜板组成的夹角θ在80°~100°之间;

所述长斜板面向对应廊道内水流方向倾斜设置,短斜板背向对应廊道内水流 倾斜设置;一个降流井对应一个廊道,水流是从降流井进入到廊道中,并在廊 道中水平流动,由于四条廊道的进水是交错相向的,每一条长斜板和短斜板的 布置方向也是不同的。

沉淀区的顶部条形缝至集水堰堰口的垂直高度不小于1.5m;

反应区的上升流速为1.0~2.5m/h;

配水区廊道中最大水平流速不超过0.1m/s;

沉淀区顶部条形缝的过流平均流速0.01~0.03m/s。

沉淀区的表面负荷不超过1.5m3/m2.h。

本发明是通过以下技术方案实现的:

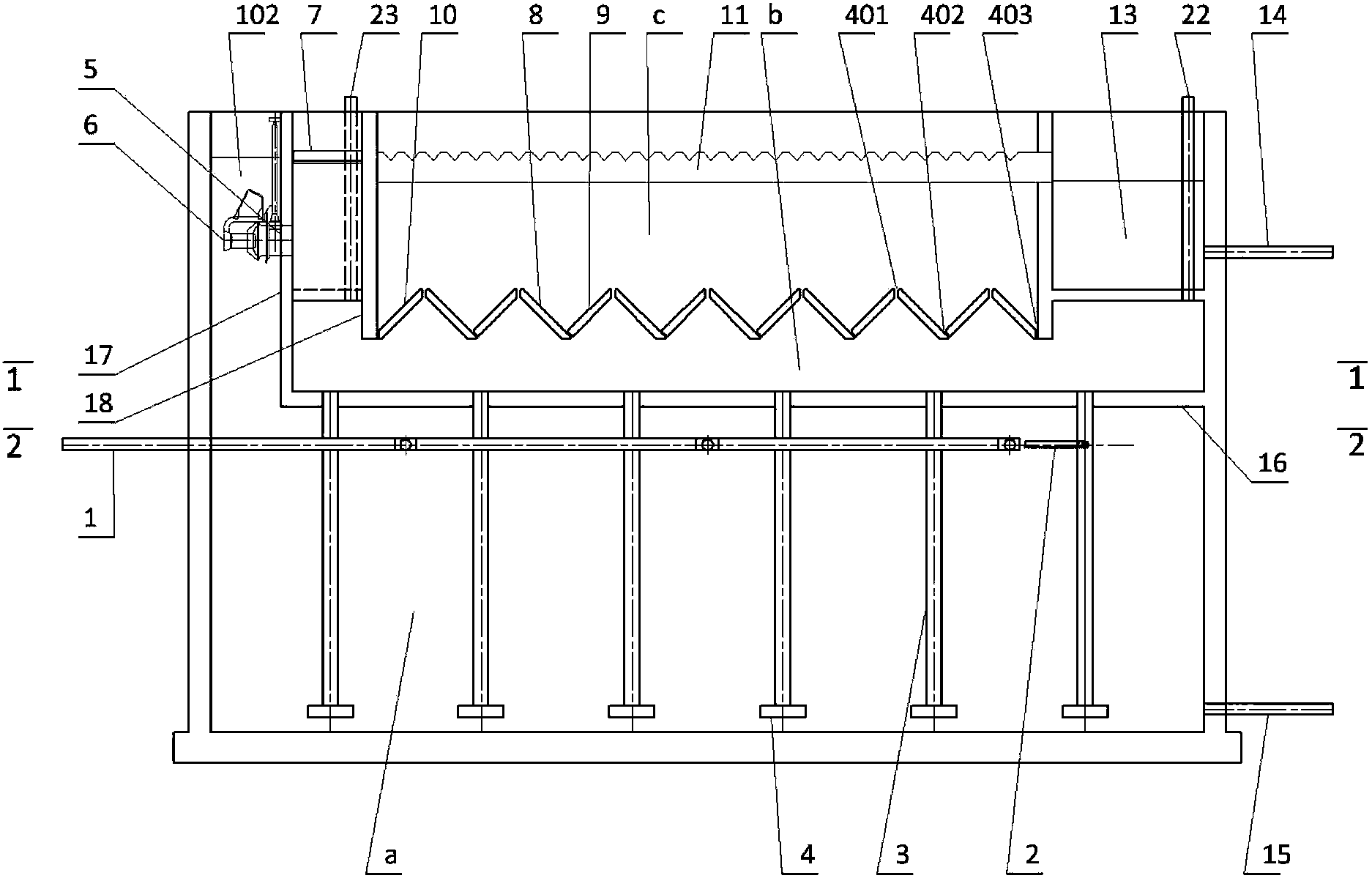

所述反应/沉淀器为矩形,一体化结构,包括:反应区a、配水区b、沉淀区 c、进水及回流系统、出水系统和排泥排气系统;

所述反应区a设置在反应/沉淀器下部,包括:主反应区101、左升流井102 和右升流井103;主反应区顶部设置反应区顶板16,反应区顶板两端分别连接 竖直的升流井隔墙17,升流井隔墙和反应/沉淀器内壁之间形成左右两个方形的 升流井,升流井底部敞开,与主反应区贯通,上部敞口,其顶面与沉淀区c齐 平;

所述沉淀区c设置于反应/沉淀器上部中间位置,矩形,四周封闭,上部敞 口,底部为配水/回泥系统,沉淀区前、后壁为反应/沉淀器池壁,沉淀区左、右 壁为沉淀区隔墙18;配水/回泥系统为由长斜板8、短斜板9、端斜板10搭接而 成的波形结构,长斜板8的断面为等腰梯形削去下角,短斜板9的断面也为梯 形削角,一端形状与长斜板8对称,另一端为直边削角,长斜板8比短斜板9 略长。在配水/回泥系统的波谷处,直边的短斜板9端部搭接在长斜板搭8的端 部之上形成底部条形缝402,端斜板和沉淀区隔墙搭接形成端部条形缝403,在 配水/回泥系统的波峰处,斜边的短斜板9端部与长斜板搭8的端部搭接形成顶 部条形缝401;沉淀区的上部水平设置两条集水槽12,集水槽两边侧壁设置集 水堰11,集水槽口一端敞开,伸入出水井14,另一端槽口封闭;

所述配水区b设置在反应区a和沉淀区c之间,由四条廊道、二个分配井 和四个降流井组成,在反应/沉淀器的左右两侧,升流井隔墙17和沉淀区隔墙 18相平行,由二条与其垂直的分配井隔墙19分隔成三个尺寸相同的矩形空间, 中间为分配井,两侧为降流井,分配井隔墙顶部低于沉淀区顶部,在分配井隔 墙顶部设置配水堰7,配水堰7的堰顶高于沉淀区水位,分配井底部封闭,升流 井隔墙17上设过流洞5,连通升流井和分配井,并在升流井内的过流洞处设置 潜水泵6,降流井底部敞开。从反应/沉淀器的俯视图看,位于左侧的分别为左 分配井201、降流井A和降流井C,位于右侧的分别为右分配井301、降流井B 和降流井D,在反应区顶板1)以上、沉淀区配水/回泥系统以下设置廊道中隔 墙21和廊道侧隔墙20,廊道中隔墙21两端延伸至升流井隔墙17并连接,廊道 侧隔墙20两端分别延伸至升流井隔墙17和反应/沉淀器池壁并连接,廊道中隔 墙21、廊道侧隔墙20与分配井隔墙处于同一平面上,并相互连接成一体,三条 隔墙将配水区下部分成四条宽度相同的廊道,分别为廊道A、廊道B、廊道C和 廊道D,廊道的一端分别与对应位置的降流井A、降流井B、降流井C和降流井 D相连通;

所述进水与回流系统设置在反应区a内,包括:进水干管1、配水支管2、 回流立管3和水流分配器4;进水干管从反应/沉淀器外部进入,在反应区内水 平设置,通过配水支管连接回流立管,所述配水支管对称设置于进水干管的两 侧。反应区a中布置的回流立管数目为4的整数倍,网格状布置,横向间距相 同、纵向间距相同;一套配水支管2连接四个回流立管3,连接管道对称布置, 长度相同、管径一致。回流立管3的下端连接反应区底部的水流分配器4,另一 端敞口,穿过反应区顶板16伸入到配水区,与配水区相连通;

所述出水系统设置在所述反应/沉淀器的上部,在斜对角位置由反应/沉淀器 池壁、沉淀区隔墙、降流井隔墙形成二个出水井13,出水井的底部封闭,上部 敞口,顶面与沉淀区齐平;沉淀区的集水槽12接入出水井,出水井底部设置出 水管14;

所述排泥排气系统包括:设置在反应区a底部的排泥管15、设置在出水井 内的出水井底排气管22和设置在分配井内的分配井底排气管23。

废水在本发明的反应/沉淀器中处理过程如下:

废水从进水干管1进入后,通过多个配水支管2均匀分配到回流立管3中, 并与回流立管3中回流的混合液混合,由于回流立管3在反应器中是均匀分布 的,废水的进水可以实现与回流混合液的均匀混合,并实现在反应器中的均匀 分布。

进水与回流混合液经过回流立管3进入水流分配器4,将水流的下向流动转 化为水平方向放射状的扩散流动,实现与反应器中泥水混合物的均匀混合,由 于水流分配器4布置在主反应区101的底部,混合过程也在反应区底部完成。 随后,混合液水流向上流动,形成向上流动的均匀流场,承担生物反应功能的 缺氧微生物可能以絮体或颗粒污泥的形态存在,并在该流场中处于悬浮状态, 实现高效率的生物反应。

主反应区101上升水流到达反应区顶板16后受阻,水流从两侧的左升流井 102和右升流井103继续向上流动,并分别通过潜水泵6提升进入左分配井201 和右分配井301,进入分配井的水流先向上流动,再经两侧壁顶部的配水堰7溢 流进入降流井,转化为下向流动,进入廊道后转化为水平流动。

廊道A、B中的水流是一致的,其流动过程中有以下汇流或分流发生:

1)廊道中水流通过回流立管3返回到反应区a,实现水流循环,该过程 为分流;

2)廊道中水流通过顶部条形缝401进入沉淀区c,该过程为分流;

3)沉淀区c中底部沉淀的污泥通过底部条形缝402、端部条形缝403返 回廊道,该过程为汇流;

4)通过顶部条形缝401进入沉淀区c的总流量大于本发明生物反应/沉淀 器的进水流量,多出的流量等于沉淀区c返回廊道的污泥流量。

水流途径廊道流动的过程中,水量是沿水流方向减小的,廊道中水流压强 相应发生变化,也就是说在每个汇流点或分流点处的水流压强是有差异的,这 种压强差异会导致同类型汇流或分流点的通过流量不一致,如不同位置的回流 立管3的回流流量有差异,不同位置的顶部条形缝401的进水流量有差异,不 同位置的底部条形缝402的回流污泥流量有差异。这种差异的存在会影响反应 区配水、沉淀区进水的均匀性。为了解决这一问题,本发明中将配水区分成四 条廊道,从俯视图看,自上而下分别为廊道A、廊道B、廊道C和廊道D,其中 廊道A、廊道C承接左分配井201来水,水流自左向右流动,廊道B、廊道D由 右分配井301来水,水流自右向左流动,向左流动的廊道与向左流动的廊道交 错排列,采用这种排列措施后,虽然每个廊道中的沉淀区进水、沉淀区回泥、 反应区回流存在不均匀性,但从整个沉淀区和反应区平面看,可以最大程度的 消除配水不均匀性,实现反应区均匀回流、沉淀区均匀进水、沉淀区均匀回泥。

对于沉淀区c的底部配水/回泥系统,长斜板8与短斜板9组成一个基本配 水/回泥单元,如图7所示,对应于顶部条形缝401、底部条形缝402的过流断 面A-A、B-B、C-C,分别列伯努利方程如下:

式中:PA、PB、PC分别为断面A-A、B-B、C-C的压力,uA、uB、uC分别为断 面A-A、B-B、C-C的过流速度,ΔPA-B为断面A-A和B-B之间的过流阻力损失,ΔPB-C为断面B-B和C-C之间的过流阻力损失。根据断面面积和流量变化,三个断面流 速关系如下:uA≈uC>uB,从(5)式可得出PB>PC。

ΔPA-B可表示为:

代入(4)式得:

从(7)式可以得出PB>PA。

PB>PA及PB>PC表明B-B断面处的压力大于A-A断面和C-C断面,等同于配 水区中顶部条形缝401处压力大于底部条形缝402处压力,而沉淀区c中与顶 部条形缝401和底部条形缝402对应位置处的压力是相等的,压差是产生流动 的原因,从沉淀区c流量平衡的角度看,底部配水/回泥系统必然有进流和回流, 进流量与回流量差值等于反应区a进水量,结合顶部条形缝401和底部条形缝 402两侧的压力差,对整个配水/回泥系统,必然是顶部条形缝401由配水区b 向沉淀区c进流,底部条形缝402由沉淀区c向配水区b回流,由于沉淀区沉淀 的污泥多数分布在配水/回泥系统波谷处,那么通过底部条形缝402的液流是沉 淀区污泥,这些污泥进入配水区b后又通过回流立管3进入反应区a,实现反应 区中微生物的存留。

缺氧生物反应过程中,会有少量气体的产生,如反硝化过程产生N2,水解 酸化过程可能产生CO2,产生气体的绝大部分可通过敞口的升流井排放,剩余的 少量气体在经过配水堰7溢流时进一步释放,偶尔进入配水区b的极少量气体 可随水流通过顶部条形缝401进入沉淀区c,到达廊道尾部的气体通过出水井底 排气管22排放,分配井底板下面汇集的少量气体通过分配井底排气管23排放。

本发明的反应/沉淀器具有如下效果:

(1)实现了生物反应及沉淀的一体化,节省了占地;

(2)生物反应区采用升流式流态,有利于微生物与污水的接触和传质,提 高生物反应效率;升流式流态有利于形成具有较大尺寸的污泥絮体或 颗粒污泥,便于维持反应器内较高的微生物浓度;

(3)采用强制液流循环,提高生物反应过程的稳定性;

(4)进水与循环液流可实现充分的混合,并可实现在反应区横截面上的均 匀分布,可适应进水水质、水量波动所形成的冲击;

(5)独特设计的配水区构造及沉淀区配水/回泥系统可以实现沉淀区配水 及回流污泥的均匀性,减少了沉淀区的水流短路和横向流动,有利于 提高沉淀效率;

(6)沉淀区配水/回泥系统采用条形板拼接形式,安装简便。