申请日2012.10.12

公开(公告)日2013.02.13

IPC分类号F23G7/00; C02F11/00

摘要

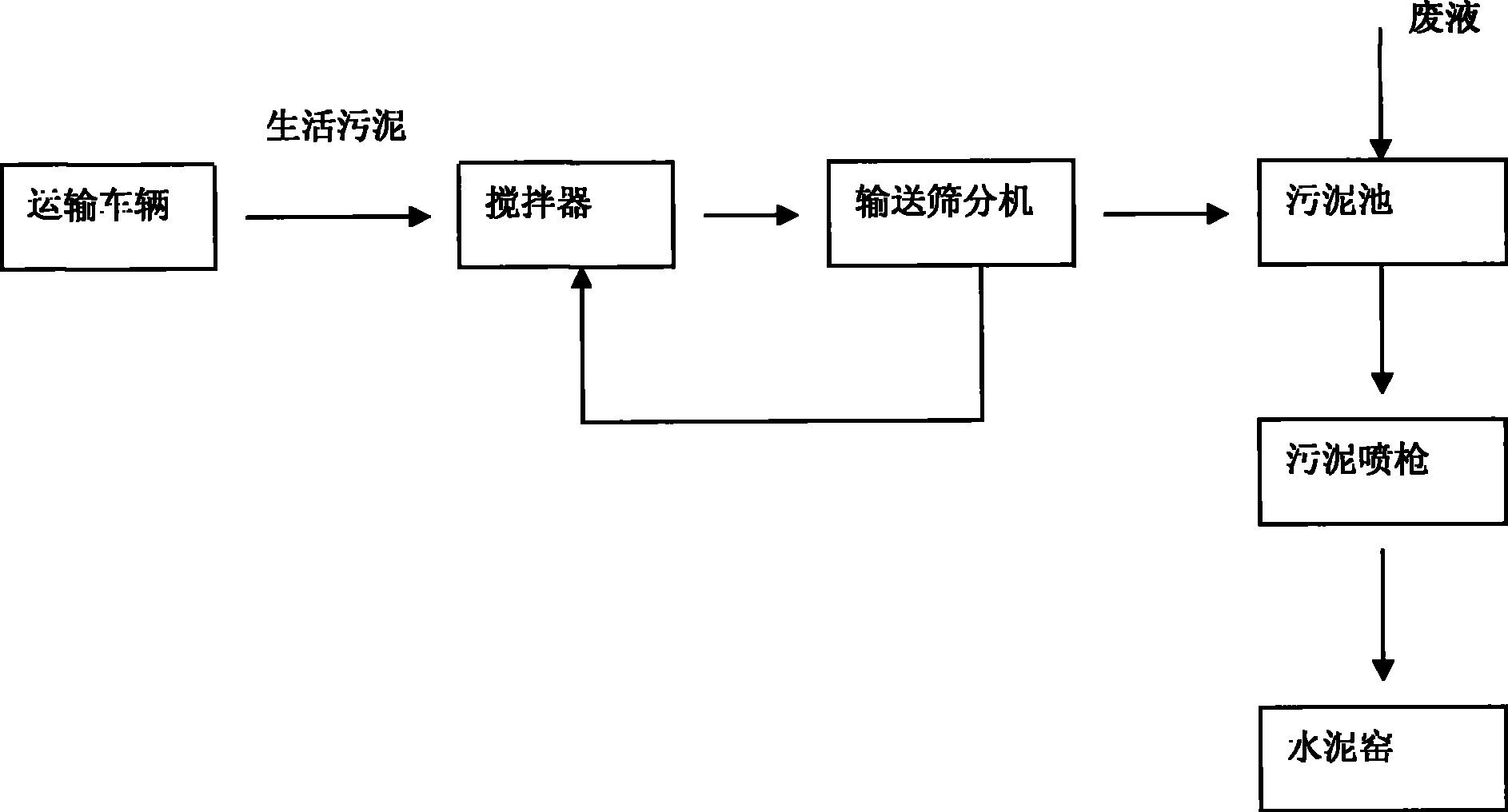

本发明涉及一种利用处置污泥来降低氮氧化物的方法,通过以下步骤:将污水处理厂的生活污泥通过车辆运进厂内,进入到搅拌器中进行搅拌均匀后,输送到输送筛分机中,进一步将大颗粒的污泥打散;打散后的污泥通过输送筛分机桶壁的小孔甩出,直接进入到污泥池中进行处置,而未能打散的污泥则被收集后再次循环进入到搅拌器中进行搅拌;进入到污泥池中的污泥进行二次搅拌混合,并通过污泥泵直接打入到污泥喷枪中,通过喷枪的打散作用将湿污泥打入到窑尾分解炉进行焚烧。本发明的优点是:利用污泥中的氨氮,在处置污泥的同时使水泥窑分解炉中形成还原气氛,可直接将大部分的氮氧化物还原成氮气,不仅能降低水泥窑尾气中氮氧化物排放,还增加污泥的处置量。

权利要求书

1.一种利用处置污泥来降低氮氧化物的方法,其特征在于:它包括以下步骤:

(1)将污水处理厂的生活污泥通过车辆运进厂内之后,进入到搅拌器中进行搅拌;

(2)污泥搅拌均匀后,输送到输送筛分机中,进一步将大颗粒的污泥打散;

(3)打散后的大颗粒污泥通过输送筛分机桶壁的小孔甩出,直接进入到污泥池中进 行处置,而未能打散的污泥则被收集后再次循环进入到搅拌器中进行搅拌;

(4)进入到污泥池中的污泥在污泥池内进行二次搅拌混合,并根据污泥的稠度适当 添加废液进行调节;

(5)再次搅拌均匀的污泥通过污泥池底部的污泥泵直接打入到污泥喷枪中;

(6)通过喷枪的打散作用将湿污泥打入到水泥窑尾分解炉进行焚烧。

2.如权利要求1所述的利用处置污泥来降低氮氧化物的方法,其特征在于:所述步 骤(4)中,根据污泥的稠度适当添加废液进行调节,使污泥的含水率达到85~90%,保 证喷出的污泥处于流化状态。

3.如权利要求1所述的利用处置污泥来降低氮氧化物的方法,其特征在于:所述污 泥泵的喷泥量为2~4吨/小时。

4.如权利要求1所述的利用处置污泥来降低氮氧化物的方法,其特征在于:所述分 解炉内的温度一般控制在880±20℃。

5.如权利要求1所述的利用处置污泥来降低氮氧化物的方法,其特征在于:所述输 送筛分机是一个类似于滚筒洗衣机的滚动筛分装置,通过该设备可进一步将大颗粒的污 泥打散;输送筛分机桶壁设有多排小孔,打散后的大颗粒污泥通过输送筛分机桶壁的小 孔甩出。

6.如权利要求1所述的利用处置污泥来降低氮氧化物的方法,其特征在于:所述污 泥池中间设有搅拌器,使进入到污泥池中的污泥在污泥池内进行二次搅拌混合。

说明书

利用处置污泥来降低氮氧化物的方法

技术领域

本发明涉及一种处置污泥的方法,具体涉及一种利用处置污泥来降低水泥窑尾气中 的氮氧化物的方法。

背景技术

氮氧化物在大气中主要是以一氧化氮和二氧化氮平衡共存。氮氧化物会引起多种呼 吸道疾病,是形成光化学烟雾的主要污染物,也是形成酸雨的主要酸性物质之一。二氧 化硫和氮氧化物还能形成无机盐的细颗粒物,加重空气中的细颗粒物污染。而水泥企业 已经成为继火力发电,汽车尾气之后的第三大氮氧化物排放大户。目前,我国拥有水泥 企业近5000家,产量已连续多年位居世界首位。2010年全国累计水泥总产量18.7亿吨, 排放氮氧化物207万吨,占全国工业排放总量的17%,控制和治理氮氧化物污染已迫在眉 睫。

根据GB4915-2004的相关规定,水泥企业氮氧化物(以NO2计),排放浓度上限为 800mg/m2(标)。目前国内运行的新型干法水泥窑氮氧化物排放浓度尚缺乏系统的统计数 据,根据一些不完全的监测数据显示,大约在800mg/Nm3~1600mg/Nm3左右。

在我国新型干法水泥回转窑上常用的氮氧化物控制技术:一是优化窑和分解炉的燃 烧制度;二是改变配料方案,掺用矿化剂以求降低熟料烧成温度和时间,改进熟料易烧 性;三是采用低氮燃烧器;四是在窑尾分解炉和管道中的阶段燃烧技术。从目前我国水 泥工业氮氧化物控制技术的使用情况来看,除一些水泥窑采用了低氮燃烧器设计,以及 部分新型干法窑通过控制分解炉产生还原性气氛削减氮氧化物排放外,基本未采取任何 控制措施。

随着国家将氮氧化物的削减正式提上日程,环境保护部相关负责人曾在此之前表示, 要对水泥行业实行氮氧化物总量控制。未来,环境保护部将把氮氧化物作为批准新建项 目的前置条件,新建项目必须安装高效脱硝装置;大规模地推行干法水泥脱硝改造。为 鼓励企业脱硝,本着保本微利的原则,环境保护部将会同有关部门出台脱硝优惠电价政 策,实行节能减排发电调度。

国内外应用和正在研究开发的一些烟气氮氧化物脱除技术,其中包括选择性催化还 原法、选择性非催化还原法、等离子体活化法、生物法以及微波法等,低NOx燃烧技术 主要包括:优化窑和分解炉的燃烧制度,维持窑系统运行的稳定;改变配料方案,掺用 矿化剂降低熟料烧成温度和时间,改进生料易烧性;采用低NOx燃烧器、低NOx分解炉 等先进设备;在窑尾分解炉和管道中的阶段燃烧技术等技术。目前应用较多的是选择性 催化还原法(SCR),选择性非催化还原法(SNCR),低NOx燃烧器,分解炉分级燃烧技术。 电子束或电晕放电法成本较高,生物法、微波法等正处于试验阶段,但前景较广阔。

选择性催化还原(SCR)是最早实现工业化应用的氮氧化物脱除技术,其过程要求严格 控制NH3/NO比率。SCR脱氮原理是利用NH3和催化剂(铁、钒、铬、钴或钼等碱金属)在 温度为200~450℃时将NOx还原为N2。NH3具有选择性,只与NOx发生反应,基本上 不与O2反应,所以称为选择性催化还原脱氮。SCR技术的脱氮率能达到90%以上。目前 该技术已在日本、德国、北欧等国家的燃煤电厂广泛应用目前已达500余家(包括发电厂 和其他工业部门)。德国于20世纪80年代引进SCR技术,并规定发电量50MW以上的 电厂必须配备SCR系统,其火力发电厂的烟气脱氮装置中SCR大约占95%。

与SCR法相比,选择性非催化还原法(SNCR)除不用催化剂外,基本原理和化学反 应基本相同。SNCR法通过在烟道气中产生的氨自由基与NOx反应,以去除NOx。因没有 催化剂作用,反应所需温度较高(900~1200℃),温度控制是关键,以免氨被氧化成氮 氧化物。该法的优点是不需催化剂,投资较SCR法小(投资费用15美元/Kw)。但氨液消 耗量大,NOx的脱除率也不高。日本部分电厂采用了SNCR法。但目前大部分锅炉都不采 用此法,主要原因是:效率不高、反应剂和运载介质的消耗量大、氨的泄漏量大及生成 的(NH4)2SO4和NH4HSO4会腐蚀和堵塞设备。

随着新型干法水泥技术的发展和环保标准的提高,SNCR和SCR脱硝将会成为主流技 术,SCR脱硝技术可保证废气氮氧化物浓度降到100mg/Nm3~200mg/Nm3,二氧化氮的减 排效果高达85%~95%,而且其减排性能不会像SNCR那样受到水泥窑规格大型化的影响。 但SCR需要使用和消耗价格昂贵的贵金属催化剂,而且由于水泥企业废气的粉尘浓度很 高,碱金属含量较高,易使催化剂中毒和堵塞。目前,这项技术刚开始在水泥工业进行 实践,还有较大改进空间。SNCR法的脱硝效率为50%~60%,低于选择性催化还原法(SCR) 的脱硝效率(80%~90%),SNCR法的费用(包括设备费用和操作费用)只有SCR法的1/5 左右。但是,SNCR技术在不同装置应用上存在着脱氮效率忽高忽低等不稳定的问题。

发明内容

基于上述问题与不足,又鉴于目前喷氨降氮高昂的运行费用,以及未来氮氧化物减 排的巨大压力,有必要试行新的有效的方案来降氮。本发明的目的在于提供一种利用处 置污泥来降低氮氧化物的方法,它采用水泥窑分解炉直接喷烧湿污泥,利用污泥中的氨 氮,在处置污泥的同时使水泥窑分解炉中形成还原气氛,可直接将大部分的氮氧化物还 原成氮气,不仅能够降低水泥窑尾气中氮氧化物排放,同时解决了污泥干化运行费用高, 热能利用不高的现状,不仅降低污泥处置的成本,还能增加污泥的处置量。

本发明的目的是由以下技术方案实现的,它包括以下步骤:

(1)将污水处理厂的生活污泥通过车辆运进厂内之后,进入到搅拌器中进行搅拌;

(2)污泥搅拌均匀后,输送到输送筛分机中,进一步将大颗粒的污泥打散;

(3)打散后的大颗粒污泥通过输送筛分机桶壁的小孔甩出(由于离心力的作用), 直接进入到污泥池中进行处置,而未能打散的污泥则被收集后再次循环进入到搅拌器中 进行搅拌;

(4)进入到污泥池中的污泥在污泥池内进行二次搅拌混合,并根据污泥的稠度适当 添加废液进行调节;

(5)再次搅拌均匀的污泥通过污泥池底部的污泥泵直接打入到污泥喷枪中;

(6)通过喷枪的打散作用将湿污泥打入到水泥窑尾分解炉进行焚烧。

由于污泥中含有一部分氨氮,这部分可直接与氮氧化物发生反应生成氮气,同时喷 入的湿污泥在窑内进行焚烧的过程中由于消耗氧气含量较大(使煤在燃烧时缺氧,形成 一氧化碳),会在分解炉内形成还原气氛,而该区域形成的还原气氛可直接将大部分的氮 氧化物还原成氮气。

还原方程式如下所示:

(x+2)NH4++2NOx+2O2→(2+x/2)N2+2(x+2)H2O

2C+O2→2CO

2xCO+2NOx→N2+2xCO2

通过这种方法进行降氮,通常一吨污泥可降低氮氧化物47ppm,一天可处置污泥20-50 吨。

所述步骤(1)中,污水处理厂的生活污泥的含水率为80%左右;所述步骤(4)中, 根据污泥的稠度适当添加废液进行调节,使污泥的含水率达到85~90%,必须保证喷出 的污泥处于流化状态。

所述污泥泵的喷泥量为2~4吨/小时。

由于湿污泥打入到水泥窑尾分解炉进行焚烧,分解炉需补充燃煤量,才能够稳定分 解炉内的温度波动,分解炉内的温度一般控制在880±20℃。

所述输送筛分机是一个类似于滚筒洗衣机的滚动筛分装置,通过该设备可进一步将 大颗粒的污泥打散;输送筛分机桶壁设有多排小孔,打散后的大颗粒污泥通过输送筛分 机桶壁的小孔(由于离心力的作用将污泥颗粒从桶壁小孔中甩出)直接进入到污泥池中 进行处置。

所述污泥池中间设有搅拌器,使进入到污泥池中的污泥在污泥池内可进行二次搅拌 混合。

本发明的有益效果是:

1、利用污泥中的氨氮,在处置污泥的同时使水泥窑分解炉中形成还原气氛,可直接 将大部分的氮氧化物还原成氮气,从而降低水泥窑尾气中氮氧化物排放。

2、对选择性非催化还原以及分级燃烧技术进行整合,达到消减氮氧化物的同时处置 污泥。

3、解决了污泥干化运行费用高,热能利用不高的现状,不仅降低了污泥处置的成本, 还增加了污泥的处置量;必将在水泥行业内开启一种新的循环经济模式。