申请日2013.01.15

公开(公告)日2013.05.01

IPC分类号C02F9/04; C01G49/02; C01B17/74; C01F5/02

摘要

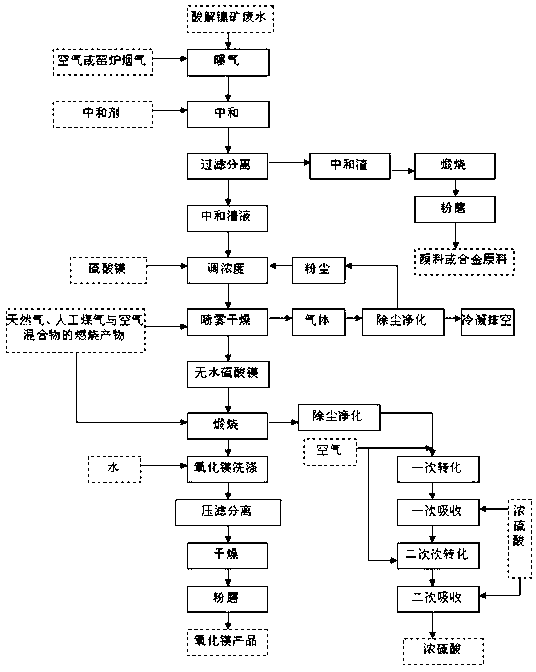

本发明公开了一种酸解红土镍矿废水 的利用方法,属湿法冶金和环保技术领域,其主要过程是先对酸解镍矿废水进行曝气氧化处理,然后加入活性氧化镁为主要成份的中和剂,经搅拌、过滤后得到中和清液和中和渣两个组分,中和清液经直接喷雾干燥、煅烧分解后,所得到的固相产物再经洗涤脱钠离子,干燥和粉磨后得到纯度较高的氧化镁;煅烧分解的气相产物采用“两转两吸制酸工艺”回收硫酸,本发明使酸解红土镍矿废水中的水、硫、镁、铁资源都得到了充分利用,实现了酸解红土镍矿含镁废水的资源化。

权利要求书

1.一种酸解红土镍矿废水的利用方法,其特征在于:先对酸解红土镍矿废水进行曝气氧化处理,然后加入含活性氧化镁的中和剂中和废水中的游离酸,混合液经过滤分离后得到中和清液和中和渣两个组分,中和液经直接喷雾干燥、煅烧分解后,煅烧分解得到的固相产物经洗涤脱钠离子,干燥和粉磨后得到纯度较高的氧化镁;煅烧分解的气相产物采用“两转两吸制酸工艺”回收硫酸,中和渣进行煅烧、粉磨后成为铁氧体颜料或者铁合金原料。

2.根据权利要求1所述的酸解红土镍矿废水的利用方法,其特征在于按如下步骤进行:

(1)在酸解红土镍矿废水中通入压缩空气或/和高温窑炉尾气进行曝气处理,制得曝气液,其中混合气体中O2浓度大于10%,CO含量小于1%,温度为20~80℃;

(2)在曝气液中加入中和剂碳酸镁、氢氧化镁或氧化镁粉末,其加入量为中和游离酸理论量的1~1.1倍,在中和过程中通入空气或窑炉尾气或空气与尾气的混合气搅拌,通入量及搅拌时间以使溶液的pH提高到9以上,继续搅拌0.5h;

(3)中和后的混和液进行压滤或带式过滤分离得到中和清液和中和渣;

(4)在中和清液中补加硫酸镁,使溶液中硫酸镁质量百分比浓度达到10%以上,直接进行喷雾干燥,干燥热源为天然气或人工煤气与空气的混合燃烧产物,其中溶液与热源的比例以及热源中燃料与空气的比例采取如下参数进行调整:干燥产物硫酸镁中的总含水率小于5%,而排空尾气中SO2浓度<400mg/m3,如果尾气中SO2浓度>400mg/m3,则需要降低燃料量,提高空气量;如果干燥后硫酸镁中总含水率>5%,则降低溶液的进料量,喷雾干燥的热源温度为800~950℃,喷雾干燥机底部温度为350~500℃,上部出口温度为100~200℃;

(5)干燥后的无水硫酸镁在回转窑或者循环流化床中煅烧,煅烧段的温度为750~1100℃,停留时间在0.5~2h;

(6)无水硫酸镁煅烧分解的固相产物用清水洗涤2~3次,使氧化镁中钠离子含量小于0.5g/kg,液固混合物经过滤分离后固体进行干燥,干燥温度为200~400℃,使含水率小于2%,再经粉磨成为0.045mm筛筛余小于10%的氧化镁粉体;

(7)煅烧分解的气相产物经除尘后采用“SO2两转两吸制酸工艺”回收硫酸,中和渣经洗涤后,进行煅烧、粉磨后成为铁氧体颜料或者铁合金原料。

3.根据权利要求2所述酸解红土镍矿废水的利用方法,其特征在于:酸解红土镍矿废水是镁离子浓度为5~40g/L,并同时含有Fe2+、Fe3+、Ca2+、Al3+、H+、Na+以及其它重金属离子的水性混合物。

4.根据权利要求2所述酸解红土镍矿废水的利用方法,其特征在于:用于酸解红土镍矿废水曝气的曝气源为压缩空气或空气与高温窑炉燃烧烟气的混合气体。

5.根据权利要求2所述酸解红土镍矿废水的利用方法,其特征在于:用于调整中和清液中硫酸镁溶液浓度的物质为固体硫酸镁,要求纯度大于95%,水不溶物小于1%无水硫酸镁或者结晶水分子小于10的硫酸镁固体。

6.根据权利要求2所述酸解红土镍矿废水的利用方法,其特征在于:煅烧无水硫酸镁的热源为天然气或人工煤气与空气混合燃烧后的混合气。

7.根据权利要求2所述酸解红土镍矿废水的利用方法,其特征在于:煅烧分解气相产物采用的“SO2两转两吸制酸工艺”为气相产物经过二级旋风除尘后,再进行布袋除尘,除尘气体与空气混合,使混合气温度降低到500℃以下,其中SO2浓度大于2%,混合气体在钒催化剂作用下使SO2转化为SO3,混合气用90~95%质量浓度的硫酸进行吸收得到浓硫酸;尾气再经过一次SO2转化和SO3吸收流程,剩余尾气用质量百分比浓度低于10%稀碱液、10%氨水、10%石灰乳或10%氢氧化镁溶液净化后排放。

8.根据权利要求2所述酸解红土镍矿废水的利用方法,其特征在于:中和渣经洗涤后在400~900℃下进行煅烧0.5~2.0h、粉磨成0.045mm筛筛余小于10%的粉末,可作为颜料或者铁合金冶炼的原料。

说明书

一种酸解红土镍矿废水的利用方法

技术领域

本发明涉及一种酸解红土镍矿废水的利用方法,属湿法冶金和环保技术领域。

背景技术

镍是一种用途广泛的重要有色金属,在自然界中主要以硫化镍矿和氧化镍矿赋存,镍资源的30%为硫化矿、70%为红土镍矿。随着镍的需求增加和硫化镍矿的逐渐枯竭,红土镍矿的开发呈旺盛发展趋势。实践证明,湿法提镍是利用红土镍矿的有效方法,其主要工艺过程为:红土镍矿经过湿磨制浆,在搅拌状态下加入硫酸,使镍矿中的氧化镍转化成硫酸镍进入水溶液,然后用硫化钠或氧化镁沉镍,得到硫化镍或氢氧化镍沉淀,再经酸解、净化后采用电解工艺获得镍金属。

由于红土镍矿还含有MgO、FeO、Fe2O3、CaO、Al2O3等能与酸反应的物质,在红土镍矿的硫酸分解过程中,将同时生成MgSO4、FeSO4、Fe2(SO4)3、CaSO4、Al2(SO4)3等物质,以可溶态存在于酸解镍矿废水中。由于废水中MgSO4浓度高,杂质多,同时还含有较高浓度的砷、铬、钴、镍等重金属离子,使得这种废水既不能外排,也不能在生产流程中循环利用,成为了湿法提镍工艺的制约性因素。

为了解决废水的出路问题,目前所采用的主要方法有以下几种:一是在废水中直接添加石灰或者电石渣,并与酸解废渣混合后直接充填到渣库贮存,这种方法最主要的问题是液固比大,固体难以沉降,废水难以回收,渣库存在巨大的安全隐患和环境污染。二是采用碳酸钠、烧碱沉镁生成碳酸镁或氢氧化镁(进一步回收利用),但同时把大量钠离子带入废水中,更恶化了生产流程;三是废水经过浓缩、结晶,生产硫酸镁,但因能耗高,杂质多,硫酸镁价值低而无实际价值。

鉴于目前酸解红土镍矿废水难以处理和回用的实际,开发废水中有价资源的综合利用技术对于红土镍矿资源的产业化开发具有重要的现实意义。

发明内容

本发明的目的是提供一种专门针对酸解红土镍矿废水综合利用方法,以解决酸解镍矿废水污染环境和资源的综合利用问题。

本发明的技术方案是:先对酸解镍矿废水进行曝气处理,然后加入活性氢氧化镁、氧化镁或碳酸镁,经搅拌、陈化、过滤洗涤后得到净化水溶液和净化渣两个组分;水溶液采用离心喷雾干燥得到无水硫酸镁,无水硫酸镁经煅烧分解得到氧化镁和含SO2的烟气,采用“两转两吸”工艺制硫酸返回酸解工艺;净化渣低温干燥或煅烧后作为颜料或者铁合金原料。

本发明方法的具体工艺步骤如下:

(1)在酸解红土镍矿废水中通入压缩空气或高温窑炉尾气或空气与窑炉尾气混合物进行曝气处理,使镍废水中的Fe2+转化为Fe3+,制得曝气液,空气、窑炉尾气或空气窑炉尾气混合物的通入量及通入时间按照溶液中Fe2+转化为Fe3+的转化率确定,较好的控制参数为Fe2+转化率应达到98%以上;

(2)根据曝气液的pH加入中和剂活性碳酸镁、氢氧化镁或氧化镁粉末,其加入量为中和游离酸理论量的1~1.1倍,在中和过程中通入空气或者窑炉尾气搅拌,通入量及搅拌时间以使溶液的pH提高到9以上为准;

(3)中和后的混和液进行压滤或带式过滤分离得到中和清液和中和渣;

(4)在中和清液中补加纯净固体硫酸镁,使溶液中硫酸镁质量百分比浓度达到10%以上,直接进行喷雾干燥,干燥热源为天然气或人工煤气与空气的混合燃烧产物,其中溶液与热源的比例以及热源中燃料与空气的比例采取如下参数进行调整:干燥产物硫酸镁中的总含水率小于5%(包括结晶水),而排空尾气中SO2浓度<400mg/m3,如果尾气中SO2浓度>400mg/m3,则需要降低燃料量,提高空气量;如果干燥后硫酸镁中总含水率>5%,则降低溶液的进料量,喷雾干燥的热源温度为800~950℃,喷雾干燥机底部温度为350~500℃,上部出口温度为100~200℃;干燥后固相为无水硫酸镁,气相为夹带硫酸镁粉尘的水蒸汽与尾气,经过除尘、冷凝后排空,其中冷凝水水返回红土镍矿的酸解、湿磨或洗涤系统;除尘物返回中和清液中循环;

(5)在回转窑或循环流化床中煅烧干燥后的无水硫酸镁,煅烧段的温度为750~1100℃,停留时间在0.5~2h,其中煅烧热源为天然气或人工煤气与空气混合燃烧后的混合气,煅烧温度和停留时间的选择根据煅烧固相产物中SO3含量小于2.0%来决定,当SO3含量超标时可在范围内提高煅烧温度或者延长停留时间;

(6)无水硫酸镁煅烧分解的固相产物用清水洗涤2-3次,使氧化镁中钠离子含量小于0.5g/kg,液固混合物经过滤分离后固体进行干燥,干燥温度为200~400℃,使含水率小于2%,再经粉磨成为0.045mm筛筛余小于10%的氧化镁粉体;

(7)煅烧分解的气相产物经过除尘后用“两转两吸” 工艺生产硫酸,返回红土镍矿的酸解流程;中和渣经洗涤后在400~900℃下进行煅烧0.5~2.0h,得到铁氧体为主并同时含有微量镍、铬、铅、砷、铜、铝混杂的氧化物粉末,经粉磨成0.045mm筛筛余小于10%的粉末,可作为颜料或者铁合金冶炼的原料或者用酸溶后采用多级萃取工艺分步回收其中的镍、铜、钴、铁、钛、铬、铝。

本发明中所述酸解红土镍矿废水是镁离子浓度为5~40g/L,并同时含有Fe2+、Fe3+、Ca2+、Al3+、H+、Na+以及其它重金属离子的水性混合物。

本发明中所述用于酸解红土镍矿废水氧化曝气的曝气源为压缩空气或者空气与高温窑炉尾气的混合物,其中要求混合气体中O2浓度大于10%,CO含量小于1%,温度为20~80℃。

本发明中所述用于酸解镍矿废水的中和剂为碳酸镁、氢氧化镁、氧化镁粉末中的任一种,要求纯度大于98%,酸不溶物小于1%。

本发明中所述用于调整中和清液中硫酸镁溶液浓度的物质为固体硫酸镁,要求纯度大于95%,水不溶物小于1%,最好为无水硫酸镁或者结晶水分子小于10的硫酸镁固体。

本发明中用于无水硫酸镁煅烧的热源为天然气或人造煤气与空气混合燃烧后的混合气。

本发明中所述煅烧分解气相产物经除尘后采用的“SO2两转两吸制酸工艺”为气相产物经过二级旋风除尘后,再进行布袋除尘,除尘气体与空气混合,使混合气温度降低到500℃以下,其中SO2浓度大于2%,混合气体在转化塔中钒催化剂作用下使SO2转化为SO3,混合气用90~95%质量浓度的硫酸进行吸收得到浓硫酸;尾气再经过一次SO2转化和SO3吸收流程,剩余尾气用质量百分比浓度低于10%稀碱液、10%氨水、10%石灰乳或10%氢氧化镁溶液净化后排放。

本发明中,各物料及其混合比例的选择,根据实际需要在给定范围内确定。

本发明与现有技术相比具有如下优点:

本发明是一种高效利用酸解镍矿废水的方法,废水中的水、硫酸根、镁以及其它金属盐均得到了资源化利用。在废水处理过程中:通过曝气氧化,使废水中的Fe2+转化为Fe3+,很容易脱出;在废水中加入活性氧化镁、氢氧化镁或碳酸镁可以中和废水中的游离酸,进一步提高废水中的硫酸镁浓度,同时使溶液的pH提高,使溶液中的Fe3+、Al3+及其它重金属离子转化成氢氧化物沉淀,实现了硫酸镁溶液的净化;因酸解红土镍矿废水中硫酸镁的浓度不稳定,当浓度低于10%时直接喷雾干燥的能耗过高,因此补加一定硫酸镁,既可满足工艺上喷雾干燥的要求,同时又增加了硫酸镁的产量,也就提高了硫酸的产量,可弥补由酸解过程渣带走的硫酸损失。采用喷雾干燥技术生产无水硫酸镁,无需浓缩、结晶和强化干燥历程,可大幅度节省投资,降低能耗;脱出硫酸镁中的水是制酸的必要环节,否则有可能因大量水存在于分解气相中与SO3形成酸雾,造成吸收困难和环境污染。在天然气、CO、H2存在的弱氧化气氛条件下,无水硫酸镁的分解温度可从1400℃降低到1100℃以下,可显著节省能源;由于弱氧化气氛不需过剩空气,因此尾气中的SO2浓度较高,即使与空气混合后也能保证制酸的最低浓度要求,可采用成熟的“两转两吸制酸工艺”回收尾气中的SO2,实现了硫酸在系统中的循环利用。硫酸镁分解的最终固相产物为氧化镁,经过洗涤除钠后为纯度高的氧化镁,可作为金属镁、耐火材料以及其它镁制品行业的原料,实现了废水中镁的资源化利用。酸解红土镍矿废水经过曝气氧化和中和后的沉淀产物主要是以铁为主,并同时含有Al3+及其它重金属离子的氢氧化物,经过低温煅烧后成为氧化物,可作为颜料或者铁合金原料用,实现了有价金属的富集和利用。

本发明实现了酸解镍矿废水的高效资源化利用。