申请日2012.11.02

公开(公告)日2014.05.14

IPC分类号C02F101/38; C02F9/10

摘要

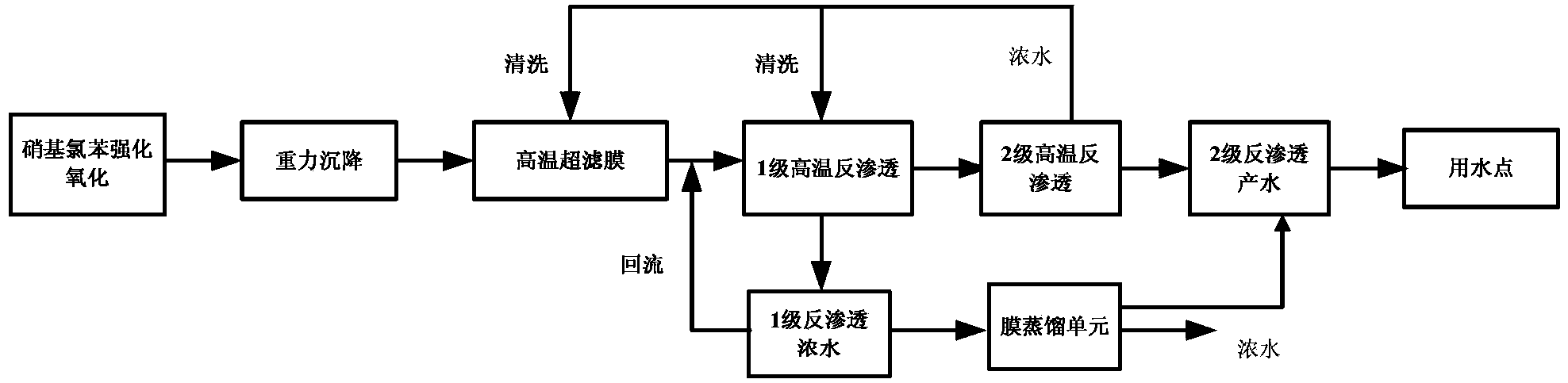

本发明涉及一种膜分离处理硝基氯苯高温废水的方法,更具体涉及一种利用高温超滤、高温反渗透及真空膜蒸馏技术处理并回用硝基氯苯废水的方法,该方法包括如下步骤:(1)硝基氯苯废水经强化氧化-重力沉降后的外排水经高温超滤膜直接过滤;(2)将步骤(1)中超滤膜过滤的产水加压输送至一级反渗透膜过滤;(3)将步骤(2)中一级反渗透的产水经加压输送入二级反渗透膜过滤;(4)将步骤(2)中一级反渗透的浓水加热;(5)将步骤(4)中的产水送入膜蒸馏单元进行膜蒸馏,二级反渗透和膜蒸馏单元的产水即为工艺回用水。采用所述方法可以有效解决现有技术中硝基氯苯废水深度处理及回用方法的不足,降低废水排放量,提高废热利用效率。

权利要求书

1.一种膜分离处理硝基氯苯高温废水的方法,其特征在于,包括以下几 个步骤:

(1)硝基氯苯废水经强化氧化-重力沉降后的外排水经高温超滤膜过 滤;

(2)将步骤(1)中超滤膜过滤的产水加压输送至一级反渗透膜过滤 ;

(3)将步骤(2)中一级反渗透的产水经加压输送至二级反渗透膜过 滤;

(4)将步骤(2)中一级反渗透的浓水加热,并送入膜蒸馏单元进行 膜蒸馏,二级反渗透和膜蒸馏单元的产水即为工艺回用水。

2.如权利要求1所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,硝基氯苯废水经强化氧化-重力沉降后的外排水水质特征为:温 度55~65℃,pH为7.0~9.5,CODcr为80~120mg/L,色度150~200倍,总铁 含量为30~55mg/L,电导在15 000~30 000μs/cm之间,Cl-含量为1 00~200mg/L。

3.如权利要求1所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述一级反渗透的浓水加热至温度为65℃~80℃。

4.如权利要求1所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述高温超滤膜采用中空纤维膜组件、管式膜组件或帘式膜组 件中的一种或多种。

5.如权利要求4所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,

所述膜组件的有机膜材料采用聚偏氟乙烯、聚醚砜、聚四氟乙烯、聚 芳醚砜酮、聚丙烯中的一种或多种,有机膜孔径0.01~0.2μm;所述膜 组件的无机膜采用陶瓷膜或金属膜,无机膜孔径为0.01~0.03μm;所 述膜组件的运行方式采用错流过滤或死端过滤,过滤周期为15~30分钟 ,反冲洗时间为60~120秒,运行通量为90~200L/m2h。

6.如权利要求5所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述有机超滤膜孔径0.01~0.1μm,所述无机膜陶瓷膜为TiO2陶 瓷膜,所述膜组件的运行方式采用错流过滤,膜组件过滤周期为20~2 5分钟,运行通量为126~150L/m2h。

7.如权利要求1所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述超滤膜的清洗方式包括在线洗、离线洗或汽水混合洗中的 一种或多种;清洗过程包括酸清洗和有机物清洗。

8.如权利要求1所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述反渗透过滤的膜组件为耐高温芳香聚酰胺反渗透有机膜, 反渗透运行通量为10~20L/m2h,回收率在50~62%,水力学冲洗周期为 16~24h,化学清洗周期为60~120天,pH为6.0~7.5。

9.如权利要求8所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述反渗透过滤的反渗透运行通量为10~15L/m2h,回收率为55 %,水力学冲洗周期为18~24h,化学清洗周期为80~90天,pH为6.5~7 .0。

10.如权利要求1所述的一种膜分离处理硝基氯苯高温废水的方法,其特征 在于,所述膜蒸馏单元采用聚偏氟乙烯或聚四氟乙烯中空纤维的真空 疏水膜组件;膜孔径为0.1~0.5μm;膜蒸馏操作条件为:废水pH 7~ 9,废水温度65℃~80℃,膜面流速0.6~1.0m/s,冷侧真空度-0.01~-0 .1MPa,膜蒸馏单元回收率为75~90%,膜蒸馏通量为8~30 L/m2·h。

11.如权利要求10所述的一种膜分离处理硝基氯苯高温废水的方法,其特 征在于,所述膜孔径为0.15~0.2μm;膜蒸馏操作条件为:废水pH为 7.5~8.5,废水温度为68~75℃,膜面流速为0.7~0.9m/s,冷侧真空度 为-0.085~-0.095MPa。

说明书

一种膜分离处理硝基氯苯高温废水的方法

技术领域

本发明涉及一种硝基氯苯高温废水深度处理及回用方法,特别涉及一种利用膜分离技术 处理及回用硝基氯苯废高温废水的方法,更具体地说,涉及一种利用高温超滤、高温反渗透 及真空膜蒸馏技术处理并回用硝基氯苯废水的方法。

背景技术

硝基氯苯是制备医药、偶氮染料和硫化染料的中间体,也是制造农药,橡胶的原料。硝 基氯苯的生产是以氯苯为原料,采用硝酸和硫酸的混酸为硝化剂进行硝化,硝化得到的粗品 需要经过碱洗和水洗,然后用精馏塔进行分离提纯,得到对硝基氯苯和邻硝基氯苯。采用上 述生产工艺,生产每吨硝基氯苯产品将产生1.2-1.8t废水,该废水主要含硝基氯苯、硝基苯酚 等污染物,上述物质均对人体有害,具有致突变、致畸和致癌性,在废水排放标准中受到严 格控制,GB8978-1996中硝基氯苯和酚类物质的最高允许排放质量浓度为5mg/L(三级排放 标准),目前硝基氯苯生产企业能达到这个排放标准的较少。

硝基氯苯生产工艺废水具有色度高、盐分高、难生物降解等特点,该生产工艺废水经汽 提回收大量的有机物,塔釜出水温度在80~95℃之间,采用中国专利ZL102040302的工艺方 法进行进行强化氧化去除废水中的大部分硝基氯苯等主要有机物后,出水温度为75~85℃, 针对上述高温工艺废水进一步去除小分子有机物及无机盐,不仅可以将硝基氯苯工艺废水得 到深度处理回用,而且还可回收大量的低温潜热实现节水节能的目的。

中国专利CN102372356A公开了一种由1,2,3-三氯苯合成4,6-二硝基-1,2,3-三氯 苯过程中洗涤水的处理方法,即将反应器内呈强酸性的洗水升温至60~90℃,然后连续加入 氧化剂硫酸亚铁和双氧水,维持此反应温度10~50min,取样测定COD,该发明中所述的硝 基氯苯的氧化反应温和,对水洗中有机物的氧化彻底,工艺简单,劳动强度低。

中国专利CN102417265A公开了一种有效去除硝基氯苯生产废水中有机物的方法,该发 明方法主要包括以下步骤:1.废水依次与汽提塔塔釜出水以及汽提塔塔顶蒸汽间接换热升温 后进入汽提塔进行间接换热冷却后直接回用于生产工艺;2.把利用硝基氯苯生产废水进行间 接换热冷却的汽提塔塔釜出水pH调节至酸性;3.对pH呈酸性的废水进行催化氧化处理,氧 化剂为双氧水,催化剂为硫酸铜。该发明可以有效降低废水的色度、TOC和硝基氯苯含量。

中国专利ZL102040302公开了一种硝基氯苯生产废水的处理方法,该发明主要包含以下 步骤一种硝基氯苯生产废水的处理方法,涉及有机化工废水的处理方法,包含如下步骤:1. 废水依次与汽提塔塔釜出水以及汽提塔塔顶蒸汽间接换热升温后进入汽提塔进行汽提处理, 富含硝基氯苯的汽提塔塔顶蒸汽经过间接换热冷却后直接回用于生产工艺;2.把利用硝基氯 苯生产废水进行间接换热冷却的汽提塔塔釜出水的pH调节至酸性;3.对pH呈酸性的废水进 行催化氧化处理,氧化剂为双氧水,催化剂为硫酸亚铁;4.将催化氧化处理出水的pH调节至 接近中性,并进行沉淀、分解反应;5.将反应出水进行渣水分离,分离出的渣综合利用,而 水则可以达标排放。

中国专利CN102417263A一种治理硝基氯苯生产废水的方法,依次包括以下步骤:第一 步,硝基氯苯生产废水依次与渣水分离器出水、汽提塔塔釜出水以及汽提塔塔顶蒸汽间接换 热升温后进入汽提塔进行汽提处理;第二步,把利用硝基氯苯生产废水进行间接换热冷却的 汽提塔塔釜出水的pH调节至2.0~4.5;第三步,对调节完pH的汽提塔塔釜出水进行催化氧 化处理;第四步,将催化氧化处理出水的pH调节至6.5~9,以进行溶解态铁、铜的沉淀反 应以及水中残留H2O2的分解反应;第五步,将第四步反应流出物进行渣水分离,可以采取的 渣水分离措施包括重力沉降、离心沉降以及过滤,分离出的渣可采用常规方法进行处置或进 行综合利用或循环使用,而分离出的水在经过与硝基氯苯生产废水间接换热降温后达标排放。

中国专利CN102417264A一种处理硝基氯苯生产废水的方法,包含如下步骤:1.废水依 次与沉淀分离器出水、汽提塔塔釜出水以及汽提塔塔顶蒸汽间接换热升温后进入汽提塔进行 汽提处理,富含硝基氯苯的汽提塔塔顶蒸汽经过间接换热冷却后直接回用于生产工艺;2.把 利用硝基氯苯生产废水进行间接换热冷却的汽提塔塔釜出水的pH调节至酸性并进行催化氧 化处理;3.将催化氧化处理出水的pH调节至接近中性,以进行溶解态铁的沉淀反应以及水中 残留H2O2的分解反应;4.将反应流出物进行重力沉降分离,分离出的铁沉淀物全部循环使用, 而分离出的水在经过与硝基氯苯生产废水间接换热降温后达标排放。本发明所述的方法,可 以有效降低废水的色度、COD以及硝基氯苯含量,实现废水达标排放。

上述专利均采用强化氧化的方法从不同角度进行了硝基氯苯废水的中高浓度有机物的氧 化处理,出水COD、色度均能达到达标排放的标准,但上述专利并未对达标后的废水深度回 用并未进行界定。

中国专利CN 101993165A公开了一种硝基氯苯高盐有机废水采用“调酸+膜蒸馏+反渗透 +冷却结晶”的工艺流程,虽然该专利对硝基氯苯高盐废水采用膜技术直接回用方法进行了限 定,但对于先采用强化氧化将硝基氯苯废水中的高浓度有机物并未得到有效消解,采用该专 利技术获得的结晶物中含有较高浓度的硝基氯苯和硝基酚类有机物的固体污染物。

综上所述现有相关专利涉及的是硝基氯苯废水采用强化氧化进而实现达标排放的方法, 未涉及采用膜技术针对上述达标排放废水进行深度处理回用。虽然中国专利CN 101993165A 涉及了一种硝基氯苯高盐有机废水采用“调酸+膜蒸馏+反渗透+冷却结晶”工艺的深度处理回 用方法,但该专利涉及的硝基氯苯为未经氧化废水,硝基氯苯废水中含有大量的高浓度有机 物,并未得到有效消解而减量。

发明内容

本发明要解决的技术问题:

针对上述现有技术的不足,本发明旨在针对硝基氯苯废水采用强化氧化工艺的工业装置 外排高温废水采用膜技术进行深度处理和回用,以最大限度的回收水资源,降低废水排放量, 提高废热利用效率。上述专利与本发明中涉及的硝基氯苯经强化氧化后的水质具有完全不同 的水质特点,因而,本发明是在基于水质特点的情况下进行的工艺发明。

本发明的应用方法技术方案是:

硝基氯苯废水经强化氧化-重力沉降后的外排水水质主要特征为:温度55~65℃, pH7.0~9.5,CODcr80~120mg/L,色度150~200倍,总铁含量30~55mg/L,电导在15000~30000 μs/cm之间,Cl-含量为100~200mg/L。

一种膜分离处理硝基氯苯高温废水的方法,所述方法包括以下几个步骤:

(1)硝基氯苯废水经强化氧化-重力沉降后的外排水经高温超滤膜直接过滤,主要目的 去除强化氧化出水中的氢氧化铁胶体,所述的超滤膜孔径为0.01~0.2μm,优选0.01~0.1μm, 更优选0.01~0.03μm;

(2)将步骤(1)中超滤膜过滤的产水加压输送至一级反渗透膜过滤,进一步去除水中 的溶解性有机物和部分无机离子;

(3)将步骤(2)中一级反渗透的产水经加压输送入二级反渗透膜过滤,去除残余的无 机离子和小分子有机物,二级反渗透系统的产水即为工艺回用水;

(4)将步骤(2)中一级反渗透的浓水加热,并送入膜蒸馏单元进行膜蒸馏,二级反渗 透和膜蒸馏单元的产水即为工艺回用水。

本发明所述高温超滤膜单元的主要技术特征为:

1、本发明所述第一步中的高温超滤膜过滤系统包括浸没式膜过滤系统,采用中空纤维膜 组件、管式膜组件或帘式膜组件中的一种或多种,最优为中空纤维超滤膜组件或帘式膜组件。

2、步骤(1)中所述膜组件的有机膜材料采用聚砜类、聚烯烃类、聚四氟乙烯、聚偏氟 乙烯类中的一种或多种;其中聚砜类包括:双酚A型聚砜、聚醚砜、酚酞型聚醚砜、酚酞型 聚醚酮、含二氮杂萘酮联苯结构的聚芳醚砜酮、含二氮杂萘酮联苯结构的聚芳醚腈酮。优选 聚偏氟乙烯、聚四氟乙烯、聚芳醚砜酮或聚丙烯中的一种或多种;有机超滤膜孔径0.01~0.2μm, 优选0.01~0.1μm,更优选0.01~0.03μm;

3、步骤(1)中所述膜组件的无机膜采用Al2O3陶瓷膜、TiO2陶瓷膜、ZrO2陶瓷膜或不 锈钢金属膜中的一种或多种,最优为TiO2陶瓷膜;膜孔径大小为0.01~0.03μm,最优为 0.015~0.025μm;

4、超滤膜组件的运行方式包括错流过滤或死端过滤工艺,其中死端过滤工艺能实现两端 间隔进水,最优为错流工艺;

5、在超滤膜组件的自动运行过程中可实现分散洗、加强洗和浸泡洗的周期性操作,其中 分散洗可实现两端交替进水,过滤周期分别为15~30分钟,最优为20~25分钟,反冲洗时间 为60~120秒,超滤运行过程中的运行通量为90~200L/m2h,最优为126~150L/m2h;

6、步骤(1)中所述超滤膜过滤系统膜的加强洗和浸泡洗过程中的酸洗可选用下述酸中 的一种或几种,所述的酸包括HCl、草酸、柠檬酸、硝酸、硫酸及其与EDTA的复配清洗剂 的酸清洗;有机物清洗可选用下述有机物中的一种或几种,所述的有机物包括甲醇、乙醇或 乙烯基乙二醇单丁酸盐,该发明所述的超滤膜清洗方式可选择下述方式的一种或几种,所述 的清洗方式包括在线洗、离线洗或汽水混合洗,最优为汽水混合洗。

本发明所述反渗透膜单元的主要特征为:

反渗透过滤系统的膜组件主要采用耐高温芳香聚酰胺反渗透有机膜,商品化膜组件类型 包括Duratherm-HWSHR、Duratherm-STD、Duratherm-PRO、Duratherm-EXCEL、 Duratherm-ELITE。本发明所述反渗透工艺具有浓水端反向冲洗功能,可实现浓水端不定时冲 洗操作;该工艺废水处理过程中的一级反渗透运行通量为10~20L/m2h,最优为10~15L/m2h; 反渗透膜装置的系统回收率控制在50~62%,最优为55%;水力学冲洗周期为16~24h,最优 为18~24h;化学清洗周期为60~120天,最优为80~90天;反渗透运行过程的pH控制为6.0~7.5, 最优为6.5~7.0。

本发明所述膜蒸馏单元的主要特征为:

将一级反渗透浓水经泵送入高温膜蒸馏单元,采用加热的方式将反渗透浓水温度提高至 65~80℃,在膜蒸馏疏水膜组件的渗透侧抽真空,在抽真空作用下,废水中的气体、水蒸汽等 透过膜孔在渗透侧冷凝形成产水,少量浓水进行集中处置,这样就实现了废水中污染物的分 离和浓缩。

真空膜蒸馏单元采用聚偏氟乙烯或聚四氟乙烯中空纤维疏水膜组件,膜孔径范围为 0.1~0.5μm,最优为0.15~0.2μm;分别采用浓水进入中空纤维的管程或壳程(即内压或外压) 的方式进行膜蒸馏过程。关键的操作条件为:废水pH7~9,优选pH为7.5~8.5;废水温度65℃ ~80℃,优选为68~75℃;膜面流速0.6~1.0m/s,优选为0.7~0.9m/s;冷侧真空度-0.01~-0.1MPa, 优选为-0.085~-0.095MPa;控制膜蒸馏单元回收率为75~90%,此条件下的膜蒸馏通量为8~30 L/m2·h,脱盐率高于99%。

本发明的有益效果是:

1、膜系统在高温条件下运行,超滤和反渗透膜运行压力较低、膜过滤通量较高,可以实 现高温废水处理和回收装置的小型化和较低的操作费用,且高温反渗透的深度处理可以实现 无机离子和溶解性有机物的有效去除率;

2、整个高温膜处理工艺过程在高温条件下运行,并采用耐高温膜分离组件,保证了整个 膜系统的连续稳定运行,并且由于膜分离系统对水质变化的适应性强,所以不需要配备大量 的在线水质监测仪器;

3、本发明所述工艺中的高温反渗透对工艺废水中的无机离子和硝基氯苯、硝基苯酚等小 分子有机物具有很好的去除效果,出水水质好,可广泛适用于化工、火电等中低压工业锅炉 补水水质要求(主要水质包括:产水温度55~65℃、pH6.84、电导率(25℃)小于150μm·cm-1、 CODMn≤3mg/L、Fe≤0.03mg/L、Cu≤0.005mg/L、SiO2≤0.0005mg/L等);

4、本发明所述工艺中的膜蒸馏对反渗透浓水中的高浓度有机物及无机离子具有更高的去 除效果,本单元工艺的产水电导≤40μS/cm,产水TOC≤25mg/L,水回收率高于80%。

5、高温操作可避免常温操作过程中的超滤、反渗透单元因微生物滋生造成的污染而引起 的通量下降及清洗周期的缩短等。整个膜系统在高温条件下运行可以有效控制常温条件下的 微生物对超滤膜和反渗透膜的污染,可以有效减少杀菌剂及还原剂的加入,降低了操作强度 及运行成本。

6、采用膜蒸馏与超滤、反渗透的组合工艺技术,可更大限度的降低反渗透浓水的排放,有效 解决了高有机物、高含盐量浓水的排放难题,可有效实现硝基氯苯高盐有机废水的高度 回收利用,最大限度的回收了水资源,基本上实现了硝基氯苯高盐有机废水的“零排放”。